Конструкция и принцип работы механического фильтра

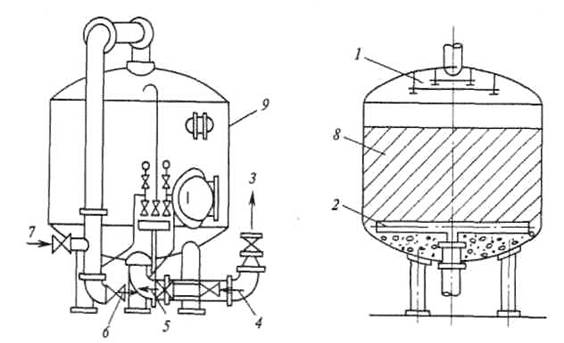

Технологический процесс осветления воды фильтрованием реализуется методом адгезионного объемного фильтрования в насыпных вертикальных осветлительных фильтрах (рис. 2.6). Фильтр состоит из цилиндрического корпуса с приваренными к нему сферическими днищами. В промышленности выпускаются вертикальные однокамерные фильтры диаметрами 1,0; 1,4; 2,0; 2,6; 3,0 и 3,4 м. Внутри фильтра расположены слой фильтрующего материала и дренажно-распределительные устройства, предназначенные для равномерного распределения и сбора воды по площади поперечного сечения фильтра. Верхнее дренажное устройство выполнено в виде отбойного щита, гасящего энергию потока поступающей воды, а нижнее состоит из коллектора с боковыми отводами, снабженными для отвода воды и в качестве препятствия для выноса фильтрующего материала специальными колпачками или щелевыми отверстиями шириной 0,4 мм.

Фильтрующий материал насыпных фильтров должен обладать надлежащим гранулометрическим составом, достаточной механической прочностью и химической стойкостью зерен. Таким требованиям удовлетворяют дробленый антрацит и кварцевый песок, но последний, растворяясь, обогащает воду соединениями кремния. Размеры зерен антрацита должны составлять 0,6—1,4 мм для однослойного фильтрования. В соответствии с требованиями механической прочности (истирание материала в период взрыхления) годовой износ фильтрующего материала не должен превышать 2,5 %.

Высота фильтрующего материала в осветлительных фильтрах составляет около 1 м. Часть полости фильтра остается свободной («водяная подушка»), что необходимо для выравнивания эпюры скоростей воды, поступающей в фильтр, и для обеспечения возможности расширения слоя при его взрыхлении.

Работа осветлительных фильтров подразделяется на три периода:

1) полезная работа фильтра по осветлению воды;

2) взрыхляющая промывка фильтрующего материала;

3) спуск первого фильтрата.

Рисунок 2.6 – Фильтр осветлительный вертикальный однокамерный:

1 – верхнее распределительное устройство; 2 – нижнее дренажно-распределительное устройство; 3 – фильтрат; 4 – сжатый воздух, промывочная вода; 5 – спуск первых порций фильтрата; 6 – спуск промывочной воды; 7 – исходная вода; 8 – фильтрующий слой; 9 – корпус фильтра.

Во время работы осветлительных фильтров необходимо поддерживать постоянной скорость фильтрования, контролировать перепад давления на слое фильтрующего материала и расход воды, отбирать пробы исходной воды и фильтрата для определения прозрачности.

При повышении перепада давления до 0,1 МПа, содержания ГДП до 1 мг/дм3 или по графику фильтр отключают на промывку для удаления задержанных ГДП.

Основным этапом промывки является водная промывка потоком воды «снизу вверх». Интенсивный поток промывочной воды, поднимаясь, разрыхляет и переводит во взвешенное состояние весь фильтрующий слой, расширяющийся при этом на 40—50 %. Это дает возможность зернам фильтрующего материала свободно и хаотично перемещаться в потоке воды и при столкновении счищать прилипшие к ним частицы взвеси.

Скорость воды при взрыхляющей промывке характеризуется интенсивностью промывки iпр дм3 /(м2 . с), под которой подразумевают секундный расход воды, дм3, через 1 м2 площади сечения фильтра. Интенсивность промывки должна обеспечивать вымывание осадков, но не вынос рабочих фракций фильтрующего материала.

Значение интенсивности промывки зависит от типа материала, размера его зерен и обычно составляет для антрацита 10—12 дм3 /(м2 . с), а для более тяжелого кварцевого песка 15—18 дм3 /(м2 . с). Расчетная продолжительность промывки τвзр составляет 20 мин. Объем воды, расходуемый на взрыхление осветлительного фильтра и насыпных фильтров иного назначения, м3, определяется по формуле:

.

.

По окончании водной промывки первый мутный фильтрат в течение около 5 мин сбрасывается в бак, в котором собираются также воды взрыхления. В целях экономии промывочные воды вместе со шламом и первый фильтрат из бака равномерно в течение суток откачиваются насосом и подаются в осветлитель.

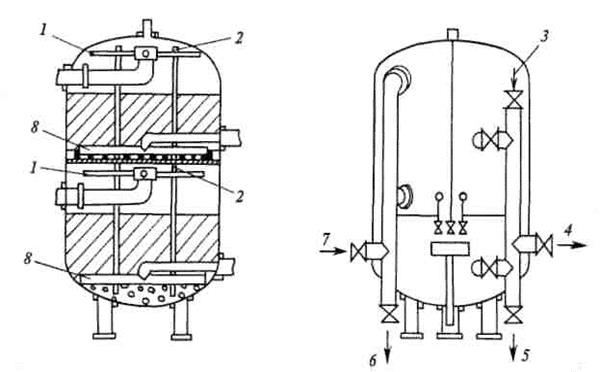

Рисунок 2.7 – Двухкамерный осветлительный фильтр:

1 – верхние распределительные устройства; 2 – анкерная труба для выравнивания давления между камерами; 3 – подвод промывочной воды; 4 – выход фильтрата; 5 – спуск первых порций фильтрата; 6 – выход промывочной воды; 7 – обрабатываемая вода; 8 – нижние дренажно-распределительные устройства.

На ВПУ большой производительности для снижения площади, занимаемой механическими фильтрами, и экономии металла применяют трех- и двухкамерные фильтры (рис. 2.7) диаметром 3,4 м. Камеры в таких фильтрах работают параллельно.

В механических фильтрах насыпного типа, предназначенных для очистки конденсата турбин и возвратных производственных конденсатов от продуктов коррозии Fe и Сu, используют в качестве загрузки катионит сульфоуголь при температуре конденсата не выше 50 °С либо катионит марки КУ-2-8 при температуре до 100 °С. Скорость фильтрования конденсата принимается равной 30 м/ч для сульфоугля и 50 м/ч для катионита КУ-2-8.

Контрольные вопросы:

1. Какие этапы очистки относятся к докотловой обработке воды.

2. Что называют предочисткой?

3. В чем заключается процесс коагуляции?

4. Что называют известкованием?

5. В чем заключается и когда применяется процесс флокуляции?

6. Что относится к основным факторам, определяющим течение процесса коагуляции?

7. В чем заключается сущность процесса электрокоагуляции?

8. Как изменяются технологические показатели качества воды после коагуляции.

9. Что называют осветлителем?

10. Опишите работу схемы осветлителя для коагуляции типа ЦНИИ-2.

11.Режимы работы осветлительных фильтров.

12. Особенности конструкции и принцип работы механических фильтров.

Дата добавления: 2017-03-12; просмотров: 6704;