Работа стали при различных температурах.

Механические свойства малоуглеродистой стали при нагревании её до температуры t=200-250°С сравнительно мало меняется, но уже при t=300-350°С сталь в изломе получает крупнозернистое строение и становится более хрупкой –синеломкой. При этой температуре не рекомендуется деформировать или подвергать сталь ударным воздействиям. При дальнейшем возрастании это свойство пропадает, но начинается быстрое падение значений предела текучести Ryn и временного сопротивления Run. При температурах близких к 600°С, несущая способность стали практически исчерпывается. При проектировании стальных конструкций принимается, что до температуры 400°С механические характеристики стали остаются постоянными, а при более высоких температурах сталь становится ненесущеспособной. Длительный нагрев при t >700°С (вишнево красный цвет) содействует росту кристаллов и образованию крупнозернистой структуры. При длительном нагреве на воздухе до температуры, близкой к температуре плавления (яркий желто-белый цвет), возможен пережег металла. При отрицательных температурах и с увеличением толщины проката повышается хрупкость и прочность стали.

Строительные стали становятся хрупкими при температурах:

t = - (30 – 35°С) – малоуглеродистые кипящие стали;

t = - (45 - 50°С) – малоуглеродистые спокойные;

t = - (55 - 60°С) – низколегированные.

Исходя из этого нормами проектирования предусмотрено применение различных сталей с учетом толщины проката и температуры, при которой будет эксплуатироваться сооружение.

Старение стали

Старением называется изменение свойств материалов во времени без существенного изменения его макроструктуры. В процессе старения свойства стали изменяются: увеличиваются пределы упругости syn, текучести Ryn и прочности Run, снижается относительное удлинение e, уменьшается ударная вязкость а, сталь становится более хрупкой. Причина старения – постепенный переход металла в более устойчивую структуру. Сталь в целом становится более прочной но менее пластичной. Различают два вида старения – термическое (дисперсионное твердение) и деформационное.

Термическое старение происходит после нагрева до сравнительно невысоких температур (искусственное старение), либо протекает при комнатной температуре (естественное старение). Деформационное старение происходит после пластического деформирования при температурах ниже температуры рекристаллизации.

Время старения весьма неопределенно – от нескольких дней до десятилетий. Оно зависит от структуры стали (величина зерна), её загрязненности, температуры и механических воздействий. Старению наиболее подвержены кипящие стали.

При расчетах металлоконструкций естественное старение стали не учитывается, так как повышению пределов текучести и прочности сопутствуют снижение пластичности и увеличение хрупкости. В алюминиевых сплавах старение используется для упрочнения материала.

Коррозия стали

Коррозия может быть химической, вызванной непосредственным воздействием на металл агрессивных жидкостей или газов, и электрохимической, вызванной воздействием влаги и атмосферы на поверхностный слой металла.

Скорость коррозии в чистом воздухе при небольшой его относительной влажности невелика и составляет сотые доли миллиметра толщины в год. В условиях агрессивных сред промышленных предприятий она увеличивается и может быть очень интенсивной. Известны случаи выхода из строя стальных конструкций перекрытий зданий с агрессивной средой через 15—20 лет работы, нижних частей колонн зданий через 30 лет работы.

Разрушение может быть от общей поверхностной коррозии, когда рабочая площадь уменьшается и происходит перенапряжение элемента, и от местной коррозии. Продукт коррозии – ржавчина, имеет значительно больший объем, чем металл, из которого она образовалась. Кроме того, увлажнение вызывает разбухание ржавчины и еще большее увеличение ее объема. Ржавчина, заполняя трещины на поверхности металла, являющиеся следствием прокатки, сварки, дефектов структуры, усталости металла и других причин, и затем, увеличиваясь в объеме расширяет и углубляет их, ослабляя сечение конструкции и образуя концентраторы напряжений. Развиваясь между склепанными элементами, ржавчина вызывает местные вздутия и даже отрыв головок заклепок.

В узких щелях конструкций при наличии в них влаги и пыли возможно образование коррозии в виде раковины, заполненной ржавчиной. Такие раковины могут иметь довольно большие размеры и представлять опасность для несущей способности элемента.

Основными мероприятиями по борьбе с коррозией металлоконструкций являются:

1) проектирование металлических конструкций без узких щелей, пазух, с формой сечений элементов, хорошо обтекаемой воздушными струями, не удерживающих пыли, открытых для окраски;

2) высококачественная огрунтовка изготовленных конструкций и последующая их окраска правильно выбранными лакокрасочными покрытиями;

3) периодическая окраска металлических конструкций в процессе эксплуатации (обычно через 3—6 лет работы).

4.9 Упруго пластическая работа стали при изгибе.

Шарнир пластичности

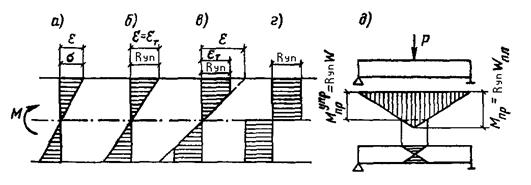

Напряжение при изгибе в упругой стадии распределяется в сечении по линейному закону. Напряжения в крайних волокнах для симметричного сечения определяются формулой:

,

,

где М – изгибающий момент;

W — момент сопротивления сечения.

С увеличением нагрузки (или изгибающего момента М) напряжения будут увеличиваться и достигнут значения предела текучести Ryn.

Ввиду того, что предела текучести достигли только крайние волокна сечения, а соединенные с ними менее напряженные волокна могут еще работать, несущая способность элемента не исчерпана. С дальнейшим увеличением изгибающего момента будет происходить удлинение волокон сечения, однако напряжения не могут быть больше Ryn. Предельной эпюрой будет такая, в которой верхняя часть сечения до нейтральной оси равномерно сжата напряжением Ryn. Несущая способность элемента при этом исчерпывается, а он может как бы поворачиваться вокруг нейтральной оси без увеличения нагрузки; образуется шарнир пластичности.

|

В месте пластического шарнира происходит большое нарастание деформаций, балка получает угол перелома, но не разрушается. Обычно балка теряет при этом либо общую устойчивость, либо местную устойчивость отдельных частей. Предельный момент, отвечающий шарниру пластичности,

,

,

где Wпл = 2S – пластический момент сопротивления

S – cтатический момент половины сечения относительно оси, проходящий через центр тяжести.

Пластический момент сопротивления, а следовательно предельный момент, отвечающий шарниру пластичности больше упругого. Нормами разрешается учитывать развитие пластических деформаций для разрезных прокатных балок, закрепленных от потери устойчивости и несущих статическую нагрузку. Значение пластических моментов сопротивления при этом принимаются: для прокатных двутавров и швеллеров:

Wпл =1,12W – при изгибе в плоскости стенки

Wпл =1,2W – при изгибе параллельно полкам.

Для балок прямоугольного поперечного сечения Wпл = 1,5 W.

По нормам проектирования развития пластических деформаций допускается учитывать для сварных балок постоянного сечения при отношениях ширины свеса сжатого пояса к толщине пояса  и высоты стенки к ее толщине

и высоты стенки к ее толщине  .

.

В местах наибольших изгибающих моментов недопустимы наибольшие касательные напряжения; они должны удовлетворять условию:

.

.

Если зона чистого изгиба имеет большую протяженность, соответствующий момент сопротивления во избежании чрезмерных деформаций принимается равным 0,5(Wyn+Wпл).

В неразрезных балках за предельное состояние принимается образование шарниров пластичности, но при условии сохранения системой своей неизменяемости. Нормами разрешается при расчете неразрезных балок (прокатных и сварных) определять расчетные изгибающие моменты исходя из выравнивания опорных и пролетных моментов (при условии, что смежные пролеты отличаются не больше чем на 20%).

Во всех случаях, когда расчетные моменты принимаются в предположении развития пластических деформаций (выравнивания моментов), проверку прочности следует производить по упругому моменту сопротивления по формуле:

При расчете балок из алюминиевых сплавов развитие пластических деформаций не учитывается. Пластические деформации пронизывают не только наиболее напряженное сечение балки в месте наибольшего изгибающего момента, но и распространяются по длине балки. Обычно в изгибаемых элементах кроме нормальных напряжений от изгибающего момента есть еще и касательное напряжение от поперечной силы. Поэтому условие начала перехода металла в пластическое состояние в этом случае должно определяться приведенными напряжениями sчеd:

.

.

Как уже отмечалось, начало текучести в крайних фибрах (волокнах) сечения еще не исчерпывает несущие способности изгибаемого элемента. При совместном действии s и t предельная несущая способность примерно на 15% выше чем при упругой работе, и условие образования шарнира пластичности записывается в виде:

,

,

При этом должно быть  .

.

Дата добавления: 2017-03-12; просмотров: 2197;