Углы резца как геометрического тела

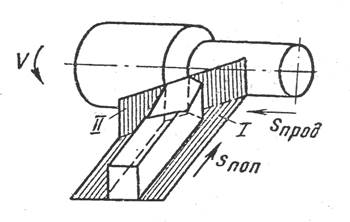

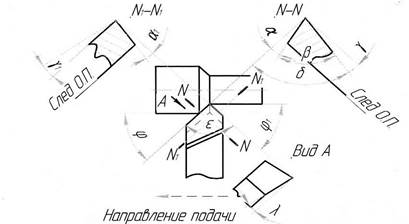

Для определения углов резца установлены исходные координатные плоскости: основная плоскость I и плоскость резания II (рис.5, а), а также главная N-N и вспомогательная N1-N1 секущие плоскости, изображенные на рис.5, б.

а)

б)

Рис. 5. Координатные плоскости (а) и геометрические параметры резцов (б)

α – главный задний угол - угол между главной задней поверхностью и плоскостью резания, задается в пределах α = 6…12°;

γ – передний угол – угол между передней поверхностью и плоскостью перпендикулярной поверхности резания. Передний угол выбирается в зависимости от физико-механических свойств материала. Если материал мягкий, то передний угол берется большим, если твердый, может быть равен 0º и даже отрицательным.

γ = 0…25° для резцов из быстрорежущей стали;

γ = -15...+15° для резцов из твердого сплава, причём он может быть отрицательным, положительным, а также равен нулю;

β – угол заострения или клина - угол между передней и главной задней поверхностью; β = 90°- (α+γ); β > 55°;

δ – угол резания - угол между плоскостью резания и передней поверхностью;

δ = 90°- γ

α1 – вспомогательный задний угол;

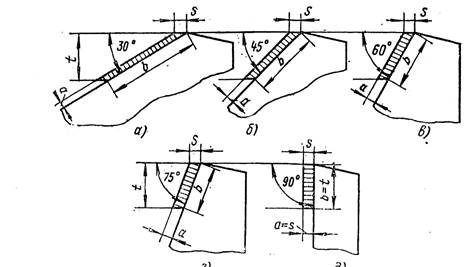

φ – главный угол в плане - угол между главной режущей кромкой резца и направлением подачи, φ =10…90°;

φ1 – вспомогательный угол в плане - угол между вспомогательной режущей кромкой и обратным направлением подачи. При обратном направлении подачи угол φ1 становится углом φ, а угол φ – φ1;

ε – угол при вершине в плане;

ε = 180°- (φ1+φ)

λ – угол наклона главной режущей кромки, λ = ±5.

Назначение углов.

Углы резца и любого другого режущего инструмента оказывают влияние на: процесс стружкообразования, усадку стружки, наростообразование, температуру, силы резания, качество обработанной поверхности.

Назначение заднего (α) и переднего (γ) углов

Угол α – делается для уменьшения трения между главной задней поверхностью резца и поверхностью резания на заготовке.

Угол γ – выполняется для облегчения процесса стружкообразования и схода стружки.

Понятие об оптимальных углах.

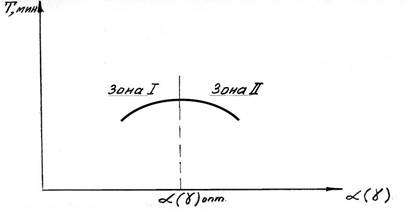

Рис. 6. Влияние изменения переднего и заднего углов на стойкость резца

На рис. 6. представлен график зависимости стойкости резца Т от углов α и γ. Зона I – с увеличением переднего (γ) и заднего (α) углов период стойкости Т растет.

Зона II – при дальнейшем увеличении углов α, (γ) период стойкости падает, т.к. ухудшается теплоотвод из зоны резания и чаще приходится производить переточку резцов, либо смену ПСМ (пластины сменной, многогранной).

Увеличивать углы α и γ необходимо таким образом, чтобы сумма α + γ ≤ 35°.

Оптимальными углами называются такие углы, при котором период стойкости инструмента будет наибольшим.

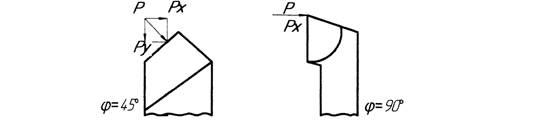

Назначение углов в планеφ и φ1

1. Если углы в плане φ и φ1 – малы, а угол в плане при вершине ε – большой, длина контакта резца с заготовкой – большая, теплоотвод из зоны резания - хороший.

2. Если углы в плане φ и φ1 – большие, а угол в плане при вершине резца ε – мал, длина контакта лезвия с заготовкой мала, отвод тепла из зоны резания ухудшается.

Углы в плане φ и φ1 оказывают влияние на распределение составляющих сил резания при точении (Рис. 7), форму и сечение среза (Рис. 8), теплоотвод и шероховатость обработанной поверхности. С уменьшением углов φ и φ1 улучшается теплоотвод и качество обработанной поверхности. С уменьшением главного угла в плане φ увеличивается реакция радиальной составляющей силы резания Ру, отжимающая заготовку, следовательно для улучшения процесса резания необходимо уменьшать угол φ, при наличии достаточно жесткой системы станок – приспособление – инструмент -деталь (СПИД).

Рис. 7. Влияние главного угла в плане φ на составляющие силы резания

Рис. 8. Влияние главного угла в плане φ на сечение среза при точении

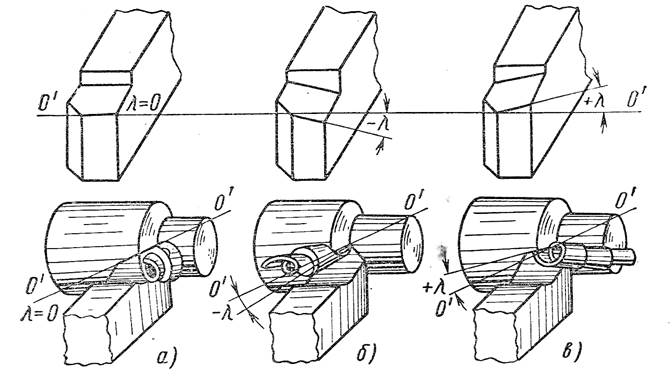

Назначение угла наклона главной режущей кромки (лезвия) λ

Углом наклона главного лезвия λназывается угол между главным лезвием и линией, проведенной через вершину резца параллельно основной плоскости. Угол λ служит для изменения направления схода стружки и упрочнения головки резца и режущей кромки (Рис. 9.).

Углом наклона главного лезвия λназывается угол между главным лезвием и линией, проведенной через вершину резца параллельно основной плоскости. Угол λ служит для изменения направления схода стружки и упрочнения головки резца и режущей кромки (Рис. 9.).

Рис. 9. Влияние угла λ на направление схода стружки при точении

а) Угол наклона главной режущей кромки λ равен 0. Стружка сходит в сторону резцедержателя станка;

б) Угол λ - отрицательный. Головка и режущая кромка ослабляются, стружка сходит в сторону обрабатываемой поверхности. Такая заточка резцов применяется при чистовой обработке;

в) Угол λ - положительный. Головка и режущая кромка упрочняются, стружка сходит в сторону обработанной поверхности. Резцы с такой заточкой применяются при черновой обработке.

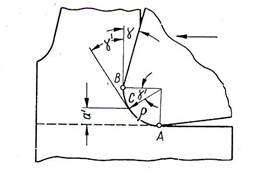

Округление режущей кромки (лезвия) инструмента

Лезвие инструмента, даже тщательно заточенного и доведенного, не является геометрической линией, а из-за округления представляет собой поверхность, которую можно считать цилиндрической с радиусом округления ρ (Рис. 10.)

Рис. 10. Округление режущей кромки (лезвия) инструмента

Величина этого радиуса зависит от свойств инструментального материала и технологии изготовления режущего инструмента. Например, заточенные резцы с углом заострения β = 70º имеет следующие значения радиуса округления режущей кромки: быстрорежущие-ρ = 0,012…0,015 мм, твердосплавные-ρ = 0,018…0,024мм.

У твердосплавных резцов, доведенными алмазными кругами, ρ = 0,005…0,008 мм.

Величина ρ определяет остроту режущей кромки. От степени остроты лезвия зависит толщина слоя обрабатываемого материала (глубина резания), которую может срезать инструмент. Если глубина резания мала по сравнению с величиной ρ, то срезания этого слоя может не произойти. Это объясняется тем, слой, подлежащий удалению, будет не срезаться, а подминаться округленным лезвием. Резание может осуществляться, когда толщина срезаемого слоя примерно равна половине ρ; если она равна радиусу округления, срезание материала становится более стабильным.

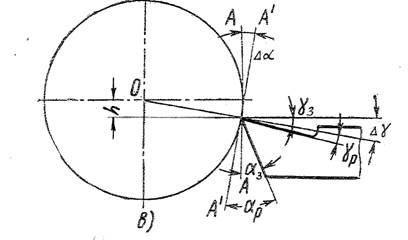

1.6. Изменение действительных углов резца (заднего a и переднего g) при установке выше или ниже оси центров токарного станка.

При установке резца по центру детали след плоскости резания представляет собой прямую А-А (Рис. 11)

Рис. 11. Установка резца по центру детали (справа - при точении, слева – при растачивании отверстия).

При установке резца ниже оси центров на величину h (Рис.12) след плоскости резания займет новое положение и представит собой прямую А′-А′. Соответственно изменятся углы α и γ. Угол поворота следа плоскости резания определится по формуле: sinDg = h/R.

Действительные углы (резания) γр и αр определятся:

γр= γз − Δγ

αр= αз + Δα

αр= αз + Δα

Из рис. 12. следует, что при установке резца ниже центра задний угол αр увеличивается на величину угла Δα, а передний угол γр уменьшается на величину Δ, т.е.

Δγ = Δα

Рис.12. Установка резца ниже центра детали

Резец ниже центра целесообразно устанавливать при чистовой обработке труднообрабатываемых деталей, при этом действительный задний угол увеличивается без изменения угла β.

При установке резца выше оси центров на величину h (Рис. 13) след плоскости резания также займет новое положение и представит собой прямую А′-А′, наклоненную в другую сторону. Соответственно, изменятся углы α и γ. Угол поворота следа плоскости резания определится по той же формуле: sin Dg = h/R.

Действительные углы γр и αр определятся:

Действительные углы γр и αр определятся:

γр= γз+Δγ

αр= αз−Δα

Δγ = Δα

Устанавливать резец выше центра имеет смысл при тяжелых условиях резания (больших сечениях среза). В этом случае действительный передний угол γ увеличивается без изменения угла заострения β.

Рис. 13. Установка резца выше центра детали

При растачивании отверстий углы α и γв зависимости от установки резца относительно оси центров будут изменяться в направлении, обратном вектору наружного точения.

Дата добавления: 2017-02-13; просмотров: 3297;