Основные части токарного резца

Кинематика резания материалов и геометрия режущей части инструментов.

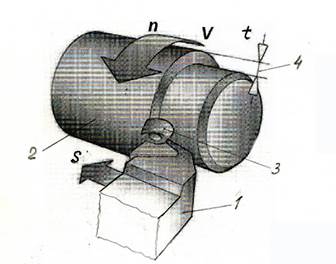

Формообразование поверхности детали и схема резания

1-резец

2-заготовка

3-стружка

4- снимаемый слой

Рис.1. Принципиальная схема обработки резанием

Обязательное условие для осуществления резания: - твердость инструмента должна быть больше твердости обрабатываемого материала (HВинстр > НВзагот ).

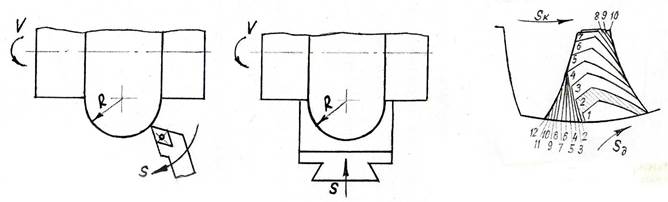

Формообразованиеповерхности детали может быть осуществлено следующими методами: следа, копирования и обката (огибания).

При использовании метода следа (Рис. 2,а.) обработанная поверхность образуется вершиной режущей кромки в соответствии с формой траектории ее движения, задаваемой станком.

а) б) в)

Рис. 2. Методы формообразования инструментом поверхности детали при обработке по следу (а), копирования (б), и огибания (в).

Форма режущей кромки совпадает с образующей обработанной поверхности только при методе копирования (Рис. 2,б.), реализуемом при радиальной подаче инструмента.

При методе огибания (обката) (Рис. 2,в.) обработанная поверхность является огибающей различных положений режущей кромки, которые обеспечиваются кинематикой процесса обработки, т.е. согласованными движениями инструмента и заготовки.

Под схемой резания понимают последовательность удаления припуска режущими кромками (лезвиями) инструмента.

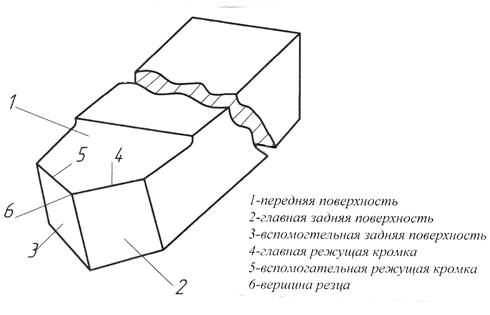

Основные части токарного резца

У режущей части резца (Рис. 3.) различают следующие элементы: переднюю поверхность 1, по которой сходит стружка, задние поверхности 2 и 3, обращенные к обрабатываемой заготовке, режущие кромки (лезвия) 4 и 5, образующиеся пересечением передней и задних поверхностей. Лезвия разделяются на главное 4 и вспомогательное 5. Вершина резца 6 представляет собой место сопряжения главного лезвия со вспомогательным.

Рис. 3. Основные элементы токарного резца

Дата добавления: 2017-02-13; просмотров: 1587;