Холодильные установки транспортных рефрижераторов

Транспортные суда предназначены для приема в море с добывающих и обрабатывающих судов мороженой и соленой рыбопродукции, рыбной муки и рыбьего жира и доставки ее в порты назначения. Они также доставляют промысловым экспедициям различные грузы и топливо.

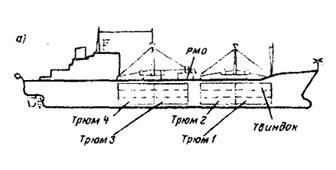

Рассмотрим состав и работу производственной холодильной установки трюмов современного транспортного рефрижератора (ТР) типа "Бухта Русская" (рис. 7.8, а). Перевозимую продукцию хранят в четырех трюмах с твиндеками общим объемом 6680 м3. Трюм № 1 отделен от твиндека непроницаемой теплоизолированной платформой. Остальные трюмы не изолированы от твиндеков. В изолированных помещениях можно поддерживать температуры - 28; -8; 3°С.

Подволок трюмов теплоизолирован плитами ФС-7г и ПСБ-С; борта и переборки - пенопластом ФРП-1, а второе дно - более прочной изоляцией - полистиролцементом.

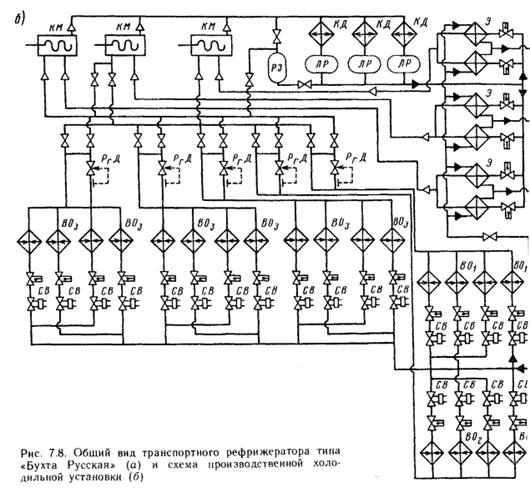

Установка (рис. 7.8, б) состоит из трех холодильных машин с винтовыми компрессорными агрегатами КМ, трех конденсаторов КД, трех линейных ресиверов ЛР, трех двухсекционных переохладителей жидкого хладагента (экономайзеров) Э, ресивера запаса хладагента РЗ и воздухоохладителей ВО1, ВО2, ВО3.

Компрессорный агрегат FMS3-900A при температуре кипения (- 40 °С) и температуре конденсации 36°С имеет при включенном экономайзере холодопроизводительность 140 кВт. Мощность электродвигателя составляет 154 кВт.

В кожухотрубном конденсаторе поверхность теплообменных труб, изготовленных из алюминиевой латуни с накатными ребрами, составляет 99,7 м2. Они развальцован в стальных трубных досках с эпоксидным защитным покрытием.

Для охлаждения конденсатор предусмотрены два центробежных насоса НЦВ 160/ЗОА (один резервный) и один насос НЦВ 100/30. Для увеличения холодопроизводительности установки при высоких тепловых нагрузках в схему включены переохладители жидкого хладагента (экономайзеры) Э с поверхностью теплообмена 7,8 м2. В них жидкий хладагент, выходящий из конденсатора, переохлаждается за счет кипения хладагента, поступающего через терморегулирующий вентиль. При температуре кипения в экономайзере от -30 до -33 °С температура жидкого переохлажденного хладагента на выходе из него достигает - (10-13)°С. Пары хладагента, кипящего при промежуточном давлении, отводятся винтовым компрессором, чем достигается снижение температуры перегрева в конце сжатия. Два воздухоохладителя с непосредственным кипением хладагента подают охлажденный воздух под груз в охлаждаемый объект.

Комплексная автоматизация установки предусматривает ее обслуживание без постоянной вахты в машинном отделении. Она включает в себя системы автоматического регулирования, сигнализации и защиты.

Температура воздуха в трюмах регулируется посредством включения-выключения соленоидных вентилей, установленных на трубопроводах подачи хладагента в секции воздухоохладителя. В зависимости от температуры в трюме могут работать два воздухоохладителя (оба соленоидных вентиля СВ открыты), один воздухоохладитель (открыт один СВ) и закрыты оба соленоидных вентиля. Такая система регулирования обеспечивает погрешность поддержания температуры воздуха в трюмах ±1°С. При достижении заданной температуры воздуха во всех трюмах предусмотрено автоматическое отключение компрессорного агрегата. Степень заполнения воздухоохладителя и экономайзера жидким хладагентом регулируется терморегулирующим вентилем.

Температура кипения хладагента в испарительной системе регулируется по давлению всасывания плавным изменением холодопроизводительности винтового компрессорного агрегата в диапазоне от 10 до 100%. При обслуживании одним компрессором всех охлаждаемых объектов, на выходных трубопроводах испарителей трюмов с температурами хранения -8; 3°С установлены регуляторы давления РгД "до себя" типа CVMP, позволяющие обслуживать также и помещения с температурой воздуха -28 °С.

Общая сторона нагнетания позволяет при увеличении теплового потока на испарительную систему дополнительно включать в параллельную работу компрессоры, конденсаторы и линейные ресиверы. В случае параллельной работы на одни и те же помещения автоматический режим не предусмотрен.

Давление и температура конденсации регулируются косвенно путем поддержания постоянной температуры охлаждающей воды на входе в конденсатор. Для этой цели используется регулятор температуры типа CC-RD-M. Он воздействует на электропривод трехходового клапана, установленного на выходном трубопроводе забортной воды и перепускает часть нагретой воды во всасывающую магистраль насоса. Подобная схема циркуляции охлаждающей воды обеспечивает постоянные расход и скорость циркулирующей воды в аппаратах, что увеличивает срок службы и повышает эффективность работы теплообменных аппаратов.

Поддоны и сточные трубы имеют электроподогрев. При температуре воздуха 0°С на выходе из воздухоохладителя реле температуры включает электрообогрев сточных трубопроводов.

Оттаивание воздухоохладителей полуавтоматическое. При нажатии кнопки "Оттаивание" прекращается подача хладагента в соответствующие воздухоохладители, останавливаются вентиляторы и включаются электронагреватели. При достижении температуры теплообменной поверхности 10-12°С отключаются электронагреватели. Кратковременно (на 5-10 с) пускаются вентиляторы для удаления капель влаги с теплообменной поверхности. Открываются соленоидные вентили для подачи жидкого хладагента в воздухоохладители и через 15-20 с включаются вентиляторы.

Если электронагреватели не выключатся при достижении 20°С, другое реле температуры, также контролирующее температуру тепло-обменной поверхности, защитит воздухоохладители от опасного нагрева, выключая электронагреватели и подавая сигнал о неисправности на пост управления рефрижераторного машинного отделения.

Холодильная установка оборудована широко развитой системой автоматической защиты. Так, винтовые компрессоры имеют защиту от повышения давления, температуры нагнетания и масла, понижения давления всасывания и температуры охлаждающей воды. Остановка компрессора предусмотрена и в случае отключения вентиляторов во всех обслуживаемых им трюмах. При достижении максимального значения силы тока холодопроизводительность винтового компрессора автоматически снижается, а при превышении предельного значения температуры обмотки электродвигателя он останавливается. При остановке компрессора от срабатывания аварийной защиты закрываются соленоидные вентили подачи хладагента к воздухоохладителям и экономайзеру, включается звуковая и световая сигнализация.

Пуск компрессорного агрегата блокируется, если устройство оценки нагрузки указывает на перегрузку электростанции судна.

Система централизованного контроля помимо аварийной дает и предупредительную сигнализацию (световую и звуковую) о повышении давления конденсации, повышении или понижении температуры хранения в трюмах по сравнению с заданной, утечке хладагента из системы.

Усредненная температура воздуха в трюмах определяется по сигналам от четырех термопреобразователей и дополнительно выводится на показывающие приборы в рефрижераторное машинное отделение, центральный пост управления машинного отделения и самописец в рулевой рубке.

Контроль за утечками хладагента из системы в трюмах, рефрижераторном машинном отделении, помещении хранения запаса хладагента, трубопроводе аварийного выброса хладагента после предохранительных клапанов и трубопроводах охлаждающей воды, выходящей из конденсаторов, осуществляется сигнализатором "Имфралит-5", который одновременно с сигналом об утечке хладагента включает дополнительную вытяжную вентиляцию в рефотделении.

Мнемосхема системы циркуляции хладагента, смонтированная в посту управления рефрижераторного машинного отделения со световой индикацией всех механизмов, теплообменных аппаратов и средств автоматизации, позволяет наглядно определить место возникновения неисправности при включении соответствующей световой сигнализации.

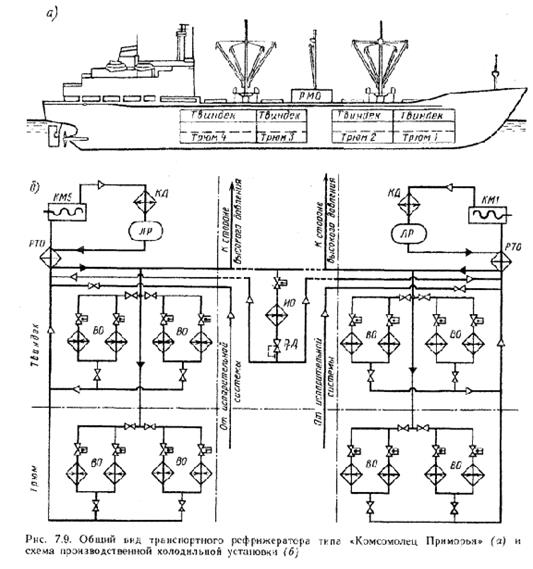

Транспортный рефрижератор типа "Комсомолец Приморья" (рис. 7.9, а, б) имеет для хранения и домораживания рыбы четыре трюма и четыре твиндека общим объемом 13 320 м3. Твиндеки теплоизолированы от трюмов камелитом и плитами ПСБ-С; борта и переборки - камелитом и полистиролцементом. В изолированных помещениях поддерживаются температуры - 30; - 8°С.

Каждую пару трюм-твиндек обслуживает один винтовой компрессорный агрегат КМ, кожухотрубный конденсатор КД, линейный ресивер ЛР, регенеративный теплообменник РТО и 8 воздухоохладителей ВО (четыре - для трюма четыре - для твиндека). Пятый компрессор с соответствующими теплообменными аппаратами резервный. Он может подключаться к любому агрегату для увеличения холодопроизводительности.

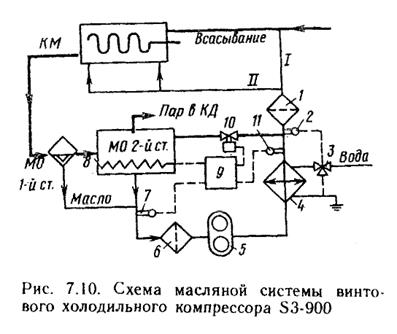

Компрессорный агрегат S3-900 (рис. 7.10) при температуре кипения - 40°С и температуре конденсации 36°С имеет холодопроизводительность 109 кВт, мощность электродвигателя 132 кВт. Поверхность теплообменных труб размером 19X1, 35X1500 мм кожухотрубного конденсатора, изготовленных из алюминиевой латуни CuZn20A12 с накатными ребрами, составляет 77,6 м2. Они развальцованы в стальных трубных досках с эпоксидным защитным покрытием. Для охлаждения конденсатора предусмотрены три (один резервный) центробежных насоса SMV150/325. Ресиверы линейный и запаса хладагента (на схеме не показан) имеют емкости соответственно вместимостью 0,76 и 1,95 м3. Для зарядки системы требуется 5000 кг R22.

Четыре воздухоохладителя с непосредственным кипением хладагента, обслуживающие трюм или твиндек, подают под груз охлажденный воздух.

Холодильная установка имеет полную автоматизацию всех основных режимов.

При нажатии кнопки "Пуск" любого из четырех агрегатов вначале запускается масляный насос 5. Если температура масла ниже 15°С, микропроцессор 9 откроет соленоидный вентиль 10 для циркуляции масла через маслоотделитель МО второй ступени, фильтр 6 и включит электроподогрев 8.

Когда температура масла, измеряемая после МО 2-й ступени термобаллоном 7, достигнет 15°С, микропроцессор 9 закроет соленоидный вентиль 10, выключит электронагреватель 8 и запустит винтовой компрессор КМ. При повышении температуры масла от недостаточного охлаждения (датчик 11) свыше 45°С микропроцессор 9 остановит компрессор, защитив его от перегрева. После фильтра тонкой очистки 1 часть масла подается по каналу 1 для уплотнения зазоров в винтовой паре, а остальное - по каналу 11 на смазку подшипников и уплотняющего сальника.

Регулятор 2 прямого действия поддерживает температуру масла после маслоохладителя 4 около 35°С, изменяя расход воды на него через трехходовой клапан 3. Температура воздуха в охлаждаемых объектах регулируется посредством включения-выключения соленоидных вентилей, установленных на трубопроводах подачи хладагента к секциям воздухоохладителей (на схеме не показаны). Температура кипения хладагента в испарительной системе регулируется по давлению всасывания плавным изменением холодопроизводительности винтового компрессорного агрегата в диапазоне от 10 до 100%. При замораживание значительного количества груза холодопроизводительности одного агрегата, обслуживающего трюм-твиндек, может оказаться недостаточно Тогда основной агрегат переводите на ручное управление со 100%-ной нагрузкой и параллельно включаете резервный. Регулирование температуры кипения в системе в этом случае осуществляется изменением холодопроизводительности резервного компрессора. Регуляторы давления "до себя", установлены на выходе из испарителей объектом охлаждения с температурой -8 °С позволяют компрессору одновременно обслуживать и охлаждаемые помещения с температурой хранения - 28 °С.

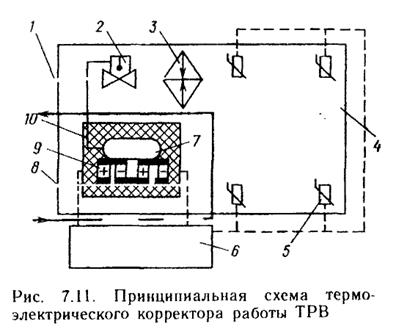

В системах автоматического регулирования заполнения испарителей жидким хладагентом применен оригинальная система коррекции (рис. 7.11).

Как известно (см. п. 6.3), при неизменном задании перегрева, большей тепловой нагрузке на испаритель соответствует большой перегрев паров хладагента в нем, та как для увеличения подачи и открытия клапана ТРВ 2 требуется повышенная температура паров на выходе из испарителя. Это ведет к меньшему заполнению аппарата жидким хладагентом и снижению эффективности теплообмена в самый нужный момент - при высоких тепловых потоках. На трубопровод 1 подачи жидкого хладагента в воздухоохладитель 3 установлен ТРВ термобаллон которого с термоэлектрической батареей 9 закреплен на выходе 8 из испарителя. Баллон и термобатарея изолированы от окружающего воздуха теплоизоляцией 10. При повышении температуры на одном из датчиков 5 более чем на 0,5°С электронный блок 6 даст сигнал на соответствующий подогрев батареи Я имитируя больший перегрев пара на выходе из воздухоохладителя. ТРВ увеличит подачу жидкого хладагента без возрастания перегрева паров, а значит, без уменьшения заполнения испарителя жидким хладагентом. С понижением температуры в трюме 4 батарея 9 в соответствии с сигналом от блока 6 охладит термобаллон 7, имитируя меньший перегрев. ТРВ уменьшит подачу жидкости.

Таким образом, термоэлектрическая батарея 9 выполняет роль усилителя корректора, позволяющего поддерживать заданное заполнение воздухоохладителя жидким хладагентом, практически не зависящим от теплового потока.

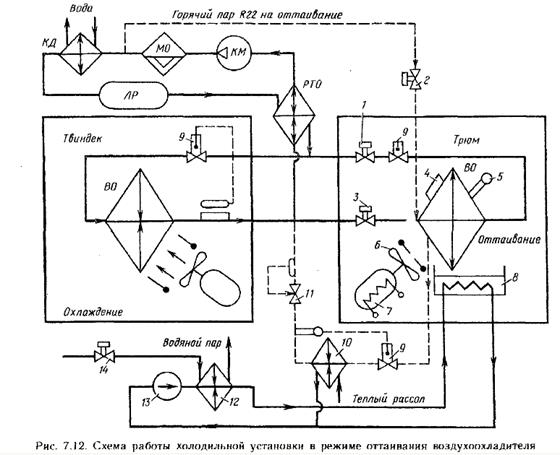

Схемой предусмотрено автоматическое оттаивание воздухоохладителей горячими парами хладагента, поступающими от компрессора (рис. 7.12). Когда в паре трюм-твиндек воздухоохладители одного помещения находятся в режиме оттаивания, то другие работают в режиме охлаждения.

Импульсом на оттаивание служит предельная толщина снега на поверхности испарителя, замыкающая контакты датчика 4. Сигнал от датчика поступает в электронный блок, который включает программу оттаивания. Электрическими сигналами закрываются соленоидные вентили 1 и 3, отсекающие воздухоохладители ВО от системы хладагента, останавливаются вентиляторы 6 и под действием пружин закрываются задвижки, которые отделяют испарители от холодного воздуха трюма. Подобная изоляция испарителей значительно ускоряет процесс оттаивания. Во избежание конденсации влаги на электродвигателях вентиляторов включается подогрев 7 их обмоток.

Далее открывается соленоидный вентиль 14 и водяной пар поступает в нагреватель 12. Из него подогретый рассол прокачивается насосом 13 через испаритель оттаивания 10 и обогреватель поддона 8 воздухоохладителя.

Когда температура рассола достигнет 15°С, электронный блок откроет соленоидный вентиль 2 и горячий пар от компрессора КМ поступит во всасывающий коллектор воздухоохладителя ВО. Пары хладагента передают теплоту инею на поверхности воздухоохладителя, а сами конденсируются и стекают в коллектор оттаивания. После дросселирования в ТРВ 9 жидкий хладагент кипит за счет теплообмена с теплым рассолом в испарителе оттаивания 10. Выходящий из испарителя 10 перегретый пар проходит через пропорциональный регулятор давления "после себя" 11 на всасывание компрессора.

Тающий лед отделяется от поверхности воздухоохладителя, по падает в обогреваемый теплым рассолом поддон и удаляется через дренажную трубу, также обогреваемую рассолом (во избежание закупорки).

Температура поверхности ребер воздухоохладителя контролируется термопарой 5, и при достижении 20 °С процесс оттаивания прекращается. Включается вентилятор для осушения теплообменной поверхности, затем подается жидкий хладагент и начинается режим охлаждения.

Дата добавления: 2017-02-13; просмотров: 3882;