Проверка долговечности подшипников

Конструкция подшипникового узла должна обеспечивать фиксацию валов в осевом направлении, компенсацию температурных деформаций, надежную смазку и защиту подшипников от посторонних частиц, удобство монтажа, демонтажа и регулировки.

Выбор типоразмера подшипника зависит от характера нагрузки, ее величины и направления, частоты вращения и условий эксплуатации.

Проектируют подшипниковые узлы в такой последовательности:

1. Выполняют эскизную компоновку узла; на основании расчетной схемы намечают расстояние между опорами и закрепленными на валу деталями.

2. На основании кинематической схемы и силовой характеристики механизма определяют величины и направления нагрузок на опоры.

3. Намечают тип подшипника с учетом нагрузок, конструкции узла, условий эксплуатации и монтажа.

4. Определяют эквивалентную нагрузку и проверяют расчетную долговечность подшипника.

5. Назначают посадки на внутренние и наружные кольца подшипника и выбирают способ крепления колец на посадочных местах.

6. Определяют систему смазки и конструкцию уплотнения.

7. Окончательно оформляют конструкцию подшипникового узла.

При выборе подшипников следует руководствоваться не только конструктивными, но и экономическими соображениями; например, учитывать, что шариковые подшипники дешевле роликовых, подшипники повышенных классов точности значительно дороже подшипников нормального класса.

В опорах, подверженных действию ударных нагрузок, предпочтение следует отдавать роликоподшипникам. При действии на узел только радиальных нагрузок следует, как правило, ставить шарикоподшипники.

Для подшипников с частотой вращения кольца n < 1 мин-1 основной характеристикой служит статическая грузоподъемность Со; при большей частоте вращения - динамическая грузоподъемность С.

По ГОСТ 18855-73 динамической грузоподъемностью радиальных и радиально-упорных подшипников называют величину постоянной радиальной нагрузки, которую группа идентичных подшипников с неподвижным наружным кольцом может выдержать в течение 1 млн. оборотов внутреннего кольца. Для упорных подшипников динамическая грузоподъемность — это постоянная центральная осевая нагрузка, которую любой из группы идентичных подшипников сможет выдерживать в течение 1 млн. оборотов одного из колец подшипника. Под номинальной долговечностью понимают срок службы подшипников, в течение которого не менее 90% из данной группы при одинаковых условиях должны проработать без появления признаков усталости металла.

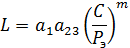

Расчетную долговечность L в млн. оборотов или  в часах определяют по динамической грузоподъемности С и величине эквивалентной нагрузки Рэ

в часах определяют по динамической грузоподъемности С и величине эквивалентной нагрузки Рэ

где L – долговечность подшипника, млн. об;

а1 – коэффициент надежности;

а23 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации подшипника;

С - динамическая грузоподъемность, Н;

Рэ – эквивалентная динамическая нагрузка, Н;

m - показатель степени, для шариковых радиальных подшипников, m =3, для роликоподшипников m =3,33.

Для любых подшипников

где Lh – базовая долговечность, ч;

L – долговечность подшипника, млн. об;

n - частота вращения подшипника, мин-1.

Требуемая долговечность подшипника  предусмотрена ГОСТ 16162-85 и составляет: для червячных редукторов не менее 5000ч, а для зубчатых – не менее 10000ч.

предусмотрена ГОСТ 16162-85 и составляет: для червячных редукторов не менее 5000ч, а для зубчатых – не менее 10000ч.

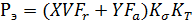

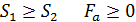

Эквивалентная нагрузка в зависимости от вращения колец, радиальной и осевой нагрузки определяется для радиальных шарикоподшипников и радиально-упорных шарико - и роликоподшипников

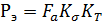

Для упорных шариковых и роликовых подшипников

где  - коэффициент радиальной нагрузки (таблицы 10.2 – 10.3);

- коэффициент радиальной нагрузки (таблицы 10.2 – 10.3);

- коэффициент осевой нагрузки (таблицы 10.1 – 10.2);

- коэффициент осевой нагрузки (таблицы 10.1 – 10.2);

- коэффициент, учитывающий вращение колец; при вращении внутреннего кольца

- коэффициент, учитывающий вращение колец; при вращении внутреннего кольца  , наружного кольца

, наружного кольца  ;

;

- радиальная нагрузка, Н;

- радиальная нагрузка, Н;

- осевая нагрузка, Н;

- осевая нагрузка, Н;

- температурный коэффициент (таблица 10.1);

- температурный коэффициент (таблица 10.1);

- коэффициент безопасности (таблица 10.4)

- коэффициент безопасности (таблица 10.4)

Таблица 10.1 – Значения коэффициента

Рабочая температура подшипника,

| До 100 | ||||||

| 1,0 | 1,05 | 1,10 | 1,15 | 1,25 | 1,35 | 1,4 |

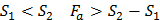

В радиально-упорных подшипниках при действии на них радиальных нагрузок возникают осевые составляющие реакций:

- для радиально-упорных шарикоподшипников

- для конических роликоподшипников

Таблица 10.2 – Коэффициенты  и

и  для однорядных радиальных и радиально-упорных шариковых подшипников (

для однорядных радиальных и радиально-упорных шариковых подшипников (  - параметр осевого нагружения)

- параметр осевого нагружения)

Угол

контакта

|

|

| e | Угол

контакта

|

|

| e | ||

| X | Y | X | Y | ||||||

| 0,014 | 0,45 | 1,81 | 0,30 | ||||||

| 0,014 | 0,56 | 2,30 | 0,19 | 0,029 | 1,62 | 0,34 | |||

| 0,028 | 1,99 | 0,22 | 0,057 | 1,46 | 0,37 | ||||

| 0,056 | 1,71 | 0,26 | 0,086 | 1,34 | 0,41 | ||||

| 0,084 | 1,55 | 0,28 | 0,110 | 1,22 | 0,45 | ||||

| 0,110 | 1,45 | 0,30 | 0,170 | 1,13 | 0,48 | ||||

| 0,170 | 1,31 | 0,34 | 0,290 | 1,04 | 0,52 | ||||

| 0,280 | 1,15 | 0,38 | 0,430 | 1,01 | 0,54 | ||||

| 0,420 | 1,04 | 0,42 | 0,570 | 1,00 | 0,54 | ||||

| 0,560 | 1,00 | 0,44 | -- | 0,41 | 0,87 | 0,68 | |||

| -- | 0,37 | 0,66 | 0,95 | ||||||

Примечание.1.Для двухрядных сферических радиальных шариковых подшипников значения X, Y и e такие же, как и для однорядных при  .

2.При .

2.При  принимают X = 1 и Y = 0.

3. Y и принимают X = 1 и Y = 0.

3. Y и  для промежуточных величин отношений для промежуточных величин отношений  определяют интерполяцией. определяют интерполяцией.

|

Таблица 10.3 - Коэффициенты  и

и  для радиально-упорных роликовых подшипников

для радиально-упорных роликовых подшипников

|

|

| ||

| X | Y | X | Y | |

| Подшипники однорядные | ||||

| 1,0 | 0,40 | 0,40ctgα | 1,5tgα | |

| Подшипники двухрядные | ||||

| 1,0 | 0,45ctgα | 0,67 | 0,67ctgα | 1,5tgα |

Так как осевые составляющие зависят от параметра  , приходится определять

, приходится определять  вначале приближенно, ориентируясь на соотношение внешней осевой силы, а не полной осевой нагрузки, к статической грузоподъемности, следовательно, и коэффициент Y сначала определяют приближенно. Затем уточняют все величины и окончательно определяют расчетную долговечность. Рекомендации по выбору типа подшипника приведены ниже в таблице 10.5.

вначале приближенно, ориентируясь на соотношение внешней осевой силы, а не полной осевой нагрузки, к статической грузоподъемности, следовательно, и коэффициент Y сначала определяют приближенно. Затем уточняют все величины и окончательно определяют расчетную долговечность. Рекомендации по выбору типа подшипника приведены ниже в таблице 10.5.

Таблица 10.4 – Значения коэффициента

| Нагрузка на подшипник |

| Примеры использования |

| Спокойная без толчков | 1,0 – 1,2 | Приводы ленточных конвейеров |

| Легкие толчки; кратковременные перегрузки до 1255 от номинальной (расчетной) нагрузки | 1,2 – 1,3 | Передачи металлорежущих станков (кроме строгальных и долбежных); блоки, электродвигатели малой и средней мощности; легкие вентиляторы и воздуходувки |

| Умеренные толчки; вибрационная нагрузка; кратковременная перегрузка до 150% от номинальной (расчетной) нагрузки | 1,3 – 1,5 | Буксы рельсового подвижного состава, приводы винтовых конвейеров |

| То же, в условиях повышенной надежности | 1,5 – 1,8 | Центрифуги, мощные электрические машины; энергетическое оборудование |

| Со значительными толчками и вибрацией; кратковременные перегрузки до 200% от номинальной (расчетной) нагрузки | 1,8 – 2,5 | Зубчатые передачи 9-й степени точности; дробилки и копры; кривошипно-шатунные механизмы; валки прокатных станов; мощные вентиляторы. |

| С сильными ударами и кратковременными перегрузками до 300% от номинальной (расчетной) нагрузки | 2,5 – 3,0 | Тяжелые ковочные машины; лесопильные рамы, рольганги станов, блюмингов и слябингов |

Таблица 10.5 – Рекомендации по выбору типа подшипника

Отношение

| Конструктивное обозначение и угол контакта | Осевая составляющая радиальной нагрузки R в долях | Примечание |

| < 0,35 | Однорядные радиальные шарикоподшипники | --- | Подбор следует начинать с легкой серии, дающей оптимальные результаты по предельной быстроходности |

| От 0,35 до 0,7 | 36000, α = 120 |

| Допустимо использование особо легкой серии |

| От 0,71 до 1,0 | 46000, α = 260 |

| При высоких скоростях легкая серия предпочтительнее |

| Свыше 1,0 | 66000, α = 360 |

| Для высоких скоростей подшипник с данным углом контакта непригоден |

Примечание. При  рекомендуется применять конические радиально-упорные подшипники или спаренные радиально-упорные шариковые. рекомендуется применять конические радиально-упорные подшипники или спаренные радиально-упорные шариковые.

|

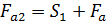

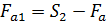

Таблица 10.6 – Формулы для определения осевой нагрузки

| Схема нагружения | Соотношение сил | Результирующая осевая нагрузка |

|

|

|

|

|

|

В случае установки двух радиально-упорных подшипников по концам вала (враспор) результирующие осевые нагрузки каждого подшипника определяют с учетом действия внешней осевой нагрузки и осевых составляющих от радиальных нагрузок, приложенных к подшипникам 1и 2 (таблица 10.6)

Контрольные вопросы:

Дата добавления: 2021-06-28; просмотров: 586;