Ремонт трубопровода без вырезки

5.2.1 Общие сведения

Для ремонта дефектных секций и отдельных дефектов магистральных и технологических трубопроводов могут применяться следующие методы ремонта согласно РД-23.040.00-КТН-140-11:

- шлифовка;

- заварка;

- установка ремонтной конструкции;

- вырезка.

Ремонт дефектной секции – это восстановление несущей способности секции до уровня бездефектного трубопровода на все время его дальнейшей эксплуатации.

К методам и конструкциям для постоянного ремонта (для типов дефектов, ремонт которых разрешен данным методом) относятся шлифовка, заварка, вырезка, композитная муфта, обжимная приварная муфта, галтельная муфта, удлиненная галтельная муфта, патрубок с эллиптическим днищем, допустимый диаметр которого определяется по таблицам, муфтовый тройник, разрезной тройник, герметизирующий чоп («чопик»).

Одиночные сквозные отверстия диаметром до 40 мм (в том числе после устранения патрубков) устраняются установкой чопов («чопиков») и обваркой в соответствии с РД-23.040.00-КТН-386-09.

5.2.2 Шлифовка

Шлифовка используется для ремонта секций и соединительных деталей (отводы, тройники, переходники, заглушки и т.п.) с дефектами глубиной до 20 % от номинальной толщины стенки трубы типа потеря металла (коррозионные дефекты, риски), расслоение с выходом на поверхность, мелких трещин, а также дефектов типа «аномалии сварного шва» (чешуйчатость, поры, выходящие на поверхность) с остаточной высотой усиления не менее значений, указанных в РД-25.160.00-КТН-037-14.

Шлифовка используется для ремонта во вмятинах дополнительных дефектов - рисок, потерь металла, трещин, расслоений с выходом на поверхность.

Сварные присоединения (места старых приварок контрольно-измерительных колонок, места приварок шунтирующих перемычек и другие наплавления металла), примыкающие к бездефектному поперечному или продольному сварному шву, зашлифовываются заподлицо с поверхностью трубы.

При шлифовке путем снятия металла должна быть восстановлена плавная форма поверхности, снижена концентрация напряжений. Максимальное допустимое давление в трубе при проведении выборочного ремонта методом шлифовки – не более 2,5 МПа Зашлифованный участок должен подвергаться визуальному, магнитопорошковому контролю или контролю методом цветной дефектоскопии.

После шлифовки должна проверяться остаточная толщина стенки трубы методом ультразвуковой толщинометрии. Остаточная толщина должна быть не менее 80 % от номинальной толщины стенки.

При шлифовке трещин перед установкой муфты («вмятина в сочетании с трещиной», «гофр в сочетании с трещиной» «трещина в стенке трубы») глубина выбранного металла должна превышать глубину трещины не менее, чем на 5 % от номинальной толщины стенки. Остаточная толщина стенки после шлифовки трещин должна быть не менее 5 мм.

5.2.3 Заварка дефектов

Заварку разрешается применять для ремонта дефектов стенки трубы типа «потеря металла» (коррозионные язвы, риски) с остаточной толщиной стенки трубы не менее 5 мм, а также дефектов типа «аномалии поперечного сварного шва» (поры, выходящие на поверхность, подрезы сварного шва, недостаточное или отсутствующее усиление, недостаточная ширина шва) на сварных швах.

Заварка допускается, если глубина и максимальный линейный размер одиночного дефекта (длина, диаметр) или его площадь не превышают величин в специальных таблицах. Расстояние между смежными повреждениями должно быть не менее 100 мм. Расстояние от завариваемых дефектов до сварных швов, в т.ч. до спиральных, должно быть не менее 100 мм.

Заварку разрешается проводить при наличии в трубопроводе избыточного давления не менее 0,1 МПа и максимальном допустимом давлении в трубопроводе не выше 2,5 МПа.

Подготовка и выполнение сварочных работ по заварке дефектов на стенке трубы должна соответствовать требованиям, приведенным в РД-25.160.10-КТН-016-15.

Подготовка и выполнение сварочных работ по заварке дефектов поперечных сварных швов должна соответствовать требованиям, приведенным в РД-23.040.00-КТН-386-09.

Наплавленный металл подвергается визуальному, магнитопорошковому контролю для выявления внешних дефектов и ультразвуковому контролю для выявления внутренних дефектов. По результатам неразрушающего контроля качества сварных швов оформляется заключение установленной формы.

5.2.4 Установка ремонтных муфт

Приварные муфты должны быть изготовлены в заводских условиях в соответствии с нормативной документацией, должны иметь маркировку, паспорт и сертификаты на применяемые материалы.

Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается.

Муфты должны быть изготовлены из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения МТ. _

Для изготовления муфт применяются низколегированные стали марок 09Г2С, 10ХСНД, 13Г1С-У, 17Г1С-У или аналогичные им. Толщина стенки муфты и ее элементов при одинаковой прочности металла трубы и муфты должна быть не меньше толщины стенки ремонтируемой трубы. При меньшей нормативной прочности металла муфты номинальная толщина ее стенки должна быть увеличена в соответствии с расчетом по СП 36.13330.2012. При этом толщина стенки муфты не должна превышать толщину стенки трубы более чем на 20 % (допускается превышение 20 % при округлении величины толщины стенки муфты до ближайшего стандартного значения толщины листа). При установке муфты на дефектный кольцевой сварной шов, соединяющий трубы разной толщины, или на дефект «разнотолщинность стыкуемых труб» учитывается наименьшая толщина стенки трубы, входящей в соединение. Все элементы муфты должны быть одинаковой толщины.

Дефекты в виде трещин, закатов, вмятин на поверхности муфт не допускаются. Дефекты на муфте в виде царапин, задиров глубиной более 0,2 мм и не превышающие 5 % толщины стенки муфты устраняются. Толщина стенки муфты в местах зачистки не должна выходить за пределы минусового допуска;

Перед установкой ремонтных муфт необходимо тщательно удалить изоляционное покрытие с дефектного участка трубопровода для последующей обработки поверхности, согласно технологии установки применяемой муфты. В целях правильности выбора ремонтной конструкции необходимо определить тип и фактические параметры дефекта с составлением акта проведения дефектоскопического контроля.

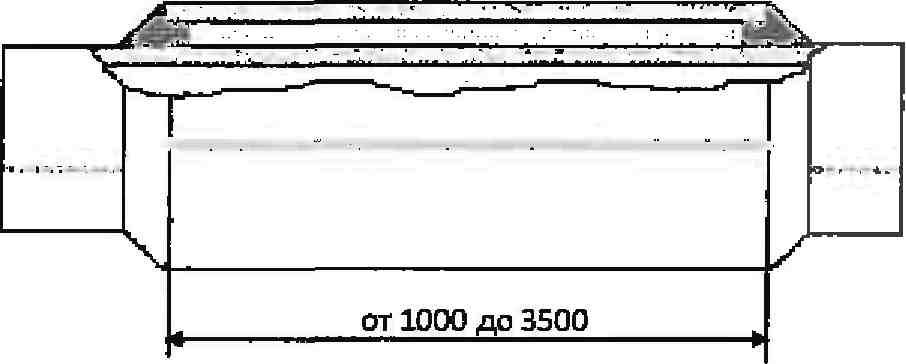

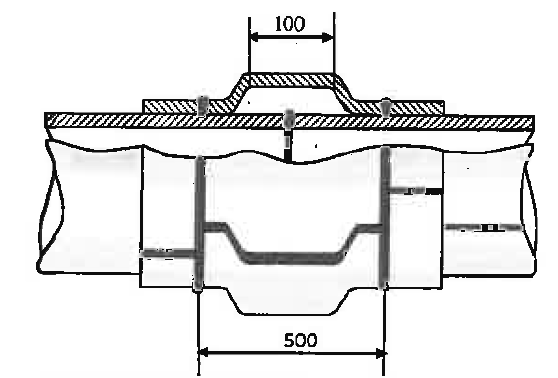

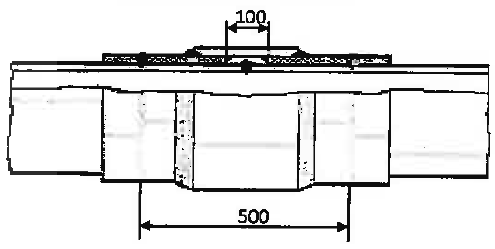

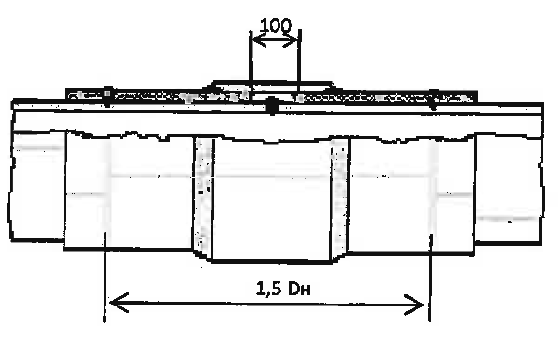

Приварная муфта должна перекрывать место дефекта не менее чем на 100 мм от края дефекта. Длина муфт выбирается в зависимости от длины и вида ремонтируемого дефекта.

В местах приварки муфты и ее элементов к трубе трубопровода должна быть проведена проверка на отсутствие дефектов стенки трубы. При наличии дефектов в стенке трубы приварка муфты в данном месте не допускается.

Композитная муфта П1, П1ШВД, П1В, П1П7 устанавливается по композитно-муфтовой технологии в соответствии с РД-23.040.01-КТН-108-10.

Подъем и опускание трубопровода при ведении работ по установке муфт не допускаются.

Максимальное допустимое давление в трубопроводе с давление до 6,3 МПа при установке приварных ремонтных муфт должно быть не более 2,5 МПа.

Установка ремонтных конструкций, заварка коррозионных или механических повреждений для трубопроводов с .давление до 6,3 МПа с толщиной стенки менее 7 мм должна проводиться при давлении не превышающем 2,0 МПа.

Максимальное давление для трубопроводов диаметром DN 1000 и DN 1200 с давлением до 14 МПа на участке проведения сварочных работ при сваке ремонтных конструкций на действующих трубопроводах не должно превышать 7,0 МПа.

Все сварные швы муфты при изготовлении должны пройти 100 % визуальный и радиографический контроль. При установке муфты на трубу все монтажные сварные швы и околошовные зоны поверхности основного металла должны пройти контроль в соответствии с РД-25.160.10-КТН-016-15.

Установка композитных муфт П1В и П1П7 проводится в соответствии с РД-23.040.01-КТН-108-10.

Установка муфтовых тройников П8 проводится в соответствии с РД-23.040.00-КТН-386-09, П8ВД - в соответствии РД-75.180.00-КТН-274-10.

Установка разрезных тройников П9 проводится в соответствии с РД-23.040.00-КТН-386-09, П9ВД - в соответствии РД-75.180.00-КТН-274-10.

5.2.5 Установка герметизирующих чопов

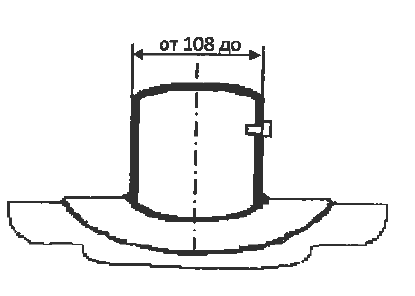

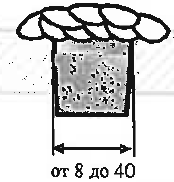

Для ремонта отверстий с освобождением трубопровода до верхней образующей применяют ремонтную конструкцию П10: гладкие чопы диаметром от 8 до 40 мм.

Допускается установка чопов диаметром не более:

- 15 мм на трубопровод диаметром 219 мм;

- 25 мм на трубопровод диаметром 325 и 377 мм;

- 30 мм на трубопровод диаметром 426 мм;

- 40 мм на трубопровод диаметром 530 мм и выше.

Конструктивное исполнение чопов П10 и порядок их установки определены в РД-23.040.00-КТН-386-09 (давление до 6,3 МПа) и РД-75.180.00-КТН-274-10 (давление 10 МПа)

5.2.6 Ремонтные конструкции

5.2.6.1 Методы ремонта и ремонтные конструкции приведены в таблице

Таблица 5.1 – Методы ремонта и ремонтные конструкции

| № п/п | Обозначение (код ремонта) | Ремонтная конструкция метод ремонта | Описание ремонтной конструкции, метода ремонта |

| П1.ШВД (71) |

| Композитная муфта, устанавливаемая по технологии КМН | |

| П1В (72) |

| Композитная муфта для ремонта вантузов, устанавливаемая по технологии КМН | |

| П1П7 (73) |

| Композитная муфта для ремонта отверстий, патрубков ремонтной конструкции П7, устанавливаемая по технологии КМН | |

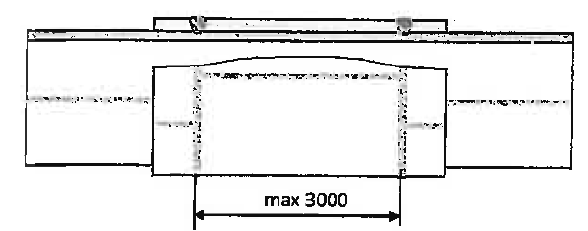

| П2П2ВД (62) |

| Обжимная приварная муфта с технологическими кольцами | |

| П3} ПЗВД (64) |

| Гантельная муфта для ремонта поперечных сварных швов | |

| П4, П4ВД (65) |

| Галтельная муфта с короткой полостью с заполнением антикоррозионной жидкостью для ремонта поперечных сварных швов и чопов с примыканием к поперечному шву | |

| П5 (66) |

| Сварная галтельная муфта с технологическими кольцами для ремонта поперечных сварных швов | |

| П5У (68) |

| Удлиненная сварная галтельная муфта с технологическими кольцами для ремонта поперечных сварных швов и дефектов в стенке трубы, примыкающих к поперечному сварному шву и расположенных в зоне шириной до (0,75-Dn-100),mmb каждую сторону от поперечного сварного шва | |

| П6, П6ВД (67) |

| Удлиненная галтельная муфта для ремонта гофр с заполнением антикоррозионной жидкостью | |

| П7 (80) |

| Патрубок с усиливающей накладкой для ремонта патрубков и отверстий, ликвидации недействующих отборов давления и несанкционированных врезок. Патрубок диаметром 325 мм устанавливается на трубопроводах диаметром 1220 мм | |

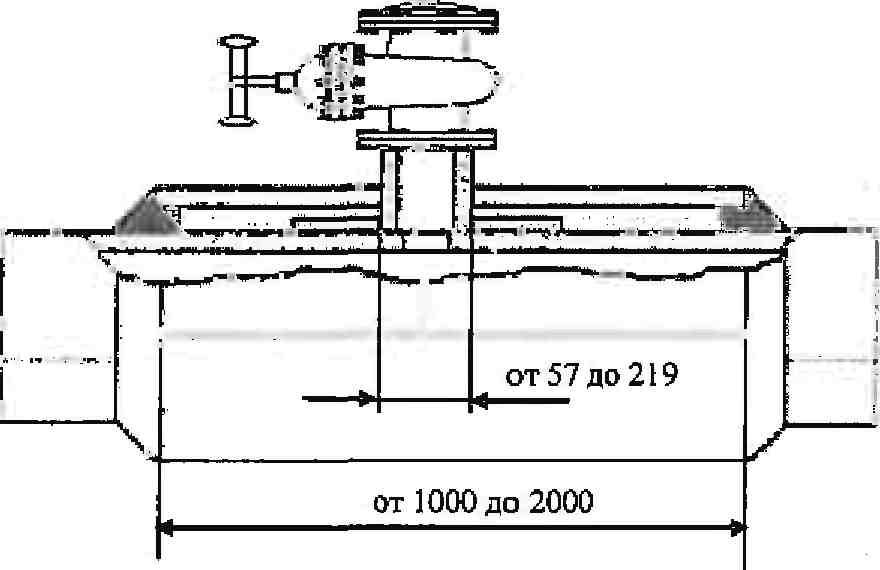

| П8, П8ВД (81) |

| Муфтовый тройник для ремонта вантузов, сигнализаторов пропуска СОД, отборов давления, патрубков, отверстий | |

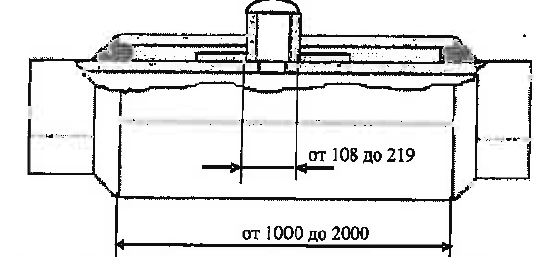

| П9, П9ВД (82) |

| Разрезной тройник заводского изготовления (патрубок приварен к полумуфте тройника в заводских условиях) для ремонта патрубков, отверстий | |

| П10 (120) |

| Герметизирующие чопы для ремонта отверстий | |

| Ш (1) | ШЛИФОВКА | Снятие в зоне дефекта путем шлифования слоя металла для восстановления плавной формы поверхности стенки трубы. Ремонт дефектов глубиной до 20 % от номинальной толщины стенки | |

| 3 (20) | ЗАВАРКА | Восстановление толщины стенки трубы в местах потери металла и сварного шва методом наплавки. Ремонт дефектов стенки трубы с остаточной толщиной стенки не менее 5 мм | |

| В (100) | ВЫРЕЗКА | Вырезка секции или участка секции с дефектом из трубопровода и замена бездефектной катушкой | |

| ЗУ (160) | ЗАМЕНА УЧАСТКА | Замена участка трубопровода длиной более заводской длины трубы с дефектами на трубы, отвечающие требованиям СП 36.13330.2012 | |

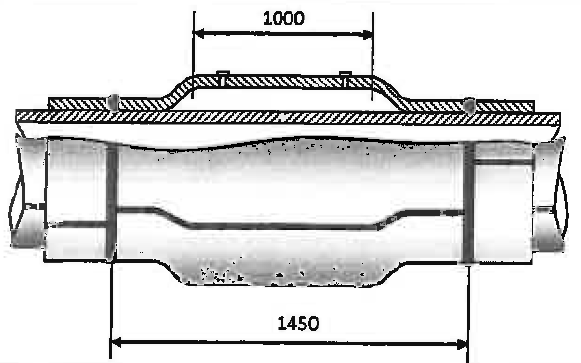

| Примечание – Размеры даны для справок (для трубопроводов диаметром от DN 500 до DN 1200) в соответствии с РД-23.040.01-КТН-108-10, РД-023.040.00-КТН-386-09, ОТТ-25.160.00-КТН-068-10 |

5.2.6.2 Сборка ремонтных конструкций П2, ПЗ, П4, П5, П5У, П6 вьшолняется в следующей последовательности:

- очистить от изоляции участок трубы, перекрывающий по длине границы муфты на 200 мм в каждую сторону;

- провести ДДК дефекта;

- отметить маркером (мелом) границы и центр дефекта на трубопроводе, границы муфты симметрично относительно центра дефекта;

- уточнить границы участка удаления изоляции и при необходимости дочистить его;

- провести визуально-измерительный контроль (ВИК) участка трубы выходящего за границы муфты на 100 мм в каждую сторону;

- на теле трубы произвести разметку кольцевых угловых швов «муфта-труба»;

- провести неразрушающий контроль методами ПВК и УЗК через каждые 50 мм в обе стороны от линии сварки на расстоянии 50 мм. В случае наличия в контролируемой зоне недопустимых поверхностных или внутренних дефектов (расслоений) приварка муфты к трубе запрещается;

- очистить муфту от ржавчины пескоструйной обработкой или металлической щеткой. Дефекты в виде трещин, закатов, вмятин на поверхности муфт не допускаются. Устранить в процессе зачистки дефекты, выявленные на муфте в виде царапин и задиров глубиной более 0,2 мм и не превышающие 5 % толщины стенки муфты. Толщина стенки муфты в местах зачистки не должна выходить за пределы минусового допуска;

- проверить фактическую толщину стенки муфты ультразвуковым толщиномером, а размеры кромок шаблоном сварщика;

- провести очистку кромок и прилегающих к ним наружной и внутренней поверхности муфт на длину не менее 20,0 мм до чистого металла;

- сошлифовать усиление заводских продольных сварных швов в месте установки муфты (с учетом технологических колец) до величины от 0,5 до 1,0 мм под муфтой и на расстоянии не менее 40 мм от торцов муфты. Места снятия усиления швов до величины от 0,5 до 1,0 мм должны быть ровными и не иметь недопустимых дефектов;

- подкладные пластины следует прихватывать сваркой к одной полумуфте со стороны разделки кромки продольного шва для исключения приварки муфты к основной трубе трубопровода. Подкладки выполняют из малоуглеродистой стали (СтЗ, Ст 10, Ст20) толщиной от 1,0 до 1,2 мм и шириной от 35 до 40 мм по всей длине продольных швов. Прихватки устанавливают с шагом 300 мм, длина прихватки от 10 до 15 мм. Дальнейшую сборку конструкции полумуфты выполняют на трубе. Подкладка должна выступать с каждой стороны продольного стыка на величину не более от 30 до 40 мм. Перекос подкладки от оси шва не допускается. Запрещается приварка продольного шва муфты к трубопроводу;

- установить на трубе две полумуфты, произвести их сборку и фиксацию на трубе. При установке на трубу муфта должна перекрывать дефект на расстоянии не менее 100 мм с каждой стороны. Продольные швы муфты должны быть смещены относительно продольных швов трубопровода на расстояние не менее 100 мм. Расстояние между началом (концом) муфты и кольцевым стыком на трубопроводе должно быть не менее 100 мм. Расстояние между началом (концом) муфты (с учетом технологического кольца) и ближайшим дефектом должно быть достаточным для его устранения. Сборку муфты и её фиксацию на трубе следует производить с помощью наружных звенных центраторов или гидравлических цепных приспособлений. Количество сборочных приспособлений определяется длиной муфты, но не менее двух на каждый метр длины. При установке муфты на трубу запрещается наносить удары кувалдой или другими предметами с целью получения необходимого обжатия;

- произвести проверку зазора и смещение стыкуемых кромок одновременно с зазором между стенками муфты и основной трубой трубопровода по всему периметру. Стыки под сварку должны собираться с технологическими зазорами от 2,0 до 4,0 мм. Смещение стыкуемых кромок муфты не должно превышать 20 % толщины стенки, но не более 3,0 мм. Муфта (или её элементы) должны плотно прилегать по периметру трубы или с зазором не более 3 мм. Допускаются участки с зазором между полумуфтой и трубой до 5,0 мм, при этом длина таких участков не должна превышать 300 мм;

- провести предварительный подогрев продольных кромок муфты непосредственно перед прихваткой. Необходимость предварительного подогрева и его параметры указываются в ППР и технологических картах. Предварительный подогрев следует производить с использованием плоских газовых подогревателей или газовых горелок, указанных в операционно-технологической карте сборки и сварки ремонтных конструкций и согласованных со службой охраны труда ведения ремонтных работ. Ширину зоны нагрева по оси стыка обеспечить не менее 100 мм. Температуру подогрева контролировать контактными или бесконтактными термометрами или термокарандашами. Контрольные замеры температур выполнять не менее чем в трех точках в зависимости от длины продольного стыка;

- произвести прихватку продольных стыков по длине муфты. Длина прихваток должна быть от 60 до 100 мм. Прихватки выполняются равномерно по длине стыка. Количество прихваток определяется длиной продольного стыка, но не менее 3 шт. Концы каждой прихватки запилить шлифмашинкой. Прихватки должны обеспечить гарантированное проплавление кромок, нормативные зазоры и смещение кромок. Прихватки с недопустимыми дефектами удаляют шлифмашинкой и заваривают вновь;

- при сборке на трубе ремонтных конструкций П2, П4, П5, П5У, П6, дополнительно выполняют установку технологических полуколец.

Перед монтажом технологических полуколец на основной трубе следует выполнять обработку углового сварного шва «муфта-труба» с помощью шлифмашинки для обеспечения требуемой геометрии разделки кромок.

В процессе сборки должен быть обеспечен зазор в стыке «усиливающая муфта-технологическое кольцо» в диапазоне от 2 до 4 мм. Сборку полуколец на трубе следует выполнять с помощью центраторов.

5.2.6.3 Сборку муфт КМН (ремонтная конструкции П1, П1В, П1П7) следует выполнять в следующей последовательности:

- провести ДДК дефекта;

- на трубе отметить маркером (мелом) границы дефекта;

- отметить на участке с неснятым изоляционным покрытием реперную точку, измерить и записать расстояние между реперной точкой и серединой дефекта;

- установить инвентарное укрытие (при необходимости);

- провести дробеструйную обработку внутренних поверхностей полумуфт и трубопровода в зоне ремонта. Длина участка абразивной обработки должна быть равна длине муфты плюс 100 - 150 мм с каждой стороны. Качество поверхности, достигнутое при помощи абразивной обработки, должно соответствовать Sa 2,5 - Sa 3,0. Отмеченное на трубе место дефекта абразивной обработке не подвергать;

- отметить на подготовленном участке трубы (сверху) центр дефекта, используя расстояние от реперной точки. Нанести маркером (мелом) симметрично относительно центра дефекта две метки в окружном направлении, обозначающие границы муфты;

- установить полумуфты на трубопровод. С помощью рым болтов вкрученных в отверстия установочных болтов зафиксировать полумуфты на трубопроводе с помощью съемных гидравлических цепных приспособлений. Количество сборочных приспособлений определяется длиной муфты и должно составлять не менее двух на муфту. Для сборки многосекционных муфт следует применять наружные звенные центраторы. При сборке муфты на трубопроводе с помощью мерных пластин следует установить в продольных стыках полумуфт зазор величиной шва от 2,0 до 3,5 мм;

- выполнить прихватку сваркой. Прихватку выполняют одновременно два сварщика с разных сторон трубы.

Перед началом сварочных работ следует произвести просушку и подогрев кромок продольных, кольцевых швов и прилегающих к ним участков поверхности полумуфт. Необходимость предварительного подогрева и его параметры указываются в ППР и технологических картах.

5.2.6.4 Установку прихваток следует выполнять ручной дуговой сваркой электродами с основным видом покрытия в следующей последовательности:

- установить на каждом продольном стыке по торцам муфты по две прихватки, установку прихваток производить в корневой части разделки кромок;

- установить прихватки равномерно по длине продольных стыков полумуфт на расстоянии (500±50) мм. Длина прихваток должна составлять от 60 до 100 мм. Прихватки следует выполнять с полным проваром в режиме сварки корневого слоя;

- после установок прихваток следует запилить их начала и концы на длине от 15 до 20 мм, обеспечив плавный переход от прихватки к корневой части разделки;

- используя установочные болты отрегулировать кольцевой зазор между муфтой и трубопроводом;

- после вставления зазора вставить распорные клинья (на 6 и 12 часов) с каждого конца муфты (необходимое количество клиньев определяется геометрией трубы);

- приварить выводные планки для предотвращения образования дефектов на концах сварных швов.

Перед началом выполнения работ по сварке композитных муфт произвести подогрев кромок продольных швов и прилегающих к ним участков поверхности полумуфт. Выбор температуры предварительного подогрева указывается в ГШР и технологических картах. Предварительный подогрев производить с использованием плоских газовых подогревателей или газовых горелок. Выполнения работ следует согласовать со службой охраны труда.

5.2.6.5 Сборка ремонтных конструкций П7

Перед сборкой и сваркой ремонтной конструкции П7 следует выполнить разметку шва «патрубок-труба», кольцевых угловых швов «усиливающая накладка-основная труба» и неразрушающий контроль качества этих участков.

5.2.6.6 Сборку патрубка на основной трубе

После приварки патрубка к трубе производится установка усиливающей накладки на трубу трубопровода.

Усиливающая накладка должна плотно прилегать к поверхности трубы. Величина зазора между кромкой усиливающей накладки и трубой не должна превышать 1,0 мм на длине до 1/4 внешнего периметра усиливающей накладки.

Перед прихваткой усиливающей накладки к патрубку и к трубе, по периметру усиливающей накладки производят предварительный подогрев свариваемых поверхностей до температуры от 100 °С до 150 °С. Не допускается выполнять прихватки при температуре свариваемых кромок ниже 100 °С,

Первоначально выполняется прихватка усиливающей накладки по внутреннему диаметру к патрубку. Затем выполняется прихватка усиливающей накладки к трубе.

Длина прихваток не менее 30 мм. Количество прихваток по внутреннему диаметру усиливающей накладки не менее 4. Количество прихваток к трубе по наружней стороне накладки не менее 6. Прихватки должны равномерно располагаться по длине шва.

После сварки патрубка и усиливающей накладки производится сборка эллиптического днища (заглушки) с приваренным патрубком ремонтной конструкции П7. Сборку стыка следует осуществлять с помощью наружного центратора или центрирующих приспособлений.

Технологический зазор в собранном стыке должен составлять от 2 до 3 мм, при этом внутреннее смещение кромок не должно превышать 2 мм. Допускаются локальные смещения кромок до 3 мм на длине не более 1/6 периметра стыка.

Предварительный и сопутствующий подогрев стыка в процессе сварки указывается в ППР и технологических картах.

Свариваемый стык должен быть собран с помощью прихваток, равномерно распределенных по периметру стыка. Количество прихваток должно быть не менее трех, длина не менее 60 мм.

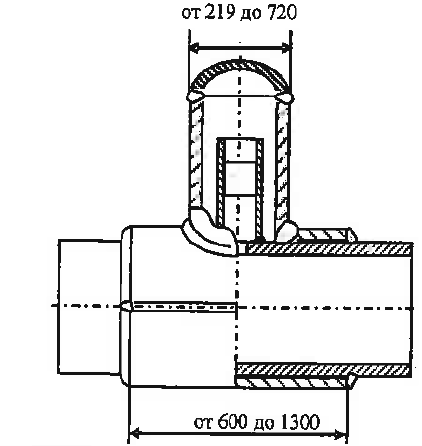

5.2.6.7 Сборка ремонтной конструкции П8

Перед установкой патрубка производят разметку участка трубы. Для этого на трубе определяют положение ее образующей, проходящей через точку 12, 3 или 9 часов. Положение образующей отмечают с помощью краски или несмываемого маркера. Далее размечают контур окружности диаметром, соответствующим наружному диаметру устанавливаемого патрубка.

Патрубок устанавливают на трубу седловидной частью по размеченному на поверхности трубы контуру.

Для обеспечения зазора между патрубком и трубой величиной от 2 до 4 мм используют электродную проволоку соответствующего диаметра, калибры или специальные клинья.

Правильность сборки контролируют с помощью уровня, угольника и линейки.

Предварительный и сопутствующий подогрев кромки патрубка указывается в ППР и технологических картах.

Перед началом сварки выполняют просушку поверхности трубы на участке приварки патрубка.

В процессе сборки должны быть обеспечены следующие параметры;

- отклонение от перпендикулярности патрубка и трубы, измеренное между образующими патрубка и трубы, должно быть не более 1 °;

- отклонение патрубка от вертикали/горизонтали должно быть не более 1 °;

- смещение патрубка относительно размеченного контура не должно превышать 3 мм.

Патрубок фиксируют на трубе с помощью четырех прихваток длиной от 20 до 30 мм, равномерно распределенных по его периметру. После вьшолнения прихваток проволока, калибры или клинья, использовавшиеся для установки зазора, должны быть удалены.

Перед началом сборки полумуфт на трубе следует выполнить приварку патрубка и удалить с помощью шлифмашинок усиление заводского шва на участке установки муфты плюс 50 мм в каждую сторону. Остаточная высота усиления должна находиться в пределах от 0,5 до 1,0 мм.

Для сборки полумуфт и обеспечения зазора между ними используют приспособление для монтажа тройников ПМН 530-620/720-820/1020-1220 или наружные звенные центраторы, центраторы с регулируемыми жимками или других аналогичные им. Центраторы устанавливают одновременно с обоих торцов муфты.

С обеих сторон полумуфты с отверстием устанавливают подкладные пластины, прихватывая их со стороны разделки кромок продольного шва. Шаг установки прихваток 300 мм, длина прихватки от 10 до 15 мм.

Для обеспечения зазора от 2,0 до 4,0 мм между патрубком ответвления и отверстием полумуфты допускается использовать установочные пластинки или проволоку соответствующего размера.

Участки разделки кромки отверстия полумуфты, отстоящие от шва приварки патрубка к трубе менее чем на 2 мм, дорабатывают шлифовальной машиной.

Зазор между кромками полумуфт и трубой должен составлять не более 3 мм. Допускаются участки с зазором между кромками полумуфты и трубой до 5 мм. При этом длина такого участка не должна превышать 300 мм.

Если при сборке полумуфт зазор между продольными кромками полумуфт хотя бы в одном из стыков оказывается меньше 2 мм, следует доработать одну из кромок полумуфты шлифовальной машинкой. Для предотвращения образования дефектов в начале и конце стыковых продольных швов полумуфт устанавливают выводные планки, для изготовления которых используют пластины из стали Ст20 (или аналогичной) толщиной от 3 до 5 мм и шириной, равной толщине стенки свариваемых полумуфт плюс 10 мм.

Перед началом сварки выполняют просушку поверхности трубы на участке приварки патрубка.

Предварительный и сопутствующий подогрев стыка в процессе сварки указывается в ППР и технологических картах.

После выполнения предварительного подогрева, одновременно на обоих продольных стыках полумуфт производят сварку трех прихваток длиной от 30 до 100 мм каждая, равномерно распределив их по длине каждого стыка. Перед сваркой прихваток должны быть полностью удалены прихватки, с помощью которых были установлены подкладные пластины.

После сварки патрубка и усиливающей муфты производится сборка эллиптического днища (заглушки) с приваренным патрубком ремонтной конструкции П8. Сборку стыка следует осуществлять с помощью наружного центратора или центрирующих приспособлений,

Технологический зазор в собранном стыке должен составлять от 2 до 3 мм, при этом внутреннее смещение кромок не должно превышать 2 мм. Допускаются локальные смещения кромок до 3 мм на длине не более 1/6 периметра стыка.

Предварительный и сопутствующий подогрев стыка в процессе сварки указывается в ППР и технологических картах.

Свариваемый стык должен быть собран с помощью прихваток, равномерно распределенных по периметру стыка. Количество прихваток должно быть не менее трех длиной не менее 60 мм каждая.

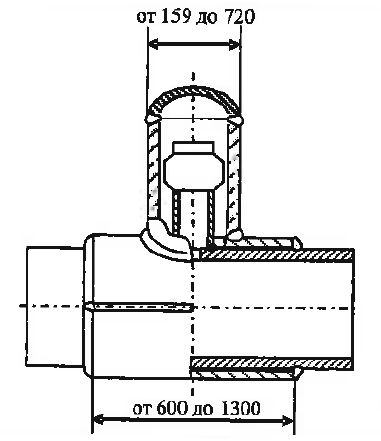

5.2.6.8 Сборка ремонтной конструкции П9 (разрезной тройник)

Перед сборкой и сваркой разрезного тройника следует выполнить разметку кольцевых угловых швов «муфты-труба» и неразрушающий контроль качества этих участков.

Сборку, полумуфт разрезного тройника производят в соответствии со сборкой П8.

После сварки полумуфт производится сборка эллиптического днища (заглушки)

ремонтной конструкции П9.

Дата добавления: 2021-05-28; просмотров: 1442;