Измерительные схемы на основе Моста Уитстона

В соответствии с числом используемых датчиков и действием, которое они испытывают, можно выделить шесть схем. Эти шесть схем можно разделить на три группы, в каждой из которых полумост строится следующим образом:

В соответствии с числом используемых датчиков и действием, которое они испытывают, можно выделить шесть схем. Эти шесть схем можно разделить на три группы, в каждой из которых полумост строится следующим образом:

1. Рабочий датчик  и постоянное балластное сопротивление

и постоянное балластное сопротивление  .

.

2. Рабочий датчик  и эталонный (термокомпенсирующий) датчик

и эталонный (термокомпенсирующий) датчик  .

.

3. Два рабочих датчика,  и

и  , сопротивления которых меняются в противоположных направлениях.

, сопротивления которых меняются в противоположных направлениях.

Для каждой группы возможны две схемы в зависимости от того, сформирован ли другой полумост из балластного сопротивления  или же оба полумоста симметричны (одинаковые элементы на противоположных плечах), что удваивает, по сравнению с предыдущим случаем, чувствительность моста.

или же оба полумоста симметричны (одинаковые элементы на противоположных плечах), что удваивает, по сравнению с предыдущим случаем, чувствительность моста.

Для примера рассмотрим первую группу мостовых схем включения тензопреобразователей. В первой схеме (рисунок 3.2) используется один датчик. Эта схема наиболее часто используется при анализе механических напряжений. Влияние температуры компенсируется либо на соединительных проводах – по трехпроводной схеме, либо на датчике – с помощью термокомпенсиованных датчиков.

Сопротивление  каждого из соединительных проводов должно быть малым по сравнению с сопротивлением датчика; действительно, обычно у моста, все четыре сопротивления у которого одинаково сбалансированы (

каждого из соединительных проводов должно быть малым по сравнению с сопротивлением датчика; действительно, обычно у моста, все четыре сопротивления у которого одинаково сбалансированы (  ), напряжение разбаланса выражается соотношением

), напряжение разбаланса выражается соотношением

или

Если условие  не удовлетворяется, то при вычислении величины деформации нужно учитывать сопротивление соединительного провода.

не удовлетворяется, то при вычислении величины деформации нужно учитывать сопротивление соединительного провода.

Третий соединительный провод может быть смонтирован:

а) либо последовательно с источником (рисунок 3.2,а), и в этом случае его сопротивление, прибавляясь к сопротивлению источника, может повлечь ухудшение чувствительности моста;

б) либо последовательно с чувствительным элементом большого входного сопротивления (рисунок 3.2,б), но при условии, что уровень наведенных помех пренебрежим по сравнению с измеряемым сигналом.

Эту схему можно построить и с полупроводниковым датчиком, если измеряемые деформации достаточно малы для того, чтобы мост был линеен с требуемой точностью. В противном случае возможно:

а) применять схему линеаризации моста;

|

б) питать датчик от источника тока

; при этом измеряемый сигнал определяется выражением

; при этом измеряемый сигнал определяется выражением

При повышении температуры эта схема нуждается в некоторой компенсации роста К с помощью увеличения R.

в) попытаться скомпенсировать нелинейность моста нелинейностью датчика, имеющего в случае кремния  -типа противоположный характер.

-типа противоположный характер.

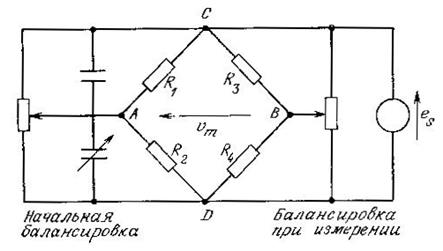

Балансировка моста

Необходимо всегда иметь возможность вначале сбалансировать мостовую схему для того, чтобы установить начало отсчета. Если же деформация (статическая) измеряется нулевым методом, то мост нужно вновь сбалансировать известным изменением сопротивления, после того, как будет приложено механическое напряжение. Итак, в общем случае нужны два независимых устройства балансировки сопротивлений моста. Кроме того, в случае питания переменным током может понадобиться добавление двух конденсаторов для компенсации емкостей соединительных кабелей (рисунок 3.8).

Рисунок 3.8- Мост Уитстона при нулевом методе измерений – устройство балансировки

Питание моста

Оно может осуществляться на постоянном или переменном токе. Однако предпочтительнее питание на постоянном токе, что делает измерения не чувствительными к индуцируемым помехам и не требует синхронного детектирования. При этом нужно принять все меры предосторожности, чтобы свести к минимуму термо-э.д.с.

Измеряемый сигнал пропорционален напряжению питания; оно должно быть ограничено для того, чтобы уменьшить нагрев датчика джоулевым теплом. Для обычных значений сопротивления датчиков используют напряжения от 3 до 10В; при заданном напряжении питания нагрев датчика зависит от его теплообмена со средой, в том числе от площади поверхности датчика и теплопроводности материала исследуемого образца.

При наличии значительных помех можно существенно увеличить измеряемый сигнал, используя импульсное напряжение питания повышенной амплитуды (порядка  В), но с малой длительностью импульса (например, 100мкс) и с достаточно большой скважностью, такой, чтобы нагрев при этом был приемлемым.

В), но с малой длительностью импульса (например, 100мкс) и с достаточно большой скважностью, такой, чтобы нагрев при этом был приемлемым.

Когда источник питания удален от измерительного моста, падение напряжения в соединительных проводах меняется вместе с их сопротивлением, что приводит к такому же изменению напряжения на клеммах моста. В этих условиях необходимо использовать либо регулятор напряжения на клеммах моста (рисунок 3.9,а), либо схему измерения

отношений, показания которой независимы от напряжения на клеммах моста; например, с использованием аналого-цифрового преобразователя, опорное напряжение которого равно пропорционально напряжению питания моста (рисунок 3.9,б).

|

Снижение чувствительности, вызванное уменьшением К при повышении температуры (главным образом, у полупроводниковых датчиков), можно скомпенсировать соответственным увеличением напряжения на клеммах питаемой диагонали моста. С этой целью последовательно с источником питания помещают терморезистор, шунтированный стабильным сопротивлением; они выбираются так, чтобы при повышении температуры возрастание напряжения на выходе моста компенсировало – обычно в ограниченном интервале температур – снижение К (рисунок 3.10).

Пример построения измерительной системы

Кроме моста Уитстона, система (рисунок 3.11) содержит:

-питание с регулировкой напряжения на клеммах моста;

-формирователь измеряемого сигнала, включающий в себя: измерительный усилитель, обеспечивающий усиление измеряемого напряжения и подавление синфазных помех; буферный усилитель, обеспечивающий точную регулировку усиления или смещения выходного напряжения; активный фильтр нижних частот типа Баттерворта, предназначенный для улучшения отношения сигнал/шум, в частности подавлением помех на промышленных частотах.

-формирователь измеряемого сигнала, включающий в себя: измерительный усилитель, обеспечивающий усиление измеряемого напряжения и подавление синфазных помех; буферный усилитель, обеспечивающий точную регулировку усиления или смещения выходного напряжения; активный фильтр нижних частот типа Баттерворта, предназначенный для улучшения отношения сигнал/шум, в частности подавлением помех на промышленных частотах.

Емкостные датчики

Емкостным датчиком называют преобразователь параметрического типа, в котором изменение измеряемой величины преобразуется в изменение емкостного сопротивления.

Возможные области применения емкостных датчиков чрезвычайно разнообразны. Они используются в системах регулирования и управления производственными процессами почти во всех отраслях промышленности. Емкостные датчики применяются для контроля заполнения резервуаров жидким, порошкообразным или зернистым веществом, как конечные выключатели на автоматизированных линиях, конвейерах, роботах, обрабатывающих центрах, станках, в системах сигнализации, для позиционирования различных механизмов и т.д.

В настоящее время наиболее широкое распространение получили датчики приближения (присутствия), которые помимо своей надежности, имеют широкий ряд преимуществ. Имея сравнительно низкую стоимость, датчики приближения охватывают огромный спектр направленности по своему применению во всех отраслях промышленности. Типичными областями использования емкостных датчиков этого типа являются:

- сигнализация заполнения емкостей из пластика или стекла;

- контроль уровня заполнения прозрачных упаковок;

- сигнализация обрыва обмоточного провода;

- регулирование натяжения ленты;

- поштучный счет любого вида и др.

Датчики линейных и угловых перемещений являются наиболее распространенными приборами, широко используемыми в машиностроении и на транспорте, строительстве и энергетике, в различных измерительных комплексах.

Сравнительно новыми приборами, доведенными до широкого промышленного применения в последние годы, стали малогабаритные емкостные инклинометры с электрическим выходным сигналом, пропорциональным углу наклона датчика.. В качестве основных можно считать следующие области применения инклинометров: использование в системах горизонтирования платформ, определение величины прогибов и деформаций различного рода опор и балок, контроль углов наклона автомобильных и железных дорог при их строительстве, ремонте и эксплуатации, определение крена автомобилей, кораблей и подводных роботов, подъемников и кранов, экскаваторов, сельскохозяйственных машин, определение углового перемещения различного рода вращающихся объектов – валов, колес, механизмов редукторов как на стационарных, так и подвижных объектах.

Емкостные датчики уровня находят применение в системах контроля, регулирования и управления производственными процессами в пищевой, фармацевтической, химической, нефтеперерабатывающей промышленности. Они эффективны при работе с жидкостями, сыпучими материалами, пульпой, вязкими веществами (проводящими и непроводящими), а также в условиях образования конденсата, запыленности.

Емкостные датчики также находят применение в различных отраслях промышленности для измерения абсолютного и избыточного давления, толщины диэлектрических материалов, влажности воздуха, деформации, угловых и линейных ускорений и др.

Емкостные датчики обладают целым рядом преимуществ по сравнению с датчиками других типов. К их достоинствам относятся:

- простота изготовления, использование недорогих материалов для производства;

- малые габариты и вес;

- низкое потребление энергии;

- высокая чувствительность;

- отсутствие контактов (в некоторых случаях – один токосъем);

- долгий срок эксплуатации;

- потребность весьма малых усилий для перемещения подвижной части емкостного датчика;

- простота приспособления формы датчика к различным задачам и конструкциям;

К недостаткам емкостных датчиков следует отнести:

- сравнительно небольшой коэффициент передачи (преобразования);

- высокие требования к экранировке деталей;

- необходимость работы на повышенной (по сравнению с 50 Гц) частоте;

Однако в большинстве случаев можно добиться достаточной экранировки за счет конструкции датчика, а практика показывает, что емкостные датчики дают хорошие результаты на широко распространенной частоте 400 Гц. Присущий конденсаторам краевой эффект становится значительным, лишь когда расстояние между обкладками сравнимо с линейными размерами рассматриваемых поверхностей. Этот эффект можно в некоторой степени устранить, использую защитное кольцо, позволяющее вынести его влияние за границы поверхности обкладок, реально используемой при измерении.

Емкостные датчики замечательны своей простотой, что позволяет создавать прочные и надежные конструкции. Параметры конденсатора зависят только от геометрических характеристик и не зависят от свойств используемых материалов, если эти материалы правильно подобраны. Следовательно, можно сделать пренебрежимым влияние температуры на изменения площади поверхности и расстояния между обкладками, правильно подбирая марку металла для обкладок и изоляцию для их крепления. Остается лишь защищать датчик от тех факторов окружающей среды, которые могут ухудшить изоляцию между обкладками, – от пыли, коррозии, влажности, ионизирующей радиации.

Ценные качества емкостных датчиков – малая величина механического усилия, необходимого для перемещения его подвижной части, возможность регулировки выхода следящей системы и высокая точность работы – делают емкостные датчики незаменимыми в приборах, в которых допускаются погрешности лишь в сотые и даже тысячные доли процента.

Дата добавления: 2017-01-16; просмотров: 3865;