Выбор материалов зубчатых колес и определение допускаемых напряжений.

1. Материалы и термическая обработка зубчатых колес.

Шестерня – сталь 45, улучшение HB1 = 192…240, для расчёта HB1 = 220.

Колесо – сталь 45, нормализация HB2 = 170…217, для расчёта HB1 = 200.

2. Механические характеристики материала:

шестерня: предел текучести – σв = 750, сечение S ≤ 100мм;

предел текучести – σт = 450.

колесо: предел текучести – σв = 600, сечение S ≤ 80мм;

предел текучести – σт = 340.

3. Предел контактной выносливости поверхности зубьев σHlim :

σHlim1 = 2HB1 + 70 = 2 ∙ 220 +70 = 510 МПа;

σHlim2 = 2HB2 + 70 = 2 ∙ 200 +70 = 470 МПа;

4. Коэффициент безопасности при расчете на контактную прочность:

SH1 =1,1; SH2 =1,1.

5. Коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев ZR при определении допускаемых контактных напряжений. Принимаем RA = 1,8; ZR = 0,95.

6. Коэффициент, учитывающий окружную скорость колес ZV:

Принимаем V = 5 м/сек; ZV = 1,0.

7. Срок службы работы передачи Lh за расчетный срок службы:

Lh = L ∙ 365Kгод ∙ 24Kсут ;

Lh = L ∙ 365Kгод ∙ 24Kсут = 10 Lh = 10 ∙ 365 ∙ 0,715 ∙ 24 ∙ 0,67 = 41964,78 часов;

8. Коэффициент долговечности при расчете на контактную выносливость KHL:

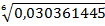

KHL =  , причём 1 ≤ KHL ≤ 2,4 .

, причём 1 ≤ KHL ≤ 2,4 .

NHO = 30(HB)2,4 ≈ 0,063(HRC)2 + 8 ∙ 106 ;

NHO1 = 30(220)2,4 = 12,6 ∙ 106 ;

NHO2 = 30(200)2,4 = 10 ∙ 106 ;

NHL = 60 ∙ Lh ∙ c ∙ Σ  ∙ ni ∙ ti ;

∙ ni ∙ ti ;

NHE1 = 60 ∙ 1(13 ∙ 0,4 + 0,43 ∙ 0,5 + 0,253 ∙ 0,1) ∙ 380 ∙ 41965 = 41,5 ∙ 107 ;

NHE2 = 60 ∙ 1(13 ∙ 0,4 + 0,43 ∙ 0,5 + 0,253 ∙ 0,1) ∙ 152 ∙ 41965 = 16,6 ∙ 107 ;

KHL1 =  =

=  =

=  = 0,558;

= 0,558;

KHL2 =  =

=  =

=  = 0,558;

= 0,558;

Принимаем KHL1 = 1, KHL2 = 1;

9. Допускаемые контактные напряжения [σH]1, [σH]2 :

[σH]1 =  ∙ ZR ∙ ZV ∙ KHL =

∙ ZR ∙ ZV ∙ KHL =  ∙ 0,95 ∙ 1 ∙ 1 = 440,45 МПа;

∙ 0,95 ∙ 1 ∙ 1 = 440,45 МПа;

[σH]2 =  ∙ ZR ∙ ZV ∙ KHL =

∙ ZR ∙ ZV ∙ KHL =  ∙ 0,95 ∙ 1 ∙ 1 = 405,90 МПа;

∙ 0,95 ∙ 1 ∙ 1 = 405,90 МПа;

[σH] =  ≤ 1,25 [σH]min ;

≤ 1,25 [σH]min ;

[σH] =  = 423,18 МПа;

= 423,18 МПа;

Принимаем [σH] = 423,18 МПа.

10. Предел выносливости при расчете на изгиб σFlim :

σFlim1 =1,8 ∙ HB1 = 1,8 ∙ 220 = 396 МПа;

σFlim2 =1,8 ∙ HB2 = 1,8 ∙ 200 = 360 МПа;

11. Коэффициент безопасности при расчете на изгиб SF :

Принимаем SF = 1,75.

12. Коэффициент, учитывающий шероховатость переходной поверхности при расчете допускаемых напряжений изгиба YR:

Принимаем YR = 1.

13. Коэффициент, учитывающий влияние двухстороннего приложения нагрузки KFC = 0,65.

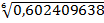

14. Коэффициент долговечности при расчете на изгиб KFL:

KFL =  , причём 1 ≤ KFL ≤ 2;

, причём 1 ≤ KFL ≤ 2;

NFO = 4 ∙ 106;

mF = 6;

NFE = 60 ∙ Lh ∙ c ∙ Σ  ∙

∙  ∙

∙  ;

;

NFE1 = 60 ∙ 1(16 ∙ 0,4 + 0,46 ∙ 0,5 + 0,256 ∙ 0,1) ∙ 380 ∙ 41965 = 95 ∙ 107;

NFE2 = 60 ∙ 1(16 ∙ 0,4 + 0,46 ∙ 0,5 + 0,256 ∙ 0,1) ∙ 152 ∙ 41965 = 23,7 ∙ 107;

KFL1 =  =

=  =

=  = 0,401;

= 0,401;

KFL2 =  =

=  =

=  = 0,506;

= 0,506;

Принимаем KFL1 = KFL2 = 1;

15. Допускаемые напряжения изгиба

[σF] =  ∙ ZR ∙ KFL ∙ KFC ;

∙ ZR ∙ KFL ∙ KFC ;

[σF]1 =  ∙ ZR ∙ KFL ∙ KFC =

∙ ZR ∙ KFL ∙ KFC =  ∙ 0,95 ∙ 1 ∙ 0,65 = 139,731 МПа;

∙ 0,95 ∙ 1 ∙ 0,65 = 139,731 МПа;

[σF]2 =  ∙ ZR ∙ KFL ∙ KFC =

∙ ZR ∙ KFL ∙ KFC =  ∙ 0,95 ∙ 1 ∙ 0,65 = 127,028 МПа;

∙ 0,95 ∙ 1 ∙ 0,65 = 127,028 МПа;

16. Предельные допускаемые контактные напряжения при кратковременных перегрузках [σH]max1, [σH]max2 :

[σH]max1 = 2,8 ∙ σT = 2,8 ∙ 450 = 1260 МПа;

[σH]max2 = 2,8 ∙ σT = 2,8 ∙ 340 = 952 МПа;

17. Предельные допускаемые напряжения изгиба при кратковременных перегрузках [σF]max1, [σF]max2 :

[σF]max1 = 0,8 ∙ σT = 0,8 ∙ 450 = 360 МПа;

[σF]max2 = 0,8 ∙ σT = 0,8 ∙ 340 = 272 МПа;

Проектный расчет.

18. Крутящий момент на выходном валу T2 :

T2 = T1 ∙ U ∙ η = 50,93 ∙ 2,5 ∙ 0,97 = 123,504 Н ∙ м;

Т1 =  =

=  = 50,93 Н ∙ м;

= 50,93 Н ∙ м;

=

=  = 78,54 c-1;

= 78,54 c-1;

η = 0,97;

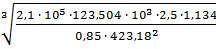

19. Приведенный модуль упругости Eпр :

Епр = 2,1 ∙ 105 МПа.

20. Коэффициент ширины зубчатого венца относительно внешнего конусного расстояния Kbe :

Kbe = 0,285.

21. Коэффиент, учитывающий неравномерность распределения нагрузки по длине контактной линии в результате погрешностей в зацеплении и деформации зубьев KHβ (по рисунку 8.Прил.):

KHβ = 1,134.

22. Опытный коэффициент ϑН, характеризующий понижение прочности конической прямозубой передачи по сравнению с цилиндрической. (По таблице 3. Прил.):

ϑН = 0,85.

23. Диаметр внешней делительной окружности колеса de2 :

de2 = 2,9 ∙  = 227,541 мм.

= 227,541 мм.

Величину de2 округляем до стандартного значения по таблице 4. Прил. de2 = 225 мм. (отклонение % = (225 – 227,541) ∙ 100 / 225 = -1,129 < 2%).

24. Диаметр внешней делительной окружности шестерни:

de1 =  =

=  = 90 мм.

= 90 мм.

25. Углы делительных конусов шестерни δ1 и колеса δ2 :

δ1 = arctg  = arctg

= arctg  = 23º30’37”;

= 23º30’37”;

δ2 = 90º - δ1 = 90º - 22º90’37” = 67º10’03”;

26. Внешнее конусное расстояние:

Re =  =

=  = 122,129 мм.

= 122,129 мм.

27. Ширина зубчатых колес:

bw = Kbe ∙ Re = 0,285 ∙ 122,129 = 34,807 мм.

Округляем ширину зубчатых колес bw по таблице 5.Прил. – bw = 34 мм.

28. Среднее конусное расстояние:

Rm = Re – 0,5 ∙ bw = 122,129 – 0,5 ∙ 34 = 105,129 мм.

29. Диаметр средней делительной окружности шестерни dm1 и колеса dm2:

dm1 = de1 – bw ∙ sin δ1 = 90 – 34 ∙ sin 23º30’37” = 76,767 мм;

dm2 = de2 – bw ∙ sin δ2 = 225 – 34 ∙ sin 67º10’03” = 193,680 мм.

30. Определение числа зубьев шестерни Z1 и колеса Z2 :

= 21;

= 21;

Z1 = 1,6 ∙  = 1,6 ∙ 21 = 33,6 , принимаем Z1 = 34;

= 1,6 ∙ 21 = 33,6 , принимаем Z1 = 34;

Z2 = Z1 ∙ U = 34 ∙ 2,5 = 85.

31. Внешний окружной делительный модуль mte :

mte =  =

=  = 6,617 мм.

= 6,617 мм.

Округляем по таблице 6, mte = 6 мм.

32. Диаметры окружностей выступов шестерни da1 и колеса da2 :

da1 = de1 + 2 ∙ mte ∙ cos δ1 = 90 + 2 ∙ 6 ∙ cos 23º30’37” = 101,053 мм;

da2 = de2 + 2 ∙ mte ∙ cos δ2 = 225 + 2 ∙ 6 ∙ cos 67º10’03” = 229,670 мм;

33. Диаметры окружностей впадин шестерни dfe1 и колеса dfe2:

dfe1 = de1 – 2,4 ∙ mte ∙ cos δ1 = 90 – 2,4 ∙ 6 ∙ cos 23º30’37” = 76,735 мм;

dfe2 = de2 – 2,4 ∙ mte ∙ cos δ2 = 225 – 2,4 ∙ 6 ∙ cos 67º10’03” = 219,359 мм;

34. Определяем среднюю окружную скорость:

υср =  =

=  = 3,013 м/с.

= 3,013 м/с.

35. Выбор степени точности:

Степень точности определяем в зависимости от средней окружной скорости, по таблице 7. Прил.

Принимаем 8-ю степень точности.

3.3. Расчет сил, действующих в зацеплении. (Силы действующие в зацеплении, представлены на рис. 3):

36. Окружная сила:

Ft =  =

=  = 1326,872 Н.

= 1326,872 Н.

37. Радиальная сила для шестерни Frl, равная осевой силе для колеса Fa2:

Fr1 = Fa2 = Ft ∙ tg α ∙ cos δ1 = 1326,872 ∙ tg 20º ∙ cos 23º30’37” = 444,903 Н.

38. Осевая сила для шестерни Fa1, равная радиальной силе для колеса Fr2:

Fa1 = Fr2 = Ft ∙ tg α ∙ sin δ1 = 1326,872 ∙ tg 20º ∙ sin 23º30’37” = 187,968 Н.

Дата добавления: 2017-01-08; просмотров: 1608;