Разработка мероприятий по защите от поломок центрифуги

Одним из распространенных промышленных способов разделения неоднородных жидких систем является центрифугирование, осуществляемое в специальных машинах - центрифугах.

В центрифугах происходят процессы отстаивания и фильтрации в поле центробежных сил, поэтому центрифуги — это более эффективные машины для разделения неоднородных жидких систем, чем рассмотренные отстойники и фильтры.

Первая центрифуга была сконструирована в 1877 г. В Германии Лефельдом. Принцип работы центрифуги заключается в том, что центробежная сила, возникающая при вращении ротора, смещает находящиеся в растворе частицы в направлении от оси вращения при условии , что плотность частиц превышает плотность раствора.

Фильтрующие центрифуги по способу выгрузки осадка подразделяют на инерционные, шнековые, вибрационные и вибрационно-пульсирующие. По расположению вала ротора центрифуги выполняют горизонтальными и вертикальными.

На углеобогатительных фабриках фильтрующие центрифуги применяют для удаления влаги из следующих продуктов: концентрата, промпродукта, шлама и флотоконцентрата. При центрифугировании важную роль играет коэффициент трения fтp. Установлено, что коэффициент трения осадка с поверхностью ротора в фильтрующих центрифугах зависит от типа и характеристик обрабатываемого угля, материала и чистоты обработки фильтрующей поверхности ротора, гранулометрического состава осадка, влажности и положения щели фильтрующего ротора по отношению к направлению движения осадка. Коэффициент трения fTP воздушно-сухого угля класса 0—13 мм с поверхностью ротора в зависимости от марки и гранулометрического состава угля колеблется от 0,19 до 0,55.

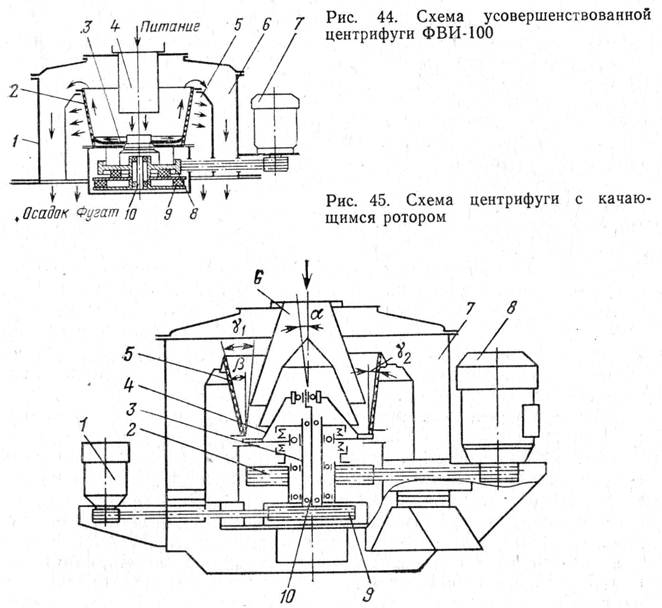

Центрифуги с инерционной выгрузкой осадка. Центрифуга ФВИ-100 состоит из корпуса 1, конического ротора 2, тороидальной вставки 3, питающего устройства 4, приемников 5 и 6 соответственно для фугата и осадка. Вращение от электродвигателя 7 с помощью клиноременной передачи передается на шкив 8, жестко связанный с ротором. Ротор, установленный на упругих опорах 9, вращается вокруг неподвижного вала 10. По питающему устройству, футерованному плитами из каменного литья, обезвоживаемый материал поступает на днище ротора. Днище ротора для предохранения от износа прикрыто бронедиском, соединенным с тороидальной вставкой. Под действием центробежных сил, развиваемых во вращающемся роторе, суспензия отбрасывается к внутренним стенкам ротора. Осадок перемещается по конической поверхности ротора к верхней его кромке и разгружается через нее. Жидкая фаза проходит через слой образовавшегося осадка и стенки ротора, собирается в приемнике фугата и отводится из центрифуги.

В модернизированной центрифуге ФВИ-100 упрощена замена приводных ремней и тороидальной вставки.

Эксплуатация центрифуг ФВИ-100 показала, что они просты в обслуживании и обеспечивают достаточно высокие технологические показатели обезвоживания. Влажность обезвоженного продукта до 8 %.

Гипромашуглеобогащением и ИОТТ разработана и проходит промышленные испытания центрифуга с качающимся ротором. Центрифуга (рис. 45) состоит из электродвигателей 1 и 8, приводных шкивов 2 и 9, полого вала 3 и вала 10, наклонной головки 4, ротора 5, питающего устройства 6 и корпуса 7. Полый вал жестко связан с наклонной головкой, в которой укреплены подшипники с вращающимся ротором.

Вращение ротору передается через шкив и внутренний вал. В том же направлении передается вращение полому валу и наклонной головке. Угол α между осью ротора и центральной осью центрифуги не превышает 5°. Угол наклона образующей ротора β не превышает угла трения обезвоживаемого осадка о ротор.

Исходное питание через загрузочное устройство поступает на днище вращающегося и качающегося ротора. Под действием центробежных сил материал отбрасывается к перфорированным стенкам ротора и обезвоживается. Осадок перемещается по внутренней поверхности ротора к его верхней кромке и разгружается в том месте ротора, в котором максимален угол наклона образующей конуса к центральной оси центрифуги, т. е. при γ1 = α + β. В диаметрально противоположной части ротора осадок не перемещается, так как угол наклона образующей γ2 меньше угла трения. Зоны выгрузки и обезвоживания чередуются с частотой, равной частоте угловых колебаний ротора.

Шнековые центрифуги применяют для обезвоживания труднотранспортируемых материалов с высоким содержанием в суспензии тонких частиц.

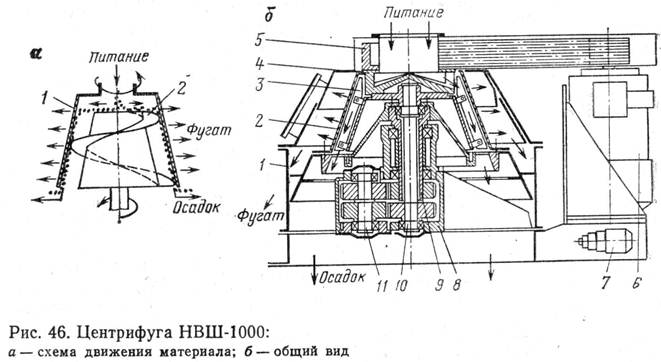

Исходное питание подают на верхнюю крышку вращающегося шнека 2 (рис. 46, а). Под действием центробежных сил обезвоживаемый материал отбрасывается и прижимается к внутренней поверхности перфорированного ротора 1. Жидкость фильтруется через слой осадка, проходит сквозь отверстия ротора и отводится в сборник фугата. Осадок движется по внутренней поверхности ротора благодаря разности угловых скоростей вращения ротора и шнека, а также частично в результате действия тангенциальной составляющей центробежной силы.

Центрифуга НВШ-1000 — непрерывно действующая, вертикальная шнековая с диаметром 1000 мм (рис. 46, б) — состоит из корпуса 1, перфорированного ротора 2, шнека 3, распределительной крышки 4, приводного шкива 5, электродвигателя 6, маслона-соса 7, дифференциального редуктора 8, гильзы 9, центрального 10 и промежуточного 11 валов. Вращение от электродвигателя клиновыми ремнями передается приводному шкиву, жестко связанному со шнеком и центральным валом. На центральном валу укреплена ведущая шестерня, передающая вращение передаточным шестерням промежуточного вала, которые приводят во вращение гильзу, связанную с ротором центрифуги. Таким образом, вращение от электродвигателя сначала передается шнеку, а от него через дифференциальный редуктор ротору центрифуги.

Питание подают во вращающийся ротор в горловину шнека. Твердые частицы задерживаются ситом, образуя на нем слой осадка, который непрерывно транспортируется шнеком к нижнему концу ротора. Так как диаметр ротора постоянно увеличивается, осадок растрескивается, что способствует более эффективному его обезвоживанию. У нижнего края ротора осадок центробежными силами сбрасывается в приемное устройство. Фугат, пройдя через сито ротора, концентрируется в сборнике фугата и отводится из центрифуги. Вследствие значительного уноса твердых частиц с фугатом, последний обычно возвращается в технологический процесс.

Одна из целей разделения суспензий в шнековых центрифугах— получение осадка с минимальной влажностью. Влажность зависит в основном от гранулометрического состава твердой фазы. Кроме того, влажность осадка повышается при увеличении производительности центрифуги по питанию выше оптимальной. Поэтому в каждом конкретном случае опытным путем определяют оптимальную подачу питания.

К преимуществам шнековых центрифуг можно отнести: возможность обезвоживать уголь со значительным содержанием класса —0,5 мм и получать осадок с минимальной влажностью.

Главные недостатки шнековых центрифуг — значительное переизмельчение осадка (до 10%) и повышенное (до 260 кг/м3) содержание твердого в фугате. Срок службы ротора шнековых центрифуг в 2 раза меньше, чем вибрационных. Их материало- и энергоемкость в 2 раза выше, чем у фильтрующих центрифуг других типов. Производительность шнековых центрифуг не превышает 100 т/ч. Влажность осадка при указанной производительности колеблется от 6,5 до 8,5%. В ПНР выпускают центрифугу «Наэль-3», конструкция которой аналогична конструкции центрифуги НВШ-1000.

Вибрационные центрифуги с вертикальным ротором — самый распространенный тип фильтрующих центрифуг. Основные преимущества вибрационных центрифуг — возможность регулирования времени пребывания осадка в роторе с помощью изменения режима вибрации; меньшая по сравнению со шнековыми центрифугами степень переизмельчения угля (примерно в 2 раза), небольшой удельный расход потребляемой электроэнергии и высокая производительность (до 400 т/ч).

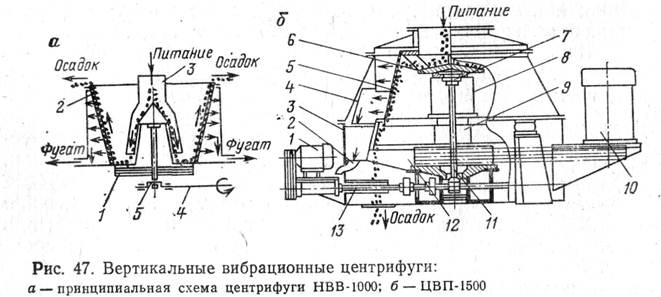

Центрифуга НВВ-1000 (непрерывно действующая, вертикальная, вибрационная, максимальный диаметр ротора 1000 мм) была первой выпускаемой в РФ вибрационной центрифугой. Принципиальная схема центрифуги показана на рис. 47, а. Фильтрующий ротор 2 центрифуги укреплен вертикально. Угол конусности ротора 10°. Днище ротора сплошное и имеет в центральной части выступ. Вращение от электродвигателя передается на приводной шкив 1 ротора. Между приводным шкивом и днищем ротора установлены резинометаллические виброизоляторы. Вместе с вращением ротору сообщаются вибрации в вертикальном направлении от отдельного электродвигателя через эксцентриковый вал 4и шток 5, связанный с ротором.

Питание по загрузочному устройству 3подается на днище ротора, где центробежными силами отбрасывается к внутренней стенке ротора. Под действием центробежных сил жидкая фаза проходит через слой образующегося осадка, отверстия ротора, концентрируется в приемнике фугата и отводится из центрифуги.. Осадок под действием вибраций ротора перемещается по его внутренней поверхности к верхней кромке ротора, через которую и разгружается в камеру осадка. Влажность осадка зависит от содержания в нем класса —0,5 мм и находится в пределах 9,5— 13,5 %.

К недостаткам центрифуги НВВ-1000 относят: отсутствие разбрасывающего устройства, обеспечивающего равномерное распределение угля по всей внутренней поверхности ротора, сложности в эксплуатации и ремонте (для замены приводных ремней необходимо частично разбирать центрифугу), отсутствие жесткой фиксации ротора в радиальном направлении, поэтому частота его вращения не превышает 420 мин-1.

С учетом указанных недостатков были разработаны центрифуги типа ЦВП (центрифуга вибрационная, прямоточная) с диаметрами ротора 1120 и 1500 мм. Основные конструктивные особенности таких центрифуг — установка фильтрующего ротора широким основанием вниз, обеспечивающая прямоточность движения обезвоживаемого осадка по ротору и применение разбрасывающей крышки, позволяющей лучше использовать фильтрующую поверхность ротора.

Технологические испытания центрифуг показали, что при одинаковой частоте вращения ротора влажность осадка центрифуги ЦВП-1120 на 1,7 % ниже, чем влажность осадка центрифуги НВВ-1000.

Центрифуга ЦВП-1500 (рис. 47, б) состоит из конического фильтрующего ротора 5 с поверхностью фильтрования 3 м2 и углом наклона образующей 13°. Ротор крепится к разбрасывающей крышке 6. Ротор вращается от электродвигателя 10 через приводной шкив, корпус 9 вибровозбудителя и разбрасывающую крышку. Вибрационные колебания сообщаются ротору от электродвигателя) через эксцентриковый вал 13, шток 11, сферический подшипник 7, шатунный виброизолятор 8 и разбрасывающую крышку.

Исходное питание по питающей трубе поступает на разбрасывающую крышку и под действием центробежных сил отбрасывается к внутренним стенкам ротора. Обезвоживающий осадок перемещается к нижней кромке ротора и под действием вибрации через отверстия рамы 12 попадает в бункер или на конвейер, установленные под центрифугой. Корпус центрифуги 3 является сборником фугата, который отводится из центрифуги по сливной трубе 2. Внутренняя поверхность корпуса футерована, резиновыми листами 4, предохраняющими ее от абразивного износа. Центрифуга снабжена резиновыми виброизоляторами.

Благодаря установке ротора меньшим основанием вверх и применению разбрасывающего устройства в центрифуге обеспечено равномерное распределение угля по фильтрующей поверхности ротора и упрощение ее замены. Кроме того, исключено забивание ротора исходным продуктом при случайных остановках центрифуги под нагрузкой.

В результате сравнительных испытаний установлено, что на центрифуге ЦВП-1500 влажность осадка обезвоживаемого угля получается на 1,5—2 % меньше, чем влажность осадка центрифуги НВВ-1000.

Внедрение высокопроизводительных центрифуг ЦВП-1500 позволит упростить компоновку оборудования в обезвоживающих отделениях обогатительных фабрик.

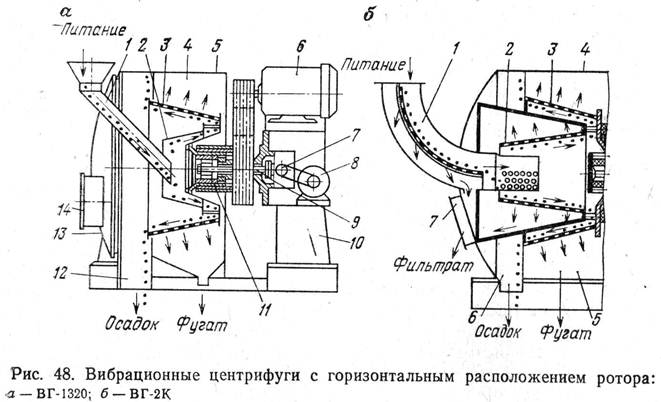

Вибрационные центрифуги с горизонтальным расположением ротора. В центрифуге ВГ-1320 (рис. 48, а) питание по желобу 1 поступает внутрь вращающегося конуса 2, а затем на внутреннюю поверхность перфорированного ротора 3. Под действием центробежных сил жидкая фаза проходит через слой образующегося осадка, отверстия ротора и сбрасывается в приемную камеру фугата 4. Осадок за счет горизонтальных вибраций ротора перемещается к его кромке, через которую выгружается в приемную камеру 12, из которой поступает в бункер или на ленточный конвейер. Корпус центрифуги 5 укреплен на станине 10 и снабжен съемной крышкой 13, обеспечивающей свободный доступ к фильтрующему ротору. В крышке предусмотрен люк 14 для периодического осмотра внутренней поверхности фильтрующего ротора. Вращение валу ротора передается от электродвигателя 6 через приводной шкив и клиновые ремни. Вибрации ротору сообщаются от электродвигателя 8 через эксцентриковый вал 7, шток 9, сферический подшипник и опорный конус. Вибровозбудитель снабжен резинометаллическими виброизоляторами с втулкой 11. Втулка имеет фланец, к которому крепят опорный конус. Фильтрующий ротор закрепляют на опорном конусе.

К преимуществам центрифуги относятся: простая компоновка основных узлов, значительно упрощающая эксплуатацию; равномерное распределение исходного угля по внутренней поверхности ротора специальным раскручивающим конусом; легкий доступ к узлу вибропривода и опорным подшипникам ротора в процессе осмотра и ремонта, а также исключение заиливания ротора при случайных остановках.

Промышленные испытания центрифуги при обезвоживании угольного концентрата крупностью 0,5—13 мм показали, что при производительности центрифуги 250 т/ч средняя влажность осадка 7,5 %, а унос твердого с фугатом 1,5 %. При увеличении влажности питания с 20 до 30%) влажность осадка возрастает в среднем на 0,5%, а унос твердого с фугатом — с 1,5 до 3%.

В целях упрощения водно-шламовых схем углеобогатительных фабрик и создания однопоточных схем обезвоживания продуктов обогащения разработана вибрационная центрифуга ВГ-2К (вибрационная, горизонтальная, двухкаскадная). Применение центрифуги позволяет исключить из технологических схем операции предварительного обезвоживания на грохотах и элеваторах и при максимальной производительности по суспензии (500 м3/ч) получать осадок с 10—10,5 % влаги.

Ротор (рис. 48, б) центрифуги ВГ-2К состоит из двух секций 2 и 3, укрепленных на одном валу. Ротор заключен в корпус 4 с камерами 5, 7 к 6 соответственно для фугата, фильтрата и осадка.

Исходное питание подают по питающему устройству 1, выполненному в виде криволинейного сита, на котором осуществляется предварительный сброс значительной части жидкой фазы. Сгущенная суспензия дугового сита попадает в первую ступень ротора, где происходит ее обезвоживание под действием центробежных сил. Осадок первой секции под действием вибрации перемещается и поступает на вторую секцию ротора для окончательного обезвоживания. Через кромку ротора второй секции осадок попадает в приемную камеру. Фугат первой секции ротора отводится из центрифуги совместно с подрешетным продуктом дугового сита, а фугат второй секции улавливается в специальной камере и отводится из центрифуги.

Конструктивная схема центрифуги ВГ-2К-1320 выполнена аналогично схеме центрифуги ВГ-1320, что позволило унифицировать ряд важнейших узлов центрифуг серии ВГ.

Питающее устройство центрифуги выполняется в виде цилиндроконического сита с фильтрующей площадью около 2 м2 и двух параллельно работающих дуговых сит с такой же площадью фильтрования. Ротор двухсекционный.

В центрифуге применен резинометаллический виброизолятор, что позволило увеличить массу вращающихся частей. Время пребывания материала в роторе центрифуги в 2 раза больше, чем в центрифуге ВГ-2К.

В результате испытаний центрифуг ВГ-2К и ВГ-2К-1320 установлено, что применение дугового сита и цилиндроконического грохота обеспечивает интенсивный отвод 55—67 % всей поступающей в центрифуги воды. Содержание частиц крупностью более 0,5 мм в фугате центрифуг не превышает 1—2 %, поэтому отпадает необходимость в дополнительной классификации фугата.

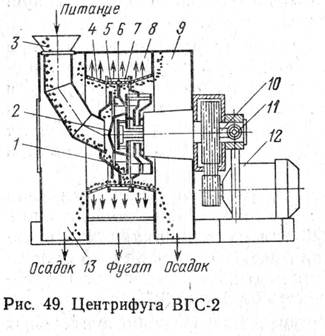

Вибрационно - пульсирующая центрифуга ВГС-2 (вибрационная, горизонтальная, тип 2) (рис. 49) имеет ротор, состоящий из цилиндрического 5 и двух конических 4 сит диаметром 1120 мм. Кривошипно-шатунный механизм 11 посредством вала 10 сообщает осевые колебания головке вибровозбудителя 2, жестко связанной с ситодержателем 7 и ротором. Ротор вращается от электродвигателя 12 с помощью приводных шкивов и клиноременной передачи. В средней части ротора предусмотрен поршень 6, который синхронно вращается с ротором, но в осевом направлении он неподвижен.

Вибрационно - пульсирующая центрифуга ВГС-2 (вибрационная, горизонтальная, тип 2) (рис. 49) имеет ротор, состоящий из цилиндрического 5 и двух конических 4 сит диаметром 1120 мм. Кривошипно-шатунный механизм 11 посредством вала 10 сообщает осевые колебания головке вибровозбудителя 2, жестко связанной с ситодержателем 7 и ротором. Ротор вращается от электродвигателя 12 с помощью приводных шкивов и клиноременной передачи. В средней части ротора предусмотрен поршень 6, который синхронно вращается с ротором, но в осевом направлении он неподвижен.

Исходная суспензия по питающей трубе 3 поступает в разбрасывающее устройство распределяющее поток суспензии по обе стороны поршня. За счет осевых колебаний ротора образующийся осадок перемещается поршнем к коническим ситам. Основная часть жидкости удаляется в цилиндрической части ротора, а в его конических ситах происходит окончательное обезвоживание. Осадок с ротора попадает в камеры 9, 13 и отводится из центрифуги, а фугат удаляется из камеры 8. Влажность осадка зависит от содержания в питании центрифуги мелких классов и находится в пределах 7,7—8,8%. При промышленных испытаниях центрифуг с удлиненными коническими ситами удалось получить осадок влажностью 7,8%.

Список литературы

1. Гольдберг О.П. и др. Проектирование электрических машин . – М. : высшая школа , 1984г. – 608с.

2. Полещук А.П. Центрифуги. Каталог-справочник. – М. : Машиностроение, - 1983. – 320с.

3. Машнев М.М., Красковский Е.Я., Лебедев П.А. Теория механизмов машин и детали машин : Учеб. пособие для студентов машиностроительных специальностей вузов. – 2-е изд., перераб. и доп. – Л.: Машиностроение , Ленинградск. отд-ние , 1980. – 512с.

| <== предыдущая лекция | | | следующая лекция ==> |

| Нормы времени и расценки на 1 группу (3 фазы) | | | Механических смесей, твердых растворов, химических соединений |

Дата добавления: 2017-01-08; просмотров: 3225;