Опишите механизм упругой и пластической деформации реального (поликристаллического металла).

Магнитные превращения

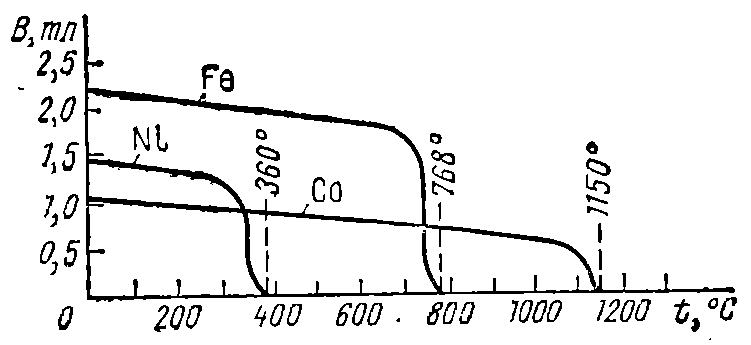

Некоторые металлы намагничиваются под действием магнитного поля. После удаления магнитного поля они обладают остаточным магнетизмом. Это явление впервые обнаружено на железе и получило название ферромагнетизма. К ферромагнетикам относятся Fe, Co, Ni и некоторые другие металлы. При нагреве ферромагнитные свойства металла уменьшаются постепенно: вначале слабо, затем резко, и при определённой температуре (точка Кюри) исчезают. Выше этой температуры металлы становятся парамагнетиками. Магнитные превращения не связаны с изменением кристаллической решетки или микроструктуры, они обусловлены изменениями в характере межэлектронного взаимодействия. В отличие от полиморфного магнитное превращение не связано с изменением кристаллической структуры (перекристаллизацией) и с тепловым гистерезисом превращения. Магнитные превращения являются следствием изменений в строении внешних электронных оболочек атомов. Магнитные превращения обратимы, поскольку при охлаждении ниже точки Кюри ферромагнетизм восстанавливается и возрастает у Fe, Co, Ni (см. рис.1)

Рис.1. Зависимость ферромагнитных свойств Fe, Co, Ni от температуры

Для чистых металлов температуры магнитного и полиморфного превращений не идентичны. Так, у Fe магнитное превращение осуществляется при 768º С, тогда как полиморфное превращение при 911º С (при полиморфном превращении структура К8 переходит в К12, а при магнитном превращении эта структура сохраняется). У Co точка Кюри t>1000 º С и полиморфное превращение проходит при 420 º С (с переходом структуры Г12 в К12).

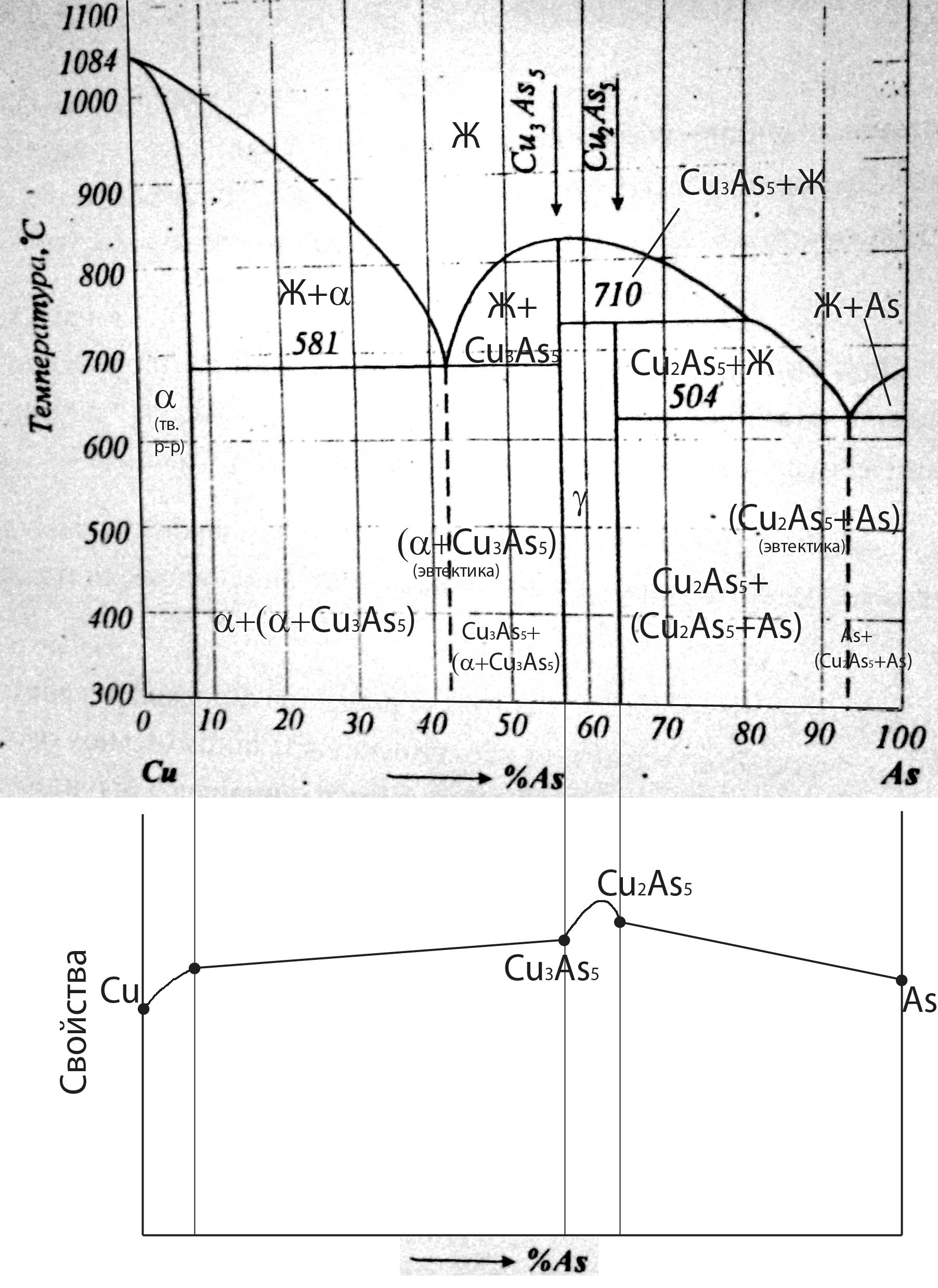

Вычертите диаграмму состояния системы медь-мышьяк. Опишите взаимодействие компонентов в жидком и твердом состояниях, укажите фазовый состав и структурные составляющие во всех областях диаграммы. Объясните характер изменения свойств сплавов в данной системе с помощью правил Курнакова-Матиссена.

Рис. 2. Диаграмма состояния системы Cu-As

и изменения свойств сплавов по правилам Курнакова-Матиссена

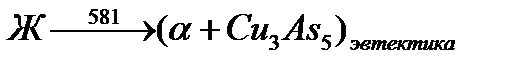

В жидком состоянии компоненты диаграммы неограниченно растворимы. В твердом состоянии в зависимости от концентрации компонентов существуют: область твердого раствора мышьяка в меди (a), линии устойчивого химического соединения Cu3As5 и неустойчивого химического соединения Cu2As5, область твердого раствора на базе химического соединения (g) и области механических смесей. На диаграмме присутствуют три горизонтальных линии отвечающих температурам нонвариантных (изотермических) превращений. При достижении сплавом такой горизонтальной линии происходит превращение в котором участвуют три фазы и число степеней свободы равно нулю, поэтому температура превращения остается неизменной. При температуре 581о происходит эвтектическое превращение, при котором из жидкости образуется эвтектическая смесь из кристаллов твердого раствора a и химического соединения Cu3As5:  . При температуре 710о происходит перитектическое превращение, при котором в результате взаимодействия жидкости и химического соединения Cu3As5 образуется химическое соединение Cu2As5 :

. При температуре 710о происходит перитектическое превращение, при котором в результате взаимодействия жидкости и химического соединения Cu3As5 образуется химическое соединение Cu2As5 :  . При температуре 504о происходит эвтектическое превращение, при котором из жидкости образуется эвтектическая смесь из кристаллов As и химического соединения Cu2As5:

. При температуре 504о происходит эвтектическое превращение, при котором из жидкости образуется эвтектическая смесь из кристаллов As и химического соединения Cu2As5:  . Свойства сплава зависят от того, какие соединения и какие фазы образуют компоненты сплава. Связь между видом диаграммы состояния и свойствами сплавов показана на рис. 3 (нижняя часть). Общие закономерности изменения свойств согласно правилам Курнакова-Матиссена следующие: механическая смесь – свойства изменяются прямолинейно, твердые растворы – криволинейная зависимость и химическое соединение – свойства изменяются резко, скачком.

. Свойства сплава зависят от того, какие соединения и какие фазы образуют компоненты сплава. Связь между видом диаграммы состояния и свойствами сплавов показана на рис. 3 (нижняя часть). Общие закономерности изменения свойств согласно правилам Курнакова-Матиссена следующие: механическая смесь – свойства изменяются прямолинейно, твердые растворы – криволинейная зависимость и химическое соединение – свойства изменяются резко, скачком.

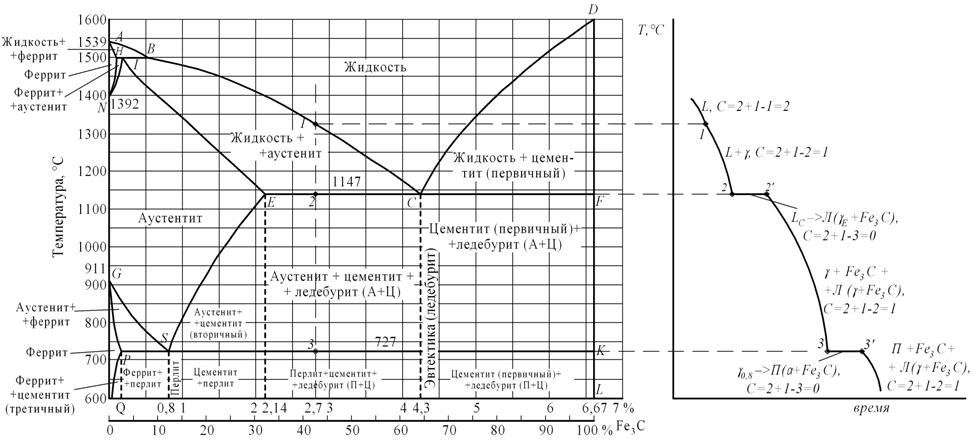

Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,7% С.

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус). При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE. При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3  Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линииECF образованием ледебурита. Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит+ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит. Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита. Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита. Линия ЕS показывает температуры начала выдел пня цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом. В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8

Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линииECF образованием ледебурита. Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит+ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит. Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита. Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита. Линия ЕS показывает температуры начала выдел пня цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом. В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8  П[Ф0,03+Ц6,67]. Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом. Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом. Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен. В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит). Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного. Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

П[Ф0,03+Ц6,67]. Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом. Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом. Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен. В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит). Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного. Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 2,7%С, называется чугуном. Его структура при комнатной температуре Перлит + Цементит + Ледебурит (П+Fe3C).

а) б)

Рис.3. а – диаграмма железо-цементит;

б – кривая охлаждения для сплава, содержащего 2,7% углерода

Опишите механизм упругой и пластической деформации реального (поликристаллического металла).

Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела полностью устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов или поворот блоков кристалла. Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла — путем сдвига (скольжения) или двойникования. Формоизменение металла при обработке давлением происходит в результате пластической деформации каждого зерна. При этом следует иметь в виду, что зерна ориентированы не одинаково, и поэтому пластическая деформация не может протекать одновременно и одинаково во всем объеме поликристалла. Первоначально под микроскопом на предварительно полированных и деформированных образцах можно наблюдать следы скольжения в виде прямых линий, эти линии одинаково ориентированы в пределах отдельных зерен. При большой деформации в результате процессов скольжения зерна (кристаллиты) меняют свою форму. До деформации зерно имело округлую форму (рис. 3.1, а), после деформации в результате смещения по плоскостям скольжения зерна вытягиваются в направлении действующих сил Р, образуя волокнистую или слоистую структуру (рис. 3.1, б). Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними. Рентгеноструктурный анализ показывает, что после деформации отдельные зерна и блоки упруго напряжены (внутренние напряжения II рода), а кристаллическая решетка по границам зерен, блоков и вблизи плоскостей скольжения искажена (внутреннее напряжение III рода).

Рис. 3.1. Изменение формы зерна в результате скольжения (граница деформированного зерна, кажущаяся ровной благодаря ничтожно малым размерам пачек скольжения): а – схема и микроструктура металла до деформации; б - схема и микроструктура металла после деформации.

При большой степени деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформационных сил получила название текстуры (текстура деформации). Чем больше степень деформации, тем большая часть кристаллических зерен получает преимущественную ориентировку (текстуру). Характер текстуры зависит от природы металла и вида деформации (прокатка, волочение и т. д.)

С увеличением степени холодной (ниже 0,15-0,2 ТПЛ) деформации свойства, характеризующие сопротивление деформации (sв, sт, HRB и др.), повышаются, а способность к пластической деформации — пластичность уменьшается. Это явление роста упрочнения получило название наклепа.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Все дефекты кристаллического строения затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и уменьшают пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при .этом взаимодействие между ними тормозит дальнейшее их перемещение. Стадия легкого скольжения при деформации поликристаллического металла, в отличие от монокристаллов отсутствует. С самого начала пластической деформации происходит упрочнение металла, связанное со скоплением дислокаций у границ. Однако основное упрочнение при холодной пластической деформации поликристаллических металлов определяется характером множественного скольжения в каждом зерне. Металлы с г. ц. к.-решеткой упрочняются сильнее, чем металлы с о. ц. к.-решеткой. В результате холодной деформации уменьшается плотность, сопротивление коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов, например железа, повышает коэрцитивную силу и уменьшает магнитную проницаемость.

Дата добавления: 2017-01-08; просмотров: 3479;