Строение конструкционных машиностроительных материалов

В связи с огромным разнообразием деталей машин и приборов, а также условий их работы для их изготовления необходимы материалы с самыми различными технологическими и эксплуатационными свойствами. Эти свойства в значительной мере зависят от внутреннего строения материала.

Все конструкционные материалы можно разделить на металлические и неметаллические. Примерами неметаллических материалов являются дерево, кирпич, бетон, керамика, резина, пластики.

Металлические материалы являются сейчас наиболее используемыми конструкционными машиностроительными материалами, в связи с чем рассмотрим их более подробно.

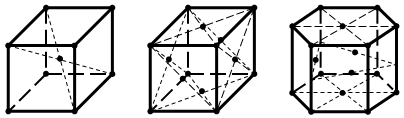

Большинство металлов в твёрдом состоянии имеет кристаллическое строение, характеризующееся упорядоченным расположением атомов в кристаллической решётке, минимальная характерная составляющая которой называется элементарной ячейкой. Наиболее часто встречаются ячейки кристаллических решёток трёх типов: кубическая объёмноцентрированная (рис. 1.7-а), кубическая гранецентрированная (рис. 1.7-б) и гексагональная плотноупакованная (рис. 1.7-в). Расстояние между ближайшими атомами называется периодом или параметром решётки и имеет порядок одного нанометра (1 нм = 10–9 м, т.е. миллиардная доля метра). Из-за различных расстояний между атомами в разных направлениях всем кристаллам присуща анизотропия, т.е. неодинаковость свойств в разных направлениях.

С изменением температуры или давления параметры решёток и даже их тип могут изменяться, что всегда приводит к заметному изменению свойств материала. Существование одного и того же материала с разным типом кристаллической решётки называется полиморфизмом (например, графит и алмаз), а перестройка кристаллической решётки при критических температурах называется полиморфным превращением. Полиморфные модификации металлов в порядке возрастания температуры их существования обозначают греческими индексами a, b, g и т.д. (например, Fea).

|

А) б) в)

Рис. 1.7.Ячейки кристаллических решёток металлов:

а – объёмноцентрированная кубическая; б – гранецентрированная

кубическая; в – гексагональная плотноупакованная

Чистые металлы, как правило, характеризуются низкими прочностными свойствами, в связи с чем в машиностроении обычно используют сплавы, которыми называются вещества, полученные сплавлением двух и более элементов, которые могут быть как металлами, так и неметаллами, и называются компонентами сплава. Кроме основных компонентов в сплаве могут содержаться и примеси, которые бывают полезными, т.е. улучшающими свойства сплава, и вредными, ухудшающими его свойства.

Кристаллическое строение сплава сложнее, чем чистого металла, и зависит от взаимодействия его компонентов, которые при кристаллизации образуют фазы, т.е. однородные по химическому составу и свойствам объёмы, разграниченные поверхностями раздела, при переходе через которые происходит резкое изменение свойств. В сплавах могут образовываться фазы в виде твёрдого раствора, химического соединения и механической смеси.

Твёрдый раствор – растворение одного компонента сплава в другом, при котором основной компонент сохраняет свою кристаллическую решётку, а второй компонент распределяется отдельными атомами внутри этой решётки, немного изменяя её размеры, но не меняя формы. Твёрдый раствор представляет собой одну фазу и обычно образуется из компонентов, имеющих одинаковые типы кристаллических решёток. Сплавы в виде твёрдых растворов сочетают повышенную прочность и хорошую пластичность, что затрудняет обработку резанием. Они легко деформируются, но обладают низкой литейностью (плохая жидкотекучесть, склонны к образованию рассеянной пористости). Образование твёрдых растворов сопровождается значительным увеличением электросопротивления и уменьшением коэффициента температурного расширения, в связи с чем такие сплавы широко применяют для изготовления проволоки или ленты нагревательных приборов и реостатов.

Химическое соединение – химическое взаимодействие компонентов сплава с образованием новой кристаллической решётки, отличной от исходных решёток компонентов. Свойства химического соединения резко отличаются от свойств образующих его компонентов. В отличие от твёрдых растворов химические соединения образуются между компонентами, имеющими большое различие в электронном строении атомов и кристаллических решёток.

Механическая смесь – сплав, состоящий из смеси нерастворимых друг в друге и имеющих разные решётки кристаллов компонентов. Механическая смесь, образовавшаяся при одновременной кристаллизации из расплава, называется эвтектикой, а образовавшаяся в процессе превращения в твёрдом состоянии – эвтектоидом.

Структура сплава – строение сплава, характеризуемое формой, размерами и взаимным расположением фаз. Например, механическую смесь называют также гетерогенной структурой, т.е. структурой, состоящей из нескольких фаз.

Макроструктура – строение сплава, видимое невооружённым глазом или при небольшом увеличении в 30-40 раз.

Микроструктура – строение сплава, наблюдаемое с помощью микроскопа при больших увеличениях (500-100000 раз).

примесные атомы

вакансия

дислоцированный

атом

а) б) в)

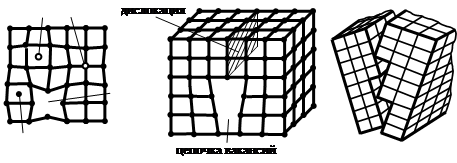

Рис. 1.8.Дефекты кристаллических решёток:

а – точечные; б – линейные; в – плоскостные примесные атомы

вакансия

дислоцированный

атом

а) б) в)

Рис. 1.8.Дефекты кристаллических решёток:

а – точечные; б – линейные; в – плоскостные

|

В любой реальной кристаллической решётке всегда имеются дефекты строения, которые существенно изменяют свойства материала и подразделяются по геометрическим признакам.

К малым во всех трёх измерениях точечным дефектам (рис. 1.8-а) относятся вакансии, т.е. узлы решётки, в которых атомы отсутствуют, дислоцированные атомы, расположенные в междоузлиях, и примесные атомы.

Линейные дефекты малы в двух измерениях и имеют большую протяжённость в третьем измерении. К таким дефектам относятся называемые дислокациями лишние атомные плоскости, не имеющие продолжения в части кристалла, и соответствующие им цепочки вакансий (рис. 1.8-б).

Плоскостные (двухмерные) дефекты характерны для поликристаллических материалов, т.е. материалов, состоящих из большого количества кристаллов, различно ориентированных в пространстве (рис. 1.8-в). Границы между ними обычно представляют собой скопление различно ориентированных дислокаций. Плоскостные дефекты малы только в одном направлении, а в двух других могут достигать размера всего кристалла.

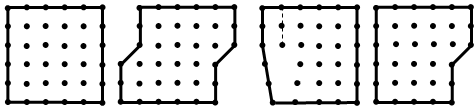

Если бы реальный кристалл не имел дефектов строения, то его пластическую деформацию можно было представить лишь как одновременный сдвиг всех атомов в направлении определённой плоскости (рис. 1.9-а). Очевидно, что для осуществления такого сдвига необходимо было бы преодолеть силу межатомного взаимодействия, т.е. одновременно преодолеть силу сцепления всех атомов этой плоскости с атомами соседней плоскости. Теоретически можно показать, что в этом случае пластическая деформация должна начаться при величине напряжения sт=0,1Е, т.е., например, для сталей при sт=20000 МПа. Однако пластическая деформация реальных материалов начинается при величине напряжения в сотни раз меньшей теоретической (например, у стали 08кп предел текучести sт=180 МПа). Это объясняется тем, что пластическая деформация происходит в результате требующего значительно меньших сил перемещения дислокаций. На рис. 1.9-б дислокация подобно волне пробегает весь кристалл слева направо, в результате чего его форма изменяется. Перемещение дислокации через кристалл можно уподобить движению складки по большому ковру. Когда складка прошла через весь ковёр, то он окажется несколько сдвинутым. Но сила, необходимая для перемещения складки, существенно меньше той, которая нужна, чтобы сдвинуть весь ковёр целиком.

а) б)

Рис. 1.9.Пластическая деформация в результате:

а – сдвига атомных плоскостей; б – перемещения дислокации

а) б)

Рис. 1.9.Пластическая деформация в результате:

а – сдвига атомных плоскостей; б – перемещения дислокации

|

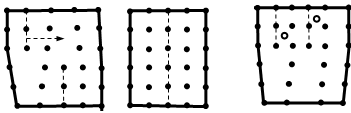

а) б)

Рис. 1.10.Затруднение пластической деформации

в результате: а – слияния разноимённых дислокаций;

б – взаимного отталкивания одноимённых дислокаций,

а также примесных атомов

а) б)

Рис. 1.10.Затруднение пластической деформации

в результате: а – слияния разноимённых дислокаций;

б – взаимного отталкивания одноимённых дислокаций,

а также примесных атомов

|

При определённом количестве дислокации облегчают пластическую деформацию кристалла, но при чрезмерном количестве начинают её затруднять, препятствуя взаимному продвижению. Избыточные дислокации, расположенные по разные стороны плоскости скольжения и называемые разноимёнными (рис. 1.10-а), притягиваются друг к другу и при слиянии уничтожаются, образуя бездефектную структуру. Одноимённые избыточные дислокации, а также примесные атомы (рис. 1.10-б), из-за большого повышения плотности скопления атомов отталкивают друг друга, также препятствуя этим продвижению в своём направлении.

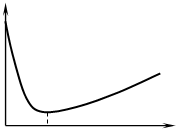

sт

0rдеф

Рис. 1.11.Зависимость предела текучести материала от плотности дефектов кристаллической решётки sт

0rдеф

Рис. 1.11.Зависимость предела текучести материала от плотности дефектов кристаллической решётки

|

В результате диаграмма зависимости предела текучести материала от плотности дефектов кристаллической решётки rдеф имеет экстремальный вид, показанный на рис. 1.11. Критическая плотность дефектов соответствует отожжённым материалам. Из рис. 1.11 следует, что возможны два основных способа повышения прочности: 1) создание металлов и сплавов с бездефектной структурой; 2) повышение плотности дефектов, затрудняющих движение дислокаций. Первый путь требует получения весьма чистых металлов, не имеющих искажений кристаллической решётки не только за счёт устранения примесных атомов, но и за счёт устранения дислокаций. Второй путь – это получение наибольших по величине и количеству искажений кристаллической решётки, создающих максимальные трудности смещению дислокаций. Для этого используется введение примесей, деформационное упрочнение, упрочняющая термообработка.

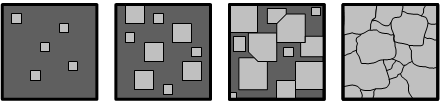

Переход металла из жидкого состояния в твёрдое с образованием кристаллической решётки называется кристаллизацией. Процесс кристаллизации начинается с образования зародышей (центров кристаллизации) и зависит от их количества и скорости охлаждения. Пока образовавшиеся кристаллы растут свободно, они имеют более или менее правильную геометрическую форму (рис. 1.12). Однако при столкновении растущих кристаллов их правильная форма нарушается из-за воздействия друг на друга и возможности роста только в направлениях, где есть свободный доступ питающего жидкого материала. В результате растущие кристаллы, имевшие сначала геометрически правильную форму, после затвердевания получают неправильную форму. Кристаллы неправильной формы называются зёрнами или кристаллитами. Зёрна образуют поликристаллическую структуру (крайняя правая часть рис. 1.12). В процессе кристаллизации внутри зёрен чаще всего образуются разветвлённые (древовидные) кристаллы, напоминающие ёлку и получившие название дендритов.

Рис. 1.12.Схема образования зёрен при кристаллизации металла

Рис. 1.12.Схема образования зёрен при кристаллизации металла

|

Размер зерна металла сильно влияет на его механические свойства. Чем мельче зерно, тем выше пределы прочности и текучести, а особенно пластичность и ударная вязкость. Размер зерна сильно зависит от температуры нагрева и разливки жидкого металла, температуры и скорости охлаждения, химического состава металла и особенно присутствия в нём посторонних примесей.

В жидком состоянии металл имеет больший объём, чем в твёрдом. Поэтому при затвердевании сплава происходит уменьшение его объёма, называемое усадкой. В результате усадки на границах соприкосновения зёрен возникают микропустоты, которые могут заполняться неметаллическими включениями (затвердевающими позже металлов) или оставаться микроскопическими раковинами и порами. Такие включения и поры ухудшают механические свойства сплава, поскольку при его нагреве и силовой обработке становятся очагами развития трещин и надрывов.

Кроме того, в процессе кристаллизации обычно возникает ликвация, т.е. химическая (и как следствие – структурная) неоднородность сплавов в твёрдом состоянии, обусловленная затвердеванием отдельных фаз не при одной и той же определённой температуре. Химическая неоднородность в пределах одного зерна называется дендритной ликвацией, а в различных частях объёма всего затвердевшего сплава – зональной ликвацией.

Дата добавления: 2021-04-21; просмотров: 505;