УПРОЧНЕНИЕ МЕТОДОМ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

СПОСОБЫ УПРОЧНЕНИЯ МАТЕРИАЛОВ

Ранее были рассмотрены механические свойства металлов и сплавов. Основным свойством для машиностроительных материалов является прочность. Однако, уровень прочности материалов в исходном состоянии не всегда соответствует требуемым значениям.

В этом случае необходимо повысить характеристики прочности для данного сплава, используя один из способов упрочнения.

К способам упрочнения относятся:

1. Холодная пластическая деформация (ХПД).

2. Термическая обработка.

3. Легирование (введение в состав сплава дополнительных химических элементов).

4. Химико-термическая обработка (упрочнение поверхностных слоев металла и деталей малых сечений).

5. Механо-термическая обработка (сочетание механической и термической обработки).

УПРОЧНЕНИЕ МЕТОДОМ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Рассмотренный ранее механизм пластической деформации, позволяет

сделать вывод, что процесс сдвига в кристаллах под действием внешних напряжений будет происходить тем легче, чем больше дислокаций будет в металле.

После пластической деформации дислокационная плотность увеличивается и достигает значении 108 ‑1010 см -2. При этом формируются дислокационные скопления: сплетения в виде клубков дислокаций. При увеличении степени деформации плотность дислокаций возрастает до 1011 – 1012 см -2.

Повышение прочности с возрастанием плотности дислокаций объясняется тем, что при этом возникают не только параллельные друг другу дислокации, но и дислокации в разных кристаллографических плоскостях и направлениях. Такие дислокации будут мешать друг другу перемещаться и реальная прочность металла повышается, так как замедляется движение дислокаций и уменьшается пластическая деформация.

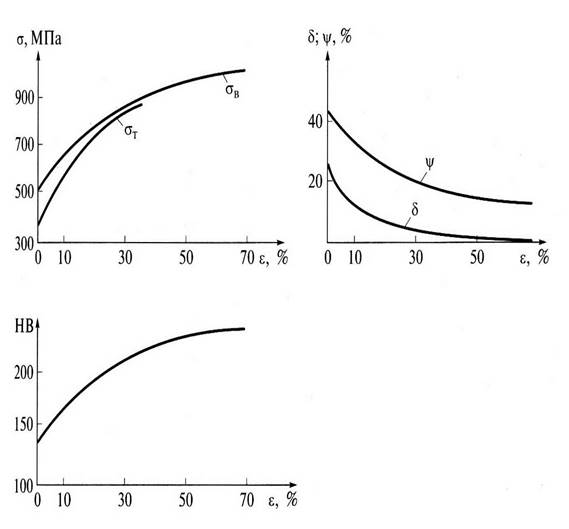

Упрочнение металла под действием пластической деформации называется наклепом. С ростом степени деформации прочность и твердость повышаются, а способность к пластической деформации снижается (рис.5.1).

|

Рис.5.1. Изменение свойств металла с увеличением степени

деформации.

Степень предварительной деформации определяется по характеристике ε и вычисляется как отношение разности толщин заготовок до деформации (Н) и после деформации (h) к исходной толщине Н:

ε = [(H - h) / H] ∙ 100%.

Рост числа дислокаций и возникновение внутренних напряжений в результате наклепа приводит к тому, что свободная энергия металла растет, и он переходит в неравновесное, неустойчивое состояние. Нагрев металла должен способствовать возврату металла в более устойчивое исходное структурное состояние.

Уже при небольшом нагреве происходит снятие искажений кристаллической решетки, уменьшение плотности дислокаций, снижение внутренних напряжений. При этом видимых изменений структуры не наблюдается и вытянутая форма зерен сохраняется. Этот процесс называется возвратом. При возврате прочность уменьшается незначительно (на 20 - 30%), а пластичность несколько увеличивается.

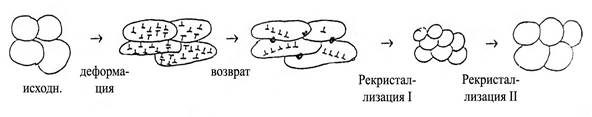

С ростом температуры нагрева подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование и рост новых равноосных зерен называется рекристаллизацией.

Рис.5.2. Схема процесса рекристаллизации в деформированном

металле при нагреве.

Процесс рекристаллизации протекает в две стадии:

Первая стадия - рекристаллизация обработки - процесс образования новых зерен.

Вторая стадия - собирательная рекристаллизация - процесс роста вновь образованных рекристаллизованных зерен (рис.5.2).

Новые зерна возникают на границах старых зерен. Процесс первичной рекристаллизации термодинамически выгоден, так как при переходе деформированного металла в более устойчивое равновесное состояние сопровождается уменьшением свободной энергии.

Температура, при которой возникают новые зерна и изменяются механические свойства, называется температурой рекристаллизации (Тр).

Она зависит от температуры плавления.

Тр = а ∙ Тпл,

где а - коэффициент, зависящий от состава и структуры металла.

· для чистых металлов: Тр = 0,3 - 0,4 ∙ Тпл;

· для сплавов : Тр = 0,7 - 0,8 ∙ Тпл.

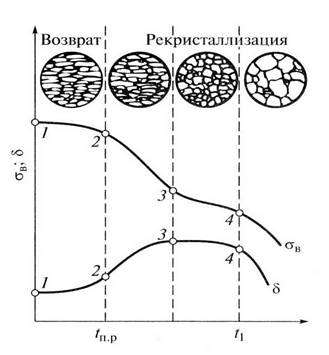

Изменение структуры и свойств деформированного металла при нагреве представлено на рис.5.3.

Рис. 5.3. Схема изменения структуры и свойств деформированного металла при нагреве:

1-2 – возврат; 2-3 – первичная кристаллизация; 3-4 – собирательная рекристаллизация

Таким образом, если необходимо снять наклеп, то следует провести нагрев деформированного металла при температуре выше, чем температура рекристаллизации.

Относительно температуры рекристаллизации различают холодную и горячую деформацию. Холодная деформация проводится при температурах ниже температуры рекристаллизации и является способом упрочнения металлов и сплавов. Горячая деформация проводится при температурах выше температуры рекристаллизации. Так, при механической обработке давлением имеют место два процесса: упрочнение за счет пластической деформации и последующее разупрочнение при рекристаллизации.

| <== предыдущая лекция | | | следующая лекция ==> |

| Промывка в диффузорах непрерывного действия | | |

Дата добавления: 2016-12-16; просмотров: 6311;