Производство сульфитной целлюлозы

Способы получения технической целлюлозы.

В основу классификации способов делигнификации положены свойства и вид применяемых химикатов. Исходя из этого, все известные методы делят на группы: кислотные, щелочные, окислительные, органосольвентные, ступенчатые и комбинированные.

Различают периодический и непрерывный способы варки. Периодическим методом варка осуществляется в стационарных вертикальных котлах вместимостью 100, 125, 160 и 200 м3. Непрерывный способ является наиболее современным и более 50 % целлюлозы получают этим способом.

Технология производства технической целлюлозы

Производство сульфитной целлюлозы

Общая схема производства сульфитной целлюлозы из древесины слагается из следующих стадий:

1. Подготовка древесины, которая состоит из операций по выгрузке и хранению древесины, очистке ее от коры, распиловке и измельчению в щепу.

2. Приготовление варочной кислоты в виде раствора бисульфита Ca, Mg , Na и NH3 с избытком двуокиси серы (сюда входят операции по сжиганию серы или колчедана, очистке и охлаждению сернистого газа и поглощению его с образованием кислоты).

3. Варка щепы с сульфитной кислотой в котлах под давлением 0,5…1 МПа (5…10 кгс/см2) при температуре 130…150 0С, включая операции по регенерации SO2 и промывке сваренной целлюлозной массы.

4. Очистка целлюлозной массы от непровара, костры и минеральных загрязнений.

При необходимости отбелка и облагораживание целлюлозы с целью повышения белизны и улучшения физико-химических свойств. Обезвоживание и сушка целлюлозы.

Кроме перечисленных операций непременной составной частью сульфитного – завода является цех переработки обработанного сульфитного щелока на полезные побочные продукты – этиловый спирт, кормовые дрожжи, технические лигносульфонаты, а при использовании для варки растворимых оснований (Mg(HSO3)2; NaHSO3; NH4HSO3) предприятия имеют еще цех регенерации химикатов из отработанных щелоков.

Приготовление сырой кислоты состоит из следующих операций:

1. Получение сернистого газа путем сжигания серы или колчедана

При сжигании серы образуется газообразный сернистый ангидрид (сернистый газ) по реакции S + O2 = SO2. Для сжигания серы применяют серные печи различных конструкций. Печные газы при концентрации в них сернистого ангидрида 16...18 % и температуре 1200...1300 0C выводятся из печи и направляются на охлаждение и очистку. Серный колчедан (пирит) представляет собой природный минерал состава FeS2 с содержанием 40…45 % серы.

2. Очистка и охлаждение газа

Полученный при сжигании серы и обжиге серного колчедана печной газ содержит вредные примеси: пыль, серный ангидрид, селен, соединения мышьяка, несгоревшую серу. Для получения качественной сырой кислоты печные газы должны быть полностью освобождены от примесей и охлаждены до 30...35 0C. Это диктуется способностью примесей разлагать кислоту и плохой поглощаемостью водой горячего газа.

3. Поглощение сернистого газа.

В зависимости от метода варки поглощение SO2 проводят растворами определенных химикатов в аппаратах различных конструкций (башнях, абсорберах).

Кислоту на кальциевом основании для сульфитной варки получают преимущественно башенным методом. Поглощение SО2 происходит в высокой деревянной или железобетонной кислотной башне. Башня полностью загружена камнями известняка (с содержанием СаСО3 96...97 %), удерживаемыми колосниковой решеткой, под которой находится бак для сбора сырой кислоты. Сверху башня орошается холодной водой, стекающей по известковым камням навстречу движущемуся снизу от колосниковой решетки сернистому газу. Сернистый газ растворяется в воде, образуя сернистую кислоту: SО2 + Н2О → Н2SО3.

Кислота, стекая по известняку, реагирует с ним, образуя гидросульфит:

СаСО3 + 2Н2SО3 → Ca(HSО3)2 + СО2 + Н2О.

Далее в гидросульфите растворяется еще некоторое количество SО2, и сырая кислота собирается в баке под колосниковой решеткой.

Приготовление кислоты на растворимых основаниях. Дальнейшее совершенствование сульфитной варки предусматривает перевод сульфитно-целлюлозных заводов на варку с кислотой на растворимых основаниях - магниевом, натриевом и аммониевом, которые получают поглощением сернистого ангидрида соответственно магнезиальным молоком Mg(OH)2, водным раствором карбоната натрия Na2CO3 и гидроксидом аммония NH4OH по реакциям:

Mg (OH)2 + 2SO2 → Mg (HSO3)2

Na2CO3 + 2SO2 + H2O → 2NaHSO3 + CO2

NH4OH + SO3→ NH4HSO3

В полученных растворах гидросульфитов магния Mg(HSO3)2, натрия NaHSO3 и аммония NH4SO3 растворяют дополнительное количество SO2, превращая гидросульфитные растворы в сульфитные кислоты соответственно на магниевом, натриевом и аммониевом основаниях. Если гидросульфитные растворы не насыщать дополнительным количеством SO2, получаются кислоты для бисульфитной варки. Предельному содержанию связанного SO2 соответствуют чистые моносульфиты натрия Na2SO3 и аммония NH4SО3, которые используют в нейтрально-сульфитном методе варки.

Поглощение SO2 соответствующими растворами осуществляют в абсорбционных аппаратах (абсорберах) различных конструкций и размеров. Чаще всего применяют насадочные и барботажные абсорберы, представляющие собой цилиндрические колонны из кислотоупорной стали диаметром 0,9...1,5 м и высотой 10...20 м.

Полученную в кислотном цехе сырую кислоту перекачивают в баки или цистерны для хранения. Во время хранения кислота осветляется (отстаивается от взвешенных в ней примесей: известняка, моносульфита и др.) для повышения ее стабильности. Осветленную сырую кислоту превращают в варочную и используют для варки сульфитной целлюлозы.

Варочная кислота представляет собой смесь сырой сульфитной, кислоты с продуктами сдувок из котлов, удаляемыми в процессе варки. Варочная кислота всегда содержит больше растворенной двуокиси серы, чем сырая, но содержание бисульфита в ней – меньше.

Основными показателями сырой иварочной кислот являются содержание сернистого газа и окиси кальция.

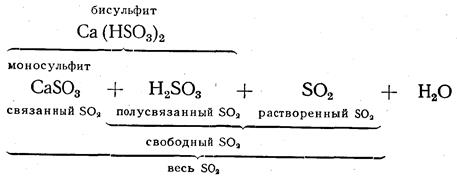

Концентрацию компонентов кислоты выражают в единицах двуокиси серы (SO2). Общее содержание сернистого ангидрида, входящего в состав, как сернистой кислоты, так и бисульфита, называют «весь SO2» или «общий SO2». Весь SO2 разделяется на «связанный SO2» и «свободный SO2». Под связанным SO2 понимают количество SO2 эквивалентное содержанию в кислоте основания (окиси кальция, магния, натрия или аммония), условно допуская, что это количество SO2 содержится в кислоте в виде средней соли - моносульфита. Дополнительное количество SO2, входящее в состав действительно присутствующего в кислоте бисульфита (по своей величине оно, очевидно, равно содержанию связанного SO2) вместе с избытком растворенной двуокиси серы объединяется понятием свободного SO2. Иногда дополнительное количество SO2, входящее в состав бисульфита, называют «полусвободным» или «полусвязанным» SO2, а имеющийся в растворе избыток SO2, соответствующий содержанию сернистой кислоты, обозначают термином «растворенный» или «действительно свободный» SO2. Таким образом, состав сульфитной кислоты может быть характеризован следующим образом (для случая кальциевого основания):

В литературе и практике принято выражать содержание компонентов кислоты в процентах, относя их, однако, не к массе, а к объему кислоты, т. е. условно принимая плотность кислоты равной единице. Иными словами, содержание в кислоте, например, 3% всего SO2 означает, что в 100 мл кислоты содержится 3 г всего SO2.

Для характеристики состава кислоты, очевидно, достаточно назвать содержание всего и связанного SO2 или всего и свободного SO2 или, наконец, указать, кроме всего SO2, относительный процент свободного или связанного SO2 по отношению к содержанию всего SO2.

Вместо содержания связанного SO2 часто пользуются содержанием соответствующего основания в собственных единицах.

Сырую сульфитную кислоту готовят по следующей схеме: получение SO2, очистка и охлаждение SO2 поглощение SO2 с получением кислоты.

Технология сульфитной варки.Варка сульфитной целлюлозы может осуществляться периодическим и непрерывным способами, чаще периодическим. Варка осуществляется в вертикальных стационарных котлах вместимостью от 160 до 400 м3, В последнее время чаще используют биметаллические котлы сварной конструкции.

Загрузка котла щепой. При естественной засыпке щепы в 1 м3 объема котла помещается от 0,33 до 0,37 пл. м3 древесины или при влажности щепы 25 %, плотности еловой древесины 430 кг/м3 и объемной степени наполнения котла 0,35 м3/м3 примерно 137 кг а.с.д. Для повышения степени наполнения котла применяют воздушные и паровые уплотнители щепы. Более полное предварительное удаление заключенного в щепе воздуха является обязательным условием успешной сульфитной варки. Оказывая противодействие проникновению кислоты в древесину, он замедляет процесс жидкостной пропитки и способствует нежелательному явлению - опережающей диффузии SO2 в древесную ткань. Кроме того, постепенно выделяясь из щепы в процессе пропитки, воздух ускоряет рост давления в парогазовом пространстве котла, что требует проведения первой сдувки в более ранней стадии и вызывает обеднение кислоты растворенным SO2, ухудшая условия заварки.

Наиболее простым и распространенным методом удаления воздуха является пропарка щепы паром, одновременно также повышающая плотность загрузки щепы в котел. Для пропарки применяется слегка перегретый пар с температурой не выше 160...180 °С. Для полноты удаления воздуха температуру прогрева щепы доводят до 95...100 °С. Расход пара на пропарку составляет от 0,25 до 0,35 т на 1 т целлюлозы.

Наполнение котла кислотой. После загрузки котла щепой и пропарки, а чаще совмещая с этими операциями, в котел насосом закачивают варочную кислоту. Закачка кислоты длится 20...30 мин. В зависимости от метода обогрева котел заливают кислотой полностью «под крышку» (непрямой обогрев) либо оставляют свободное пространство в 5... 10 м3, учитывая возможность размещения в котле конденсата пара (прямой обогрев). Объем кислоты, заливаемой в котел, зависит от степени наполнения котла щепой. Кислота, следовательно, заполняет оставшееся свободное пространство. Если степень заполнения котла, например, 0,35 пл. м3/ м3, то объем кислоты, очевидно, составит 0,65 м3 на 1 м3 объема котла. Фактически объем кислоты в 1 м3 объема котла будет несколько больше, так как некоторая ее часть уже во время закачки успевает впитаться в древесину. Максимальный объем кислоты, который может быть поглощен щепой при пропитке, определяется плотностью и влажностью древесины.

Варка.Варка условно делится на два периода: заварку - подъем температуры от начальной 50...70 °С до 105...115 °С и пребывание на этой температуре - и собственно варку, охватывающую остальной период от подъема температуры до конечной (128...155°С) до завершения варочного процесса. Продолжительность заварки составляет от 2 до 6 ч и зависит от крепости кислоты, ее температуры и влажности щепы. В период заварки происходит пропитка щепы варочной кислотой и сульфонирование лигнина в твердой фазе. При собственно варке происходит растворение твердой лигносульфоновой кислоты.

Температурный график варки сульфитной целлюлозы средней жесткости с кислотой на натриевом основании следующий: период заварки составляет 4,5 ч, варки - около 4 ч. Одновременно с ростом температуры в котле увеличивается и давление. Уже при достижении температуры 80...100 °С давление в котле, за счет выделения из кислоты свободного SO2 и воздуха из древесины, достигает предельно допустимое (0,6...0,65 МПа). Для дальнейшего подъема температуры необходимо проводить сдувку парогазовой смеси. С целью поддержания давления в котле на постоянном уровне наиболее целесообразно производить непрерывную сдувку. Сдуваемую парогазовую смесь направляют в систему регенерации SO2 и тепла сдувок.

Окончание варки и опоражнивание котла. Установление момента окончания варки проводят по анализу щелока (периодически определяют содержание всего и связанного SO2). Кроме этого, опытный варщик может установить окончание варки по субъективным показателям - цвету и запаху щелока. Для опорожнивания котла давление в нем снижают до 0,15...0,3 МПа. Содержимое выпускают в закрытую сцежу или выдувной резервуар. Выдувка длится 10...15 мин. По окончании выдувки открывают загрузочную горловину котла и осматривают его.

Графики по выходу и содержанию лигнина.

Дата добавления: 2016-12-16; просмотров: 7163;