Классификация систем подземной разработки 1 глава

Рудных месторождений по ПТЭ

Таблица 1.2

| п.п | Классы | № п.п. | Группы систем в классах |

| I | Системы с открытым выработанным пространством | 1. 2. 3. 4. 5. 6. | Сплошные Потолкоуступные Камерно-столбовые Подэтажных штреков (ортов) С доставкой руды силой взрыва Этажно-камерные |

| II | Системы с магазинированием руды | 7. 8. | С магазинированием руды блоками С магазинированием и отбойкой руды скважинами |

| III | Системы с закладкой | 9. 10. 11. 12. | Горизонтальными слоями с закладкой Сплошные с однослойной выемкой и закладкой Столбовые с однослойной выемкой и закладкой С камерной выемкой и закладкой |

| IV | Системы с креплением | 13. 14. 15. 16. | С распорной крепью С крепежными рамами Сплошная с однослойной выемкой и креплением Столбовая с однослойной выемкой и креплением |

| V | Системы с обрушением | 17. 18. 19. 20. | Слоевого обрушения Столбовые с обрушением налегающих пород Подэтажного обрушения Этажного обрушения |

| VI | Комбинированные системы | 21. 22. 23. | С креплением и магазинированием руды С креплением и закладкой С магазинированием руды и обрушением |

В ПТЭ изложены требования, которые необходимо учитывать и выполнять при выборе, конструировании и расчете системы разработки рудных месторождений подземным способом:

При составлении технического проекта систему разработки необходимо выбирать в соответствии с горнотехническими условиями месторождения, обеспечивая безопасность работ и наибольший технико-экономический эффект с учетом получения конечных продуктов (концентраты, металлы).

Рабочий проект отработки блока (очистной панели) или выемочного участка должен содержать:

а) геологическую и горнотехническую характеристики залежи в границах блока (очистной панели) или выемочного участка;

б) схему и порядок подготовки блока (очистной панели) или выемочного участка к очистной выемке;

в) систему разработки и ее элементы (высота этажа, подэтажа, размеры панели, блока, целиков, уклоны съездов, элементы днища и т.д.);

г) способ отбойки руды и параметров буровзрывных работ;

д) сечение подготовительных нарезных и очистных выработок, также паспорта крепления и управления кровлей;

е) способы и средства механизации подготовительных, нарезных и очистных работ;

ж) схемы доставки и транспортирования руды, доставки закладочных материалов;

з) схемы энерго- и водоснабжения;

и) схему и расчет проветривания подготовительно-нарезных и очистных работ;

к) графики организации работ в подготовительных, нарезных и очистных работах;

л) способ погашения выработанного пространства;

м) мероприятия по технике безопасности

н) предельные значения потерь и разубоживания руды;

о) противопожарно-профилактические мероприятия;

п) мероприятия по осушению (для обводненных месторождений);

р) методы геологического и товарного опробования руды;

с) технико-экономические показатели отработки блока (очистной панели) или выемочного участка.

1.3. Основные технико-экономические показатели систем:

1) производительность труда забойного рабочего по системе с учетом подготовительно-нарезных работ, т/смену (м3/смену);

2) производительность блока, т/мес (т/сут);

3) потери руды, %;

4) разубоживание руды, %;

5) расход подготовительно-нарезных выработок, м/1000 т (м3/1000 т) подготовленного запаса.

6) расход материалов на закладку или крепление.

В экономическом сравнении систем разработки фигурируют: с — материально-трудовые затраты, руб/т рудной массы; п — потери руды; р — разубоживание руды;

к — удельные (на 1 т рудной массы) капиталовложения, руб/год.

В сравнении двух вариантов технических решений систем (1 и 2) может быть несколько характерных случаев.

1-й случай. Системы разработки различаются между собой по величине приведенных материально-трудовых затрат, но не имеют существенного различия по потерям и разубоживанию руды:

В этом случае достаточно сравнить системы только по приведенным затратам и отдать предпочтение более дешевой системе, т. е. условием выбора будет

(1. 1)

(1. 1)

Для упрощения целесообразно учитывать только сравнительные затраты, отличающиеся при различных вариантах.

2-й случай. Одна из систем обеспечивает более дешевую добычу руды, а другая лучшие показатели извлечения:

В этом случае системы сравнивают по удельному (на 1 т запаса руды) доходу от разработки рассматриваемого участка месторождения –

(1.2)

(1.2)

Извлеченная ценность считается по конечной продукции — рудной массе, концентрату или металлу.

Удельный доход (руб/т)

(1.3)

(1.3)

где  - выход рудной массы при добыче в долях единицы (п, р—коэффициенты потерь и разубоживания руды);

- выход рудной массы при добыче в долях единицы (п, р—коэффициенты потерь и разубоживания руды);  — ценность конечного (товарного) продукта, полученного из 1 т рудной массы, руб/т; Ц — отпускная цена конечного продукта; β — выход конечного продукта из рудной массы в долях единицы;

— ценность конечного (товарного) продукта, полученного из 1 т рудной массы, руб/т; Ц — отпускная цена конечного продукта; β — выход конечного продукта из рудной массы в долях единицы;  —плата за фонды, учитываемая лишь в отдельных случаях;

—плата за фонды, учитываемая лишь в отдельных случаях;  — себестоимость добычи рудной массы, руб/т;

— себестоимость добычи рудной массы, руб/т;  — себестоимость поверхностного транспорта, отнесенная к 1 т рудной массы;

— себестоимость поверхностного транспорта, отнесенная к 1 т рудной массы;  — себестоимость переработки 1 т рудной массы.

— себестоимость переработки 1 т рудной массы.

где  ,

,  — содержание металла в руде и в конечном продукте;

— содержание металла в руде и в конечном продукте;  — извлечение металла при переработке (в долях единицы).

— извлечение металла при переработке (в долях единицы).

Если товарным продуктом является рудная масса, то  = 0,

= 0,  = 0,

= 0,  = 1.

= 1.

Для полиметаллической руды расчет можно вести по одному из металлов, на который условно пересчитывают и все остальные.

В случае получения нескольких видов товарного продукта (например, нескольких концентратов) можно пользоваться их средневзвешенной ценой и суммарным выходом, который для действующего предприятия определяется по отчетной документации.

Если сравниваемые системы разработки дают разную производительность блока, то в связи с различной концентрацией горных работ следует учитывать разные затраты на подземный транспорт и вспомогательные работы. В остальных случаях можно определять себестоимость добычи только по блоку.

3-й случай. Условия те же, но в техническом отношении варианты различаются между собой одним-двумя элементами (параметрами).

Сравнение ведут по условию

(1.4)

(1.4)

где  — ущерб от потерь и разубоживания.

— ущерб от потерь и разубоживания.

4-й случай. Один из сравниваемых вариантов обеспечивает меньшие потери руды, другой — меньшее разубоживание; оба варианта примерно равноценны по материально-трудовым затратам:

.

.

В этом случае сравнение ведут по условию минимального суммарного экономического ущерба от потерь и разубоживания:

, (1.5)

, (1.5)

где К — коэффициент перевода разубоживания в условные потери.

Приближенно

, (1.6)

, (1.6)

где  ,

,  — среднее содержание металла в руде и породе;

— среднее содержание металла в руде и породе;  — минимальное промышленное содержание металла.

— минимальное промышленное содержание металла.

1.4. Оптимизация параметров систем разработки.

Методика определения оптимальных параметров дается по отдельным системам разработки с учетом того, какие факторы наиболее существенны для данной системы. Оптимальные значения можно находить методом вариантов или графо-аналитическим (с использованием метода вариантов для построения кривых). Часть факторов во многих случаях не удается оценить количественно.

Если не поддающиеся численной оценке факторы в каком-либо случае играют решающую роль, то расчет по другим факторам теряет смысл, а величину параметра принимают на основании инженерного опыта и практических данных.

2. СИСТЕМЫ РАЗРАБОТКИ С ЕСТЕСТВЕННЫМ ПОДДЕРЖАНИЕМ

ОЧИСТНОГО ПРОСТРАНСТВА

Эти системы применяются главным образом при устойчивых руде и вмещающих породах. При малой устойчивости вмещающих пород они могут применяться только в мощных залежах при условии оставления предохранительных целиков около слабых боковых пород либо в виде теряемой «корки» (1—3 м), либо отрабатываемых в дальнейшем целиков (5—8 м) вместе с другими целиками.

Очистное пространство поддерживается в основном за счет естественной устойчивости руды и вмещающих пород, а также за счет частичного или полного магазинирования руды.

Для систем характерны: высокая производительность труда рабочих; интенсивность разработки месторождения; низкая себестоимость добычи; малое разубоживание руды (исключая условия тонких залежей); сравнительно большие потери руды в целиках.

2.2. Сплошная система разработки

Систему применяют в основном в пологих и наклонных залежах малой и средней мощности, в отдельных случаях мощностью до 20—25 м и более (устойчивые руды и вмещающие породы) и при не очень ценной руде в связи со значительными потерями ее в целиках.

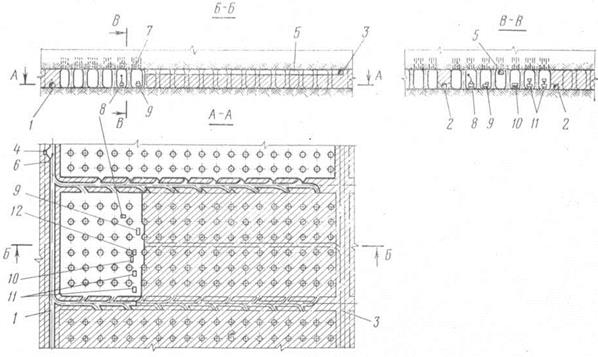

Панели, на которые нарезают шахтное поле, отрабатывают без деления на блоки. Забой располагают по всей ширине панели. Выемку руды ведут на полную мощность залежи или двумя-тремя слоями по высоте, начиная с верхнего. Кровля поддерживается постоянными целиками — сплошными по границам панелей (панельными) и столбообразными внутри панелей (опорными). Опорные целики (обычно круглой формы) располагают регулярно (по геометрической сетке) или нерегулярно — в зависимости от устойчивости кровли, ценности (руды и мощности залежи (рис. 2.1).

Рис.2.1. Система со сплошной выемкой в мощных рудных телах

При добыче ценной руды целики могут быть заменены искусственными опорами.

Доставляют руду механизированным способом по почве залежи. При наличии в кровле залежи прослоев неустойчивых пород ее обычно крепят штангами.

Схема подготовки. В пологих залежах от ствола проходят главные штреки, а шахтное поле нарезают панельными штреками на панели.

В больших шахтных полях главные штреки, предназначенные для электровозной откатки, могут быть размещены в подстилающих породах, а над ними нарезают панельные штреки в рудном теле у его почвы. Широко применяют концентрационные горизонты, на которые перепускают руду по капитальным рудоспускам из нескольких рудных тел, расположенных на разных уровнях. Радиус доставки руды самоходным оборудованием до капитальных рудоспусков достигает 600—1000 м.

При ограниченных размерах шахтных полей (до 1000—1500 м) на отдельных рудниках руду из забоя доставляют в автосамосвалах к подземной дробильной установке (далее в скипы, либо на ленточный конвейер наклонного шахтного ствола) или непосредственно на обогатительную фабрику по наклонному шахтному стволу или штольне.

При скреперной доставке руды главный и панельные штреки для электровозной откатки обычно нарезают в подстилающих породах, а в рудном теле для сообщения проходят панельные штреки, которые соединяют рудоспусками и ходками с откаточными штреками. В горизонтальных и наклонных залежах проходят штреки только по руде.

Для начала работ в панели рудные панельные штреки соединяют разрезным штреком.

Параметры системы. Ширину панели можно оптимизировать по условию (1.1), учитывая затраты на проходку панельных штреков и рудоспусков; затраты на доставку руды и связанные с нею затраты на транспорт и вспомогательные процессы, зависящие от концентрации горных работ.

Ширину панелей обычно принимают 200—300 м при самоходном оборудовании и 80—150 м при скреперной доставке.

Ширина панельных целиков составляет 10—40 м, в зависимости от глубины разработки. Расстояние между опорными целиками размером 3—10 м составляет 8—20 м.

Очистная выемка. В вариантах с применением самоходного оборудования (рис. 2.2) шпуры глубиной 2—4,5 м бурят с помощью самоходных бурильных установок, а заряжают с самоходных площадок. Отбойку скважинами во избежание нарушения взрывами целиков и кровли очистного пространства применяют редко.

При расстоянии доставки до 200—300 м обычно используют самоходные погрузочно-доставочные машины, а при большем расстоянии — экскаваторы или погрузочные машины в комплексе с автосамосвалами.

На зачистке дорог и сгребании взорванной руды в навал используют или те же ковшовые погрузчики, или бульдозеры.

Осмотр и оборку кровли производят с самоходных площадок, — специальных или тех же, с которых заряжают шпуры. Широко применяют штанговое крепление кровли.

Проветривание осуществляется от общешахтной струи. Вентиляционную струю направляют из штреков в очистное пространcтво только через ближние сбойки, а другие сбойки перекрывают. Для отвода загрязненного воздуха проводят под кровлей залежи вентиляционный штрек.

Варианты со скреперной доставкой или рельсовой откаткой руды в забое могут быть рекомендованы главным образом при малой мощности или при малом размере залежей, когда удельные расходы на доставку самоходного оборудования к месту работ слишком велики.

Охрана труда. Основное внимание уделяется предупреждению внезапных вывалов из кровли и целиков. Необходимы ежесменный осмотр и оборка кровли перед началом работ. При высоте очистного пространства более 3—4 м кровля должна освещаться прожекторами. Пути движения людей должны пролегать только вдоль линии целиков и забоев.

Рис 2.2. Сплошная система разработки – вариант с самоходным оборудованием (Джезказганские рудники): 1 — откаточный штрек; 2 — панельные штреки; 3 — сборный вентиляционный штрек; 4 — рудоспуск; 5 — панельный вентиляционный штрек; 6 — разгрузочная камера рудоспуска; 7 — штанговая крепь; 8 — каретка для осмотра и крепления кровли; 9—бульдозер; 10 — самоходная бурильная установка; 11 — самоходный вагон; 12 — экскаватор

|

Рис.2.3. Сплошная система разработки – вариант со скреперной доставкой (Дуэтское месторождение).

В вариантах с самоходным оборудованием при крепкой руде сменная производительность труда забойного рабочего составляет 70—170 т, месячная производительность забоя 30—60 тыс. т; при переносном оборудовании соответственно 30—60 т и 4—12 тыс. т. Расход подготовительно-нарезных выработок на 1000 т — 1—2 м.Экономическое сравнение сплошной системы разработки с другими, не требующими оставления постоянных целиков, производится по условию максимального дохода (1.3). Варианты сплошной системы с естественными и искусственными целиками можно сравнить по сумме сравнительных убытков из условия (1.4).

Требования ПТЭ к сплошной системе разработки

· Сплошную систему можно применять для отработки пологих и наклонных (до 35о ) рудных тел малой и средней (до 10 м)мощности.

· При сплошной системе отработка рудных тел или этажа (панели) производится без разделения на блоки (очистные панели). Небольшие рудные тела могут отрабатываться без оставления целиков. В остальных случаях отработку вести с оставлением нерегулярно расположенных целиков. Целики оставлять преимущественно в участках с бедной рудой или с породными включениями. Размеры и форма целиков, а также расстояние между ними должны обеспечивать необходимую устойчивость кровли.

· При отработке наклонных (до 35о) рудных тел очистную выемку можно производить по восстанию, простиранию и падению.

· При использовании переносного оборудования разрешается отрабатывать без разделения на уступы рудных тел мощностью до 4 м. При использовании самоходного оборудования выемка рудных тел на всю мощность без разделения на уступы ограничивается технической характеристикой применяемых машин. При большей мощности рудных тел производить послойную, потолкоуступ- ную или почвоуступную выемку.

· Передвижение людей и доставку материалов производить по обозначенным маршрутам, которые должны содержаться в безопасном состоянии.

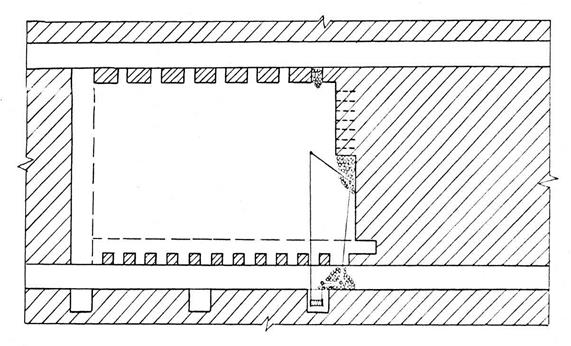

2.2. Камерно-столбовая система

Камерно-столбовая отличается от сплошной системы тем, что с целью увеличения числа забоев панель вынимают отдельными камерами, между которыми оставляют опорные целики, — сплошные при малоценной руде или в виде столбов. Целики могут быть постоянными и временными, извлекаемыми частично или полностью.

Условия применения камерно-столбовой системы практически те же, что и сплошной. Предпочтение перед сплошной системой отдается в одном из следующих случаев: менее устойчивые руда и вмещающие породы; повышенное горное давление; наклонное залегание рудных тел; необходимость усреднения качества рудной массы в панели; ценная руда.

Ширина панели и размеры целиков выбираются как и для сплошной системы.

Ширина камер 8—20 м. При подготовке рудный панельный штрек сбивают с каждой камерой.

Руду в большинстве случаев отбивают шпурами (рис. 2.4). Отбойку скважинами во избежание нарушения кровли и целиков применяют реже. При очистной выемке используют самоходное или переносное оборудование.

На Джезказганских рудниках при отработке пологих малой и средней мощности залежей крепких руд для доставки руды применяют скреперные установки мощностью 50—100 кВт. При мощности залежи до 5 м камеру вынимают одним слоем, при большей мощности — слоями высотой 4—5 м, начиная с верхнего.

На ряде рудников бурят веера скважин из штрека, пройденного вдоль камеры у почвы залежи.

Проветривание — сквозной струей. Техника безопасности та же, что при сплошной системе.

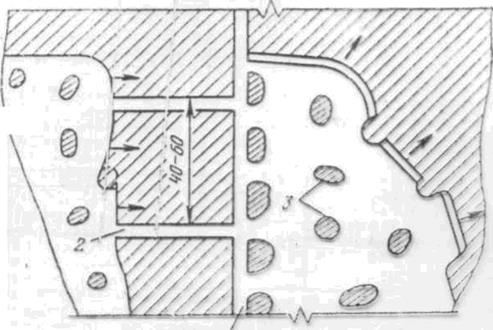

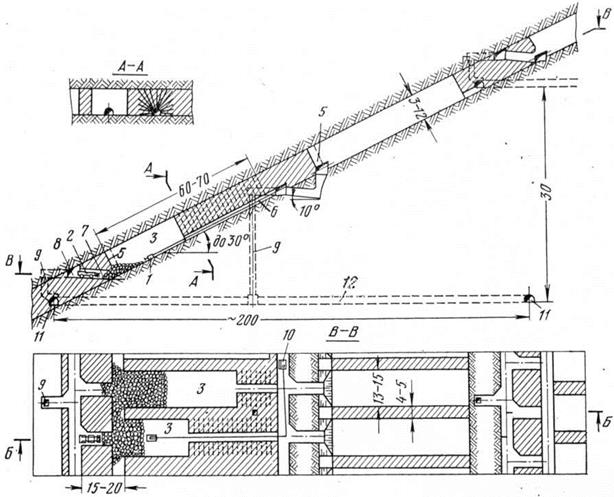

А-А

Рис. 2.4. Камерно-столбовая система – вариант со шпуровой отбойкой, скреперной доставкой руды и полевой подготовкой (Джезказганские рудники): 1 — панельный штрек; 2 — рудоспуск; 3 — откаточный штрек; 4 — вентиляционный штрек. В разрезе А-А масштаб условно увеличен.

Рис. 2.4. Камерно-столбовая система – вариант со шпуровой отбойкой, скреперной доставкой руды и полевой подготовкой (Джезказганские рудники): 1 — панельный штрек; 2 — рудоспуск; 3 — откаточный штрек; 4 — вентиляционный штрек. В разрезе А-А масштаб условно увеличен.

На рудниках Ачисайского полиметаллического комбината при разработке наклонных пластообразных залежей мощностью 3—12 м (в среднем 5 м) и высоте этажа 90 м, на горизонте электровозной откатки проходят полевой штрек в лежачем боку на расстоянии около 200 м от рудного тела и рудный штрек у лежачего бока, которые соединяют через 150 м квершлагами. На квершлаги выводят блоковые рудоспуски.

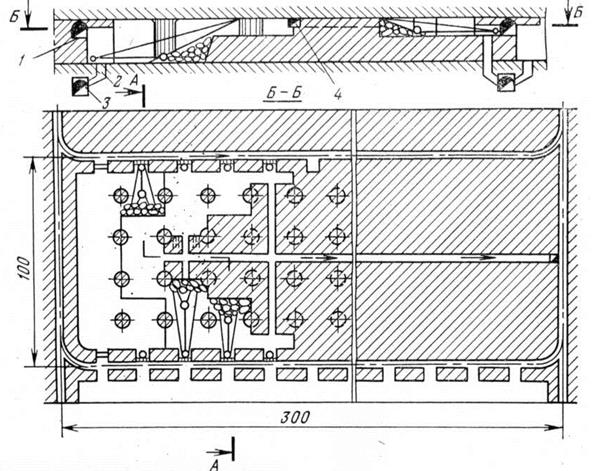

Камерно-столбовую систему применяют в основном в двух вариантах: с доставкой руды в очистном пространстве самоходным оборудованием при угле падения залежей до 20—25° и со взрывной доставкой руды при угле 25—45°.

В варианте с доставкой руды самоходным оборудованием камеры располагают по простиранию залежи (рис. 2.5). На глубине разработки около 200 м ширина камер составляет 12 м, размеры столбообразных целиков — 6х8 м; на глубине 400—500 м ширина камер 8 м, оставляются сплошные целики шириной 6 м или столбообразные

Рис. 2.5. Камерно-столбовая система — вариант для разработки наклонных залежей с применением погрузочных машин с нагребающими рычагами 1 и автосамосвалов 2 (Ачисайский полиметаллический комбинат): 3 — самоходная бурильная установка; 4 — диагональные съезды сечением 5x4 м, пройденные через 300 м с наклоном 8°; 5 — откаточные штреки; 6 — рудоспуски; 7 — заезды; 8 — штанговая крепь

шириной 6—8 м и длиной 12 м. Барьерные целики шириной 20 м располагают на границах этажей. После отработки нижележащего этажа извлекают среднюю часть барьерного целика камерой шириной 10 м или нижнюю часть, где более ценная руда. При мощности залежи более 3 м используют самоходные бурильные установки, ковшовые погрузочно-доставочные машины, гусеничные погрузочные машины с нагребающими рычагами в комплексе с автосамосвалами.

Рудодоставочный штрек располагают в рудном теле у висячего бока. Из него через каждые 150 м проходят наклонные заезды во все будущие камеры.

В залежах мощностью более 6 м камеры отрабатывают слоями, начиная с верхнего. Для увеличения фронта работ в слое соседние камеры отрабатывают попарно. Кровлю крепят при выемке верхнего слоя.

Сменная производительность труда забойного рабочего на очистных работах достигает 100 т, удельный расход ВВ на отбойку составляет 350 г/т, на вторичное дробление — 15 г/т; потери руды — 17—18 % на глубине 200 м и 25—28% на глубине 400—450 м; разубоживание — 7%.

При мощности залежи 1,5—2 м используют гусеничные бурильные установки

СБУ-1м с одним манипулятором, электробульдозеры, скреперные грузчики.

В варианте с доставкой руды самоходным оборудованием и последующим обрушением кровли целики подрывают все сразу по одной линии. Для этого в целиках на высоте 2—3 м от почвы пробуривают два ряда шпуров в шахматном порядке. Одновременно обуривают просечки между целиками. Сначала взрывают просечки, затем целики. Обрушаемые целики от действующих забоев отстают не более чем на три камеры.

Ширина камер 5 м, сечение целиков 3х2,5 м. По сравнению с вариантом без обрушения целиков потери снижаются на 5—7 %, не требуется крепление кровли камер.

Требования ПТЭ к камерно-столбовым системам разработки.

· Камерно-столбовую систему можно применять для отработки рудных тел мощностью до 18 м и с углом падения до 35 Камерно-столбовую систему, как правило, применять для отработки бедных руд. Разрешается применять эту систему для отработки богатых руд при условии оставления между камерами ленточных целиков с учетом последующей их выемки.

· Опорные целики располагать регулярно. Принимаемое расстояние между ними должно исключать обрушение кровли. Опорные целики могут оформляться в виде лент и столбов круглого, прямоугольного или другой формы поперечного сечения. Размеры опорных целиков определять расчетом.

· Выемку камер можно производить сплошным, потолкоуступным или почвоуступным забоями, а также послойно. Отбойку руды производить шпурами или глубокими скважинами малого диаметра. Камеры можно располагать по восстанию, простиранию и вкрест простирания.

· Высота уступа определяется типом применяемого оборудования, технологией очистной выемки и физико-механическими свойствами руды.

· При отработке камер вести систематический контроль за состоянием кровли, стенок камеры и целиков. Для осмотра кровли и целиков, а также приведения их в безопасное состояние иметь специальные каретки и приспособления.

· При камерно-столбовой системе предпочтительно применение самоходного оборудования.

· Передвижение людей и доставку материалов производить по обозначенным маршрутам, которые должны содержаться в безопасном состоянии.

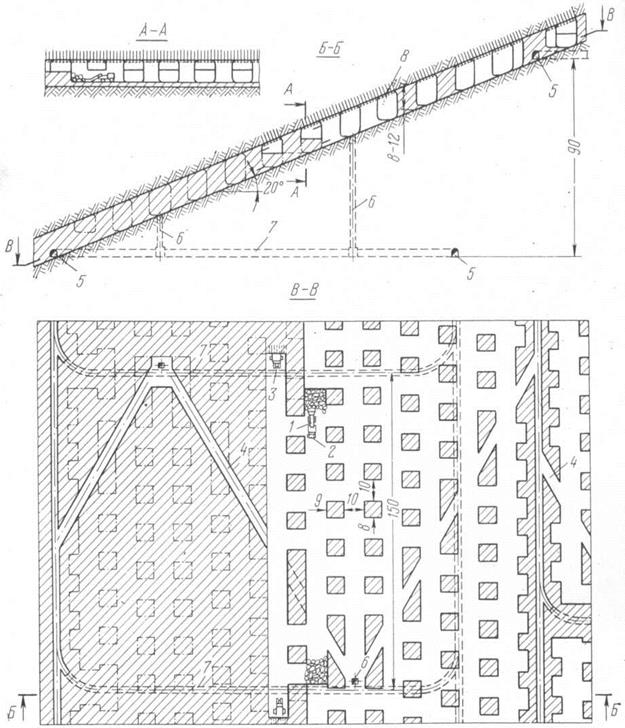

Вариант со взрывной доставкой руды (рис.2.6) применяется при углах падения 25—45°. Камеры располагают по восстанию, междукамерные целики сплошные.

Ширина камер при глубине работ 200—300 м составляет 18 м, при глубине 400—500 м — 12 м; ширина целиков 4—5 м.

Для доставки руды самоходным оборудованием к рудоспуску проходят штрек вблизи висячего бока, из него в сторону лежачего бока засекают погрузочные ниши с уклоном вниз около 10°. Из ниши по руде у лежачего бока проходят рудный восстающий сечением 2,8х2 м с помощью самоходного полка КПН-1.

На очистных работах используют: бурильную установку БСМ на салазках — для бурения вееров скважин диаметром 56 мм из наклонного восстающего; передвижной полок — для заряжания скважин и оборки наклонного восстающего; бульдозер БПДУ с дистанционным управлением — для зачистки лежачего бока; погрузочно-доставочную машину. До начала взрывных работ обуривают всю камеру.

На очистных работах используют: бурильную установку БСМ на салазках — для бурения вееров скважин диаметром 56 мм из наклонного восстающего; передвижной полок — для заряжания скважин и оборки наклонного восстающего; бульдозер БПДУ с дистанционным управлением — для зачистки лежачего бока; погрузочно-доставочную машину. До начала взрывных работ обуривают всю камеру.

Рис. 2.6. Камерно-столбовая система — вариант со взрывной доставкой руды, зачисткой лежачего бока бульдозером с дистанционным управлением 1 и доставкой руды ПДМ (2) (Ачисайский полиметаллический комбинат): 3 — очистные камеры; 4 — штрек для образования отрезной щели 5; 6 — наклонный восстающий для отбойки руды; 7 — ниши для погрузки руды; 8 — штрек сечением 5 x 4 м для доставки руды пдм к рудоспускам 9, расположенным через 150 м; 10 — подъемная лебедка; 11 — откаточный штрек; 12 — заезды, расположенные через 150 м

Удельный расход ВВ на отбойку составляет 450 г/т против 350 г/т при механизированной доставке руды по очистному пространству. Выход негабарита

около 2 %.

Этаж вертикальной высотой 90 м отрабатывают по падению двумя рядами камер с подэтажом для доставки руды. Длина камер 60—80 м.

Бульдозер БДПУ используют при угле наклона почвы до 30—35°. Производительность бульдозера около 50 т/ч при длине доставки 30—40 м, сменная про-

изводительность ПДМ достигает 700 т при расстоянии доставки до 100 м.

Выемка целиков. Целики извлекают полностью или частично с обрушением кровли или искусственным поддержанием очистного пространства. При ценной руде распространена последующая твердеющая закладка камер.

По производительности труда рабочего и показателям извлечения руды камерно-столбовая система близка к сплошной системе разработки при том же оборудовании. Расход подготовительно-нарезных выработок при изолированных целиках составляет 3—5/1000 т, при ленточных — 5—7/1000 т.

Экономическое сравнение с другими системами разработки возможно по условию максимизации дохода (1.3).

Требования ПТЭ к камерной системе разработки с доставкой силой взрыва.

· Систему с доставкой руды силой взрыва можно применять для отработки мощных м средней мощности наклонных рудных тел, как правило, с выдержанными контактами по лежачему и висячему блокам.

· Разработку залежей вести с оставлением ленточных междукамерных целиков. Направление отбойки руды должно совпадать с падением рудного тела.

· Ширину камер и размеры целиков определять в зависимости от устойчивости руды и вмещающих пород. Длину камер устанавливать по эффективности доставки руды взрывом.

· Отбойку руды производить из буровых камер или восстающих, располагая скважины в плоскости, перпендикулярной к падению рудного тела.

· Параметры буровзрывных работ рассчитать с учетом дробления руды и доставки ее в рудоприемные выработки.

· Для увеличения эффективности доставки руды взрывом необходимо предусматривать концентрацию ВВ в нижней части отбиваемого слоя. Нижние скважины располагать у контакта рудного тела с лежащим боком.

· Руду отбивать послойно. Отбойку последующего слоя производить только после полного выпуска отбитой руды. Магазинирование отбитой руды не допускается.

· Отработку камер производить на всю ширину или панелями. Количество панелей в камере определяется возможностями применяемого бурового оборудования и устойчивостью пород кровли.

· В нижней части камеры оформлять рудоприемные выработки ( воронки или траншеи), объем которых должен быть не менее объема отбиваемого слоя руды в разрыхленном состоянии.

· При разработке пожароопасных месторождений отработанные камеры закладывать инертным материалом.

· При неотработанных междукамерных целиках на смежном верхнем этаже камеры нижнего этажа должны располагаться под камерами верхнего этажа, а целики под целиками.

Дата добавления: 2016-12-16; просмотров: 3105;