Классификация систем подземной разработки 5 глава

Руда должна быть слабой или иметь густую сеть трещин и слабых прослойков, не должна слеживаться и возгораться.

Высота этажа 70—80 м, при очень крутом падении залежи — до 100—150 м. Расстояние между ярусами ослабления 8—10 м в нижней части этажа и 12—15 м в верхней.

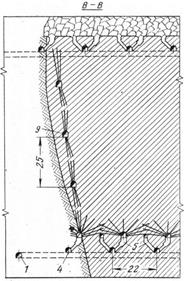

Вариант этажного самообрушения со сплошной выемкой. Этаж разделяют на панели, длина которых в несколько раз превышает обычный поперечный размер блока.

Панель разрезают поперек щелью и затем постепенно подсекают по длине, вызывая этим самообрушение массива с отставанием на 30—60 м от подсечки. Отсечные выработки на подэтажах проходят по границам панели. Этот вариант эффективен при выдержанных элементах залегания и при отсутствии жесткой необходимости в усреднении качества рудной массы.

Иногда ускоряют обрушение руды взрыванием зарядов (сосредоточенных или скважинных) на подэтажах.

Частичный выпуск, особенно в начальной его стадии, целесообразно вести так, чтобы высота свободного пространства под обрушаемым массивом не превышала 5 м во избежание вывалов крупных глыб и образования воздушных ударов. В первый период после подсечки выпуск должен быть малоинтенсивным, так как подсеченный массив деформируется, расчленяется микротрещинами. С опережением выпускают руду со стороны лежачего бока во избежание преждевременной посадки висячего бока.

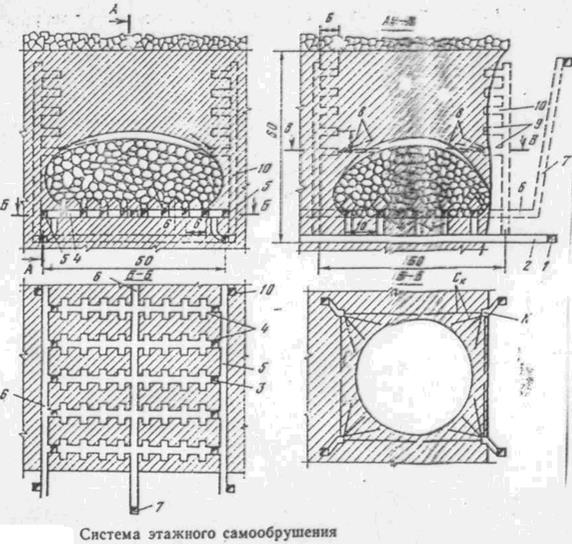

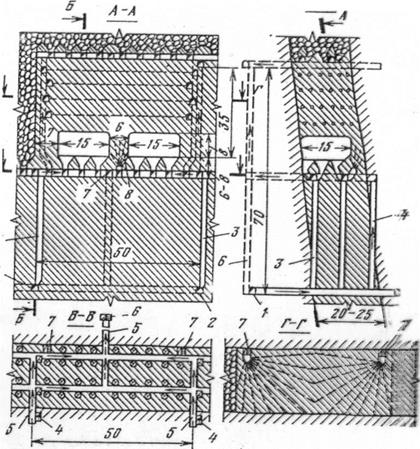

На руднике «Клаймакс» (США) при этажном самообрушении (рис. 3.14) высота этажа составляет 100 м. Руду доставляют скреперными установками мощностью 110 кВт, погрузка вагонов безлюковая. Сетка выпускных отверстий 10,5 X 10,5 м. Скреперный штрек и наклонные выпускные выработки, расположенные попарно, закреплены бетоном. Подсечка траншейная.

На руднике «Клаймакс» (США) при этажном самообрушении (рис. 3.14) высота этажа составляет 100 м. Руду доставляют скреперными установками мощностью 110 кВт, погрузка вагонов безлюковая. Сетка выпускных отверстий 10,5 X 10,5 м. Скреперный штрек и наклонные выпускные выработки, расположенные попарно, закреплены бетоном. Подсечка траншейная.

Рис. 3.14. Этажное самообрушение — вариант со сплошной выемкой (рудник «Клаймакс», США):1 — откаточный штрек; 2 — откаточный орт; 3 — вентиляционный орт; 4 — скреперный штрек; 5 — выработки для выпуска руды; 6 — вентиляционный восстающий; 7 — подсечной штрек; 8 — сборка для образования воронок; 9 — буровой штрек; 10 — скважины для подсечки

Сочетание большой мощности залежи с небольшой глубиной разработка позволяет подсекать массив на большую ширину (100—400 м), достаточную для самообрушения даже сравнительно устойчивых руд. За ходом самообрушения наблюдают из штреков, пройденных на верхнем уровне подсечки.

Особенности варианта этажного самообрушения с выемкой блоками. Поперечные размеры блока составляют 30—40 м при слабых рудах и высоком горном давлении и

50—60 м при иных условиях.

По углам блока проходят отрезные восстающие, а из них подэтажные отрезные выработки по периметру блока (рис 3.15).

Рис.3.15. Система этажного самообрушения блоками.

На расстоянии 8—12 м от углов блока проходят смотровые восстающие, из которых нарезают смотровые ходки для наблюдения за ходом обрушения.

Подсечку блока ведут от лежачего бока к висячему и от центра к краям по простиранию.

Если соседний блок заполнен отбитой рудой, то в направлении по простиранию подсечку ведут в отступающем порядке. В блоке, граничащем с обрушенными вмещающими породами, подсечку подвигают от массива к обрушению.

Производительность блока (панели) средняя за период очистных работ составляет 10—40 тыс. т/мес, производительность труда забойного рабочего 50—90 т/смену, потери и разубоживание руды 12—25%, удельный расход подготовительно-нарезных выработок (7—10) м/1000 т.

Этажное самообрушение сохранилось преимущественно в варианте со сплошной выемкой.

Требования ПТЭ к системам с самообрушением:

· При естественном обрушении руда должна легко обрушаться небольшими кусками при ее подсечке;

· При естественном этажном обрушении кусковатость руды регулировать скоростью ее обрушения и выпуска. Не допускать чрезмерного отставания обрушения от поверхности выпускаемой руды.

3.7. Системы подэтажного обрушения

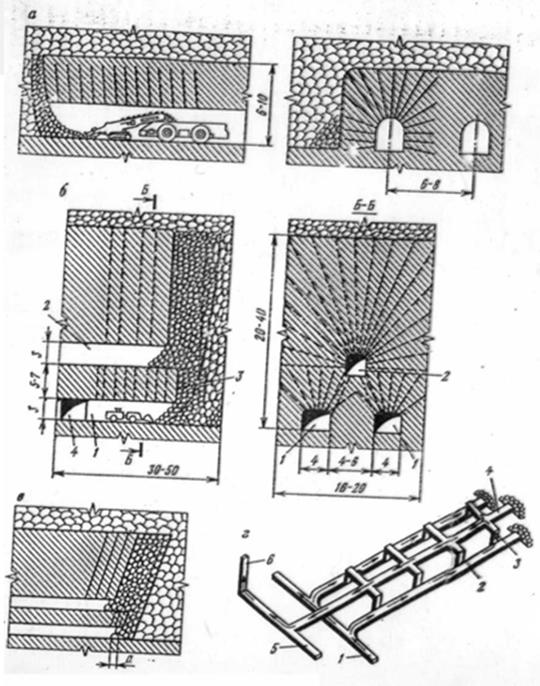

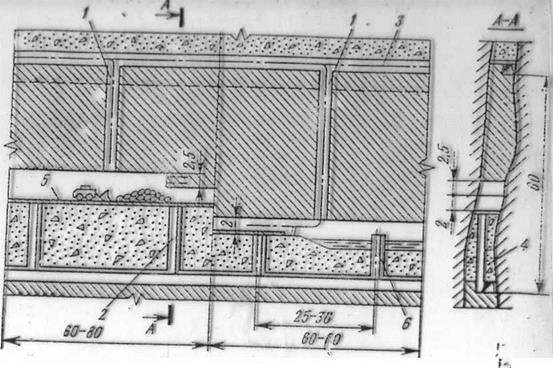

Блок делят на подэтажи(рис. 3.16), каждый из которых имеет свой горизонт выпуска руды. Подэтажи могут быть разделены в плане на панели, а панели по длине — на секции. Отрабатывают подэтажи в нисходящем порядке.

Условия применения. Устойчивость и крепость руды и вмещающих пород могут быть любыми, так же как и угол падения залежи. Мощность залежи в случае крутого падения должна быть не менее 3—5 м и 10—20 м при пологом падении. Ценность

руды умеренная.

Возгораемость руды допустима лишь в малой степени и только при обязательном профилактическом заиливании обрушенного пространства.

Подэтажное обрушение применяют обычно лишь в тех случаях, когда нецелесообразно вести этажное обрушение, а именно: слабые руды и большое горное давление; слеживающаяся руда; чередование крепких руд с легко обрушающимися и т. п.; крупные включения пустых пород или некондиционных руд, которые при подэтажном обрушении могут быть оставлены; наличие в блоке двух (или нескольких) сортов руды, которые при подэтажном обрушении могут быть выданы раздельно; средняя мощность рудного тела; неправильные контакты залежи при ограниченной мощности.

Параметры системы. Оптимальную высоту этажа выбирают по условию (1.1) с учетом затрат на проходку и поддержание этажных выработок и на поддержание восстающих.

Высоту подэтажа оптимизируют по условию  с учетом затрат на проходку подэтажных и выпускных выработок и на их поддержание;

с учетом затрат на проходку подэтажных и выпускных выработок и на их поддержание;

затрат на отбойку; ущерба от потерь и разубоживания руды за счет неточной отбойки по контактам залежи и при выпуске.

Технико-экономическая оценка. Производительность блока и производительность труда могут быть несколько (на 10—30 %) ниже, чем при этажном обрушении, в связи с увеличенным объемом подготовительно-нарезных работ (5—9 м на 1000 т при донном выпуске и 2—3 м при торцовом) меньшей концентрацией работ. В части потерь и разубоживания руды при относительно благоприятных условиях лучшие показатели дает этажное обрушение, а в других случаях — подэтажное.

Экономическое сравнение подэтажного обрушения с системами других классов производится по величине дохода из условия (1.3), а с системами этажного обрушения — по доходу или по минимальным убыткам (1.4).

Подэтажное обрушение с торцовым выпуском руды. Подэтаж делят по ширине на панели. Каждую панель подготовляют ортом (штреком), разбуривают из него вертикальными или крутонаклонными веерами скважин и обрушают последовательно по длине в отступающем порядке (см. рис. 3.16). Очередные скважины взрывают после выпуска руды от предыдущей отбойки. Угол наклона забоя можно выбирать как при этажном обрушении с торцевым выпуском.

Производительность труда рабочего на очистных работах с применением самоходного оборудования достигает 140 т/смену; расход подготовительно-нарезных выработок 5—9 м на 1000 т; потери руды около 10%, разубоживание 20-30 %.

Вариант с фронтально-торцевым выпуском имеет разновидности: с прямой подсечкой и с треугольной подсечкой (рис. 3.17, а, б).

Прямую подсечку испытывают на крутой залежи средней мощности. Подэтажные штреки (орты) располагают через увеличенные интервалы. Подэтажи отбивают вертикальными слоями толщиной около 3 м из подсечки, которую образуют из подэтажных штреков (ортов) и продвигают вместе с обрушением слоя.

Рис.3.16. Подэтажное обрушение с торцевым выпуском руды (канадский рудник «Стоби»)

Выпуск и погрузку (с помощью ПДМ) руды ведут по всей ширине подэтажа, в первую очередь освобождают проход около рудного массива, чтобы открыть забой подсечки для бурения шпуров и улучшить проветривание.

Рис. 3.17. Подэтажное обрушение – варианты с фронтально-торцевым выпуском:

а – с прямой подсечкой (шведский рудник «Кируна»); б – с треугольной подсечкой (рудник «Шерегеш»)

Показатели извлечения руды улучшаются, число подэтажных выработок сокращается. Однако создается жесткая взаимозависимость во времени бурения, взрывания и доставки руды. Работы ведутся под рудной консолью, поэтому вариант приемлем лишь при очень устойчивой руде и малом диаметре взрывных скважин.

При треугольной подсечке (см. рис. 3.17, б) консоль поддерживается рудным выступом в интервале между штреками, поэтому устойчивость массива выше.

Рис. 3.18. Способ отработки панели с отбойкой руды «в зажиме» и выпуском на почву подэтажных выработок: а – «шведский вариант»; б – с увеличенной высотой подэтажа; в – с отбойкой крутонаклонными слоями; г – схема расположения штреков.

Подэтажное обрушение с донным выпуском руды. Из подэтажного штрека (орта) нарезают выработки для выпуска руды. Над ними проходят буровые выработки, из которых отбивают руду скважинами на всю оставшуюся высоту подэтажа (рис.3.19). Оптимальную высоту подэтажа можно определить по условию (1.4) из расчета минимальной суммы затрат на подготовительно-нарезные работы, отбойку руды и поддержание выработок и экономического ущерба от потерь и разубоживания.

Рис. 3.19. Подэтажное обрушение с донным выпуском руды (Кривбасс) – вариант со сплошной выемкой и отбойкой наклонными слоями

В подэтажах высотой 20 м и более бурят скважины мощными перфораторами с независимым вращением бура или погружными пневмоударниками.

Доставка руды преимущественно скреперная, реже конвейерная, причем и скреперы и конвейеры применяют иногда в комплексе с вибропобудителями.

Подэтажное обрушение осуществляют со сплошной выемкой панели, или с компенсационными выработками. При сплошной выемке руду отбивают вертикальными или крутонаклонными (см. рис. 3.18) слоями.

Высоту подэтажа 10—15 м, требующую увеличенного объема нарезных работ; применяют только в особенно сложных условиях: в нарушенном массиве, в сравнительно узких целиках между камерами, заполненными закладкой или обрушенными породами и т. п. Штанговые скважины пробуривают из выпускных или подсечных выработок.

В Криворожском бассейне при разработке мощных крутых залежей руд средней крепости распространен вариант с вертикальной разрезной щелью в каждой секции и последующей встречной отбойкой на щель вертикальных слоев веерами скважин.

Подэтажное обрушение с донным выпуском применяют при неблагоприятных условиях для послойного выпуска и слабой руде.

При отбойке руды горизонтальными комплектами глубоких скважин, компенсационное пространство формируют над горизонтом выпуска (траншейная подсечка) (рис. 3.20).

Рис.3.20. Система подэтажного обрушения с отбойкой горизонтальными глубокими скважинами

Требования ПТЭ к системе подэтажного обрушения:

· Систему подэтажного обрушения можно применять для отработки крутопадающих рудных тел мощностью более 3 м, а также при мощности более 7 м с любым углом падения при неустойчивых и средней устойчивости бедных рудах, залегающих в неустойчивых и средней устойчивости вмещающих породах, легко обрушающихся вслед за выемкой руды. Систему подэтажного обрушения можно применять в устойчивых и крепких рудах и вмещающих породах при условии создания искусственной подушки из обрушенных пород.

· Система подэтажного обрушения может применяться с гибкими разделяющими перекрытиями.

· Высота подэтажа определяется проектом с учетом применяемого оборудования, качества руды, способа выпуска, физико-механических свойств руды, пород и других факторов.

· Порядок отработки подэтажа (заходки) при подэтажом обрушении может быть одно- и двух стадийным.

· Отработку запасов подэтажа (заходки) можно производить в две стадии с предварительной выемкой компенсационных камер или в одну стадию с отбойкой руды в зажиме. Выбор способа определяется технико-экономическим сравнением. При отработке рудных тел с неустойчивыми и трещиноватыми рудами следует отдавать предпочтение вариантам системы с однослойной выемкой. При вариантах с двухстадийной выемкой обьем компенсационных камер принимать с учетом разрыхления руды при отбойке.

· При использовании скважин отбойку руды следует вести послойно, а выпуск - через торец заходки или через рудоприемные и выпускные выработки.

· При разработке смежными заходками каждую последующую заходку можно начинать лишь после посадки кровли над предыдущей заходкой.

· При разработке заходками с целиками последние погашать обратным ходом. В первую очередь взрывать боковые целики, после уборки руды погашать потолочину.

· Необходимость крепления заходок при проходке и в период выемки целика устанавливается проектом в зависимости от устойчивости. В закрепленных заходках обуривать потолочину под защитой крепи. Поврежденную крепь заходок восстанавливать в первую очередь.

· 163.Подсечка камеры и разделка рудоприемных и выпускных выработок должны опережать очистную выемку. Угол наклона стенок рудоприемных выработок должен обеспечивать выпуск всей руды самотеком.

· 254.Отработку блока можно вести одновременно несколькими слоями при условии отставания работ по горизонтали в направлении выемки одного слоя от другого не менее 10 м. Очистные работы в смежных блоках с опережением по вертикали не более двукратной высоты слоя во избежание разрыва мата или разделяющего перекрытия.

· Разрешается вести работы в смежных блоках на одном и том же слое при условии обеспечения безопасности работ. При этом расстояние между рабочими забоями не должно быть менее 10 м.

· Запрещается оставлять в слое неотработанные целики руды.

· При отработке рудных тел мощностью до 7 м.отбойку руды глубокими скважинам применять при крепких рудах. При этом необходимо ориентироваться на скважины уменьшенного диаметра.

4. СИСТЕМЫ РАЗРАБОТКИ С ИСКУССТВЕННЫМ ПОДДЕРЖАНИЕМ

ОЧИСТНОГО ПРОСТРАНСТВА

Работы по искусственному поддержанию очистного пространства входят в цикл очистной выемки.

Системы относительно дороги, но при правильной технологии обеспечивают малые потери и разубоживание руды.

Применяются главным образом при добыче ценных руд или в сложных горно-геологических условиях,

4.1. Однослойная выемка с закладкой

Систему применяют преимущественно при невозможности обрушения поверхности в пологих и наклонных залежах мощностью до 4—5 м, устойчивость руды может быть любой, породы висячего бока должны быть устойчивыми. Ценность руды высокая или средняя.

При использовании твердеющей закладки вынимают руду заходками, рудная стенка заходки играет роль опалубки. При сыпучей закладке выемку можно вести забоем-лавой по всей ширине панели.

Отбивают руду шпурами или скважинами уменьшенного диаметра. Доставляют руду самоходным оборудованием или скреперами, а в забое-лаве используют скребковый конвейер или многоковшовое скреперование.

Вслед за выемкой закладывают выработанное пространство.

К этой системе условно можно отнести вариант с креплением призабойного пространства. Применяется при мягких рудах и неустойчивой кровле. Выемку ведут забоем-лавой, в горный комплекс входят комбайн для механической отбойки и передвижная механизированная крепь. Позади крепи выработанное пространство закладывают.

4.2. Система разработки горизонтальными слоями с закладкой

Блок вынимают горизонтальными слоями, начиная с нижнего. Отработанный слой закладывают, оставляя свободным только рабочее пространство. Руду отбивают на поверхность закладки и доставляют по ней механизированным способом.

Условия применения: мощность и угол падения залежи — любые; устойчивая руда; боковые породы крутых залежей — неустойчивые (при устойчивых породах обычно применение системы нецелесообразно). Наиболее часто система применяется при высокой ценности руды, при возгорающейся руде или необходимости сохранения поверхности.

Параметры. Оптимальная высота этажа в крутых и наклонных залежах определяется по минимуму затрат (1.4) с учетом затрат на проходку и поддержание выработок (включая рудоспуски) и затрат на доставку материалов и оборудования.

Высота этажа колеблется от 35 до 60 м в крутых залежах, длина блока при разработке по простиранию от 30 до 100 м. При разработке вкрест простирания ширина камер 5—12 м, целиков 5—10 м.

В вариантах с сыпучей закладкой (рис.4.1) маломощные крутые залежи отрабатывают блоками по простиранию, а мощные крутые и пологие рудные тела отрабатывают в две стадии: камеры — горизонтальными слоями с закладкой, целики — другими системами.

Очистная выемка начинается с уровня кровли штрека. Над штреком иногда оставляют целик толщиной 2—5 м. Отбойка руды обычно шпуровая, доставка механизированная в рудоспуски. Широко используют самоходное оборудование. На поверхности сухой закладки устраивают настил. Иногда руду и закладку доставляют конвейерами.

Рис. 4.1. Варианты системы разработки горизонтальными слоями с сухой закладкой: а – с доставкой руды самоходным оборудованием; б – с доставкой руды скрепером; 1 – откаточный штрек; 2 – блоковый восстающий; 3 – вентиляционный восстающий; 4 – закладочный восстающий; 5 – вентиляционно-закладочный штрек; 6 – скреперная установка; 7 – ПДМ; 8 – бетонный настил; 9 – самоходная буровая установка.

Высота слоя 2—3 м, при устойчивых рудах и боковых породах 4,5—5 м, высота открытого пространства достигает 7—8 м. Шпуры бурят вверх под углом 70° самоходными бурильными установками. Кровлю выравнивают контурным взрыванием горизонтальных шпуров.

По окончании доставки руды из слоя разбирают настил, иногда зачищают в рудоспуск верхнюю часть закладки, обогащенную рудной мелочью.

Широко применяют гидравлическую закладку обесшламленными хвостами обогатительных фабрик или природным песком (рис.4.2).

Рис. 4.2. Система разработки горизонтальными слоями с гидрозакладкой и бетонным настилом: 1 – блоковые восстающие; 2 – рудоспуски и ходовые восстающие в два отделения; 3 – пульпопровод; 4 – гидрозакладка; 5 – бетонный настил; 6 – дренажная труба;

При малоустойчивых боковых породах между кровлей забоя и закладкой оставляют пространство высотой 0,4—0,5 м, а при более устойчивых породах 1,5—3 м.

В закладке по мере повышения ее поверхности наращивают рудоспуски из стальных труб. Иногда рудоспуски выкрепляют каменной кладкой на цементном растворе или железобетонными кольцами. Расстояние между рудоспусками 20—60 м при скреперной доставке руды и до 100 м и более при доставке самоходными машинами. Настил сверху закладки укладывают в каждом слое из металлических листов, деревянных щитов или старых конвейерных лент; иногда покрывают его брезентом. На ряде рудников делают бетонные настилы толщиной 15—20 см, торкретируя закладку жидким раствором быстросхватывающегося бетона. Бетонный настил вдвое дешевле деревянного и через двое суток позволяет работать на самоходном оборудовании. При отсутствии или недостаточной плотности настила потери металла в закладке достигают 20 %.

При твердеющей закладке на очистных работах обычно используют самоходное оборудование. При большой протяженности залежей проводят уклон для заезда самоходного оборудования на все слои. Высота этажа на отдельных зарубежных рудниках достигает 250 м, длина блока 300 м и более. Выемка чаще сплошная.

Рис. 4.3. Система разработки горизонтальными слоями с закладной – вариант с твердеющей закладкой и сплошной выемкой (Норильский комбинат): а – схема вскрытия и подготовки и порядок отработки месторождения (1 – рабочее пространство; 2 – воздухоподающий ствол; 3 – рудопоъемный ствол; 4 – воздухоотводящие стволы; 5 – главный откаточный штрек; 6 – блоковые восстающие; 7 – закладочный горизонт; 8 – границы выемочных лент; 9 – закладка; 10 – границы слоев; 11 - слой): б – отработка панели (1 – откаточный штрек; 2 – штрек для сообщения с панелями; 3 – вентиляционно-закладочные восстающие; 4 – рудоспуски; 5 – уклон; 6 – заезды на слой; 7 – скважины для подачи закладки; 8 – вентиляционно-закладочные штреки

На рудниках Норильского комбината, эксплуатирующих месторождения на большой глубине, систему применяют при сплошной выемке с использованием самоходного дизельного оборудования. Залежь отрабатывают от центра к флангам, забой пересекает всю залежь по длине (рис. 4.3). Перпендикулярно линии забоя пройдены полевые откаточные штреки, которыми нарезаны панели шириной 120—150 м по условию использования ПДМ. Панель разделяют на вертикальные секции шириной 6—8 м, которые вынимают горизонтальными слоями высотой 3 м.

Вентиляционный горизонт имеет ту же схему подготовки, что и откаточный. Рудоспуски, выкрепляемые в закладке, располагают в каждой второй секции.

С каждой стороны залежи имеется уклон от откаточного горизонта до ее почвы. Рудный штрек пройден по всей длине залежи. Из рудного штрека в каждой панели проходят уклон до кровли залежи, из которого нарезают заезды на слои.

На очистных работах используют дизельные бурильные установки «Каво-Дрилл 555», «Бумер-131» на 2—3 колонковых перфоратора и самоходные погрузочно-доставочные машины СТ-5А, СТ-2Б производительностью 500—600 т/смену. Слой закладывают участками длиной 40—60 м, твердеющую смесь подают с вентиляционного горизонта по скважине диаметром 300 мм.

Производительность труда забойного рабочего 60—80 т/смену обеспечивает высокую концентрацию горных работ, расход подготовительно-нарезных выработок 2 м на 1000 т.

Технико-экономические показатели системы: при крепкой руде в месторождениях средней и большой мощности производительность блока (камеры, секции) составляет 1500—3000 т/мес и достигает 6000 т/мес при использовании самоходного оборудования; производительность труда забойного рабочего 15—80 т/смену и более при твердеющей закладке и самоходном оборудовании; расход крепежного леса до 0,01—0,02 м3/т; потери руды при плотном настиле или твердеющей закладке 1—5 %; разубоживание руды от 1—3 до 10 % при неправильных контурах; расход подготовительно-нарезных выработок 2—5 м на 1000 т.

Экономическое сравнение с другими системами разработки можно вести по условию максимизации дохода (1.3).

4.3. Система разработки наклонными слоями с закладкой

Выемку руды ведут наклонными (под углом до 40°) слоями (рис. 4.4); руда и закладочный материал перемещаются в очистном пространстве преимущественно под действием силы тяжести. Закладка возможна лишь сухая.

Условия применения: устойчивая руда; малоустойчивые боковые породы; мощность залежи любая; угол падения не менее 60—70°; правильные контуры залежи; ценная руда. В связи с внедрением самоходного оборудования применяют сплошную выемку. В этом случае (см. рис. 4.4, а, б) забой продвигают по длине этажа. Восстающий в этаже требуется только разрезной. Отбойка шпуровая. Руду, скатывающуюся по откосу, грузят и отвозят самоходным оборудованием. Закладку доставляют до откоса самоходным оборудованием.

При выемке блоками (см. рис. 4.4, в) закладку на откос подают из восстающего. В блоке сначала вынимают треугольники в основании, а затем наклонные слои постоянной длины (основная стадия), после чего погашают треугольную потолочину.

4.4. Система разработки тонких жил с раздельной выемкой

Отработка жил ведется с подрывкой вмещающих пород (рис. 4.5). Боковые породы отбивают отдельно и оставляют в выработанном пространстве в качестве закладки.

Рис.4.4. Система разработки наклонными слоями с закладкой: а—вариант со сплошной выемкой и самоходным оборудованием, стадия закладки; б — то же, стадия доставки руды (1 - самоходный вагон; 2 - настил; 3 - ПДМ); в — вариант с выемкой блоками, разрез по простиранию, проекция на вертикальную плоскость (1,2-откаточный и вентиляционный штреки; 3 – блоковый восстающий для спуска закладки; 5- граница подштрекового целика; 6 - граница выемки слоями постоянной длины)

Руда может быть устойчивой и пониженной устойчивости. Контакты жил должны быть четкими и правильными. Благоприятна различная крепость руд и боковых пород. Руда должна быть весьма ценной.

При крутом падении подрабатывают бок жилы со стороны более четкого и правильного контакта. С опережением на слой отбивают или руду, если она слабее, или пустую породу. Шпуры применяют уменьшенного диаметра, а при малой крепости руды заряды в шпуре рассредоточивают.

При очень ценной руде применяют забойную сортировку. Ширина подработки боковых пород устанавливается из условия полной закладки выработанного пространства:

где MР — мощность жилы; kр — коэффициент разрыхления породы в укладке (1,34—1,5); k3 — коэффициент заполнения выработанного пространства закладкой (0,75—0,8);

kП = 0,85—1 — коэффициент использования породы для закладки, учитывающий, что часть обогащенной закладки может быть счищена в рудоспуск.

При большей выемочной мощности или при мощности жилы менее 0,3 м получается избыток отбитой породы, который выдают из блока.

Рудоспуски в закладке выкрепляют металлическими трубами диаметром 300—500 мм или деревянными трубами диаметром около 700 мм.

Рис. 4.5. Система разработки тонких жил с раздельной выемкой

При устройстве деревянного настила на закладку укладывают доски, на них парусину или пластик, а сверху опять доски для защиты парусины. Производительность труда рабочего на укладке деревянного настила 10 м2/смену. После уборки руды счищают с парусины рудную мелочь в рудоспуски и снимают обогащенный верхний слой закладки (20—30 см). Иногда устраивают бетонный настил.

В пологих залежах блок разрабатывают по восстанию. Руду к рудоспускам доставляют скреперами, конвейерами (скребковыми, иногда передвижными пластинчатыми).

При мощности крутой жилы около 0,3 м производительность блока составляет 100—200 т/мес; производительность труда забойного рабочего 0,8—2 т/смену, редко 3—4 т/смену; расход крепежного леса 0,008—0,04 м3/т; потери руды 7—15%; разубоживание 15—20%; расход подготовительно-нарезных выработок 20—40 м на 1000 т.

4.5. Нисходящая слоевая выемка с твердеющей закладкой

Система применяется для выемки неустойчивых ценных руд, особенно при высокой их возгораемости или при необходимости поддержания земной поверхности. Крутые залежи могут быть любой мощности, пологие должны иметь мощность не ниже средней. Вмещающие породы могут быть любой устойчивости.

Блок отрабатывают слабо наклонными слоями, начиная с верхнего (рис. 4.6). Слои вынимают заходками, которые затем заполняют твердеющей закладкой. Работы ведутся под защитой закладочного массива.

Высота слоя 3—4 м, ширина заходок 3,5—7 м в зависимости от устойчивости кровли, представленной закладочным массивом. Наклон заходок (4—10°) немного превышает угол растекания закладочной смеси

Рис. 4.6. Нисходящая слоевая выемка с твердеющей закладкой

Рис. 4.6. Нисходящая слоевая выемка с твердеющей закладкой

На бурении и доставке руды используют преимущественно самоходное оборудование легкого типа. При запасе залежи менее 30—50 тыс. т предпочтительнее скреперная доставка руды.

Закладочную смесь подают по трубам по возможности без перерывов для получения монолитного закладочного массива. На границе с заложенной заходкой работы начинают через 5—7 сут, а снизу через две недели.

На глубинах 500—1000 м и более вести выемку без крепления заходок можно лишь при увеличенной прочности закладочных смесей и при образовании в нижней части слоя железобетонной конструкции за счет укладки в заходку металлических элементов перед заполнением ее закладочной смесью. Эти элементы могут быть подвешены к металлическим лежням вышележащего слоя.

При разработке небольших обособленных залежей руд средней крепости с применением легких ПДМ и площади блока 1000—1500 м2 производительность блока составляет 7—10 тыс. т/мес; производительность труда забойного рабочего 30—60 т/смену; расход подготовительно-нарезных выработок 8—12 м на 1000 т; потери руды

3—5 %, разубоживание 8—10 %.

Требования ПТЭ к системам с закладкой:

Общие требования к системам с закладкой:

Дата добавления: 2016-12-16; просмотров: 2432;