Перекачка высоковязких и высокозастывающих нефтей

В настоящее время добываются значительные объемы нефти, обладающей высокой вязкостью при обычных температурах или содержащей большое количество парафина и вследствие этого застывающей при высоких температурах. Перекачка такой нефти по трубопроводам обычным способом затруднена. Поэтому для ее транспортировки применяют специальные методы:

• перекачку с разбавителями;

• гидротранспорт высоковязкой нефти;

• перекачку термообработанной нефти;

• перекачку нефти с присадками;

• перекачку предварительно подогретой нефти.

Перекачка высоковязкой и высокозастывающей нефти с разбавителямиявляется одним из эффективных и доступных способов улучшения реологических свойств высоковязких и высокозастывающих нефтей. В качестве углеводородных разбавителей используют газовый конденсат и маловязкие нефти.

Использование разбавителей позволяет довольно существенно снизить вязкость и температуру застывания нефти. Это связано с тем, что, во-первых, понижается концентрация парафина в смеси, так как часть его растворяется легкими фракциями разбавителя. Во-вторых, при наличии в разбавителе асфальтосмолистых веществ последние, адсорбируясь на поверхности кристаллов парафина, препятствуют образованию прочной структурной решетки.

В общем случае выбор типа разбавителя производится с учетом эффективности его воздействия на свойства высоковязкой и высоко - застывающей нефти, затрат на получение разбавителя, его доставку на головные сооружения нефтепровода и на смешение.

Гидротранспорт высоковязкой и высокозастывающей нефтиможет осуществляться несколькими способами:

• перекачка нефти внутри водяного кольца. Однако широкого распро-странения данный способ транспорта не получил из-за сложности изготов-ления винтовых нарезок на внутренней поверхности труб. Кроме того, в результате отложения парафина нарезка засоряется и водяное кольцо у стенки не формируется, что резко ухудшает параметры перекачки; перекачка водонефтяной смеси в виде эмульсии типа «нефть в воде». Сущность этого способа состоит в том, что высоковязкая нефть и вода смешиваются перед перекачкой в такой пропорции, чтобы образовалась эмульсия типа «нефть в воде». В этом случае капли нефти окружены водяной пленкой и поэтому контакта нефти со стенкой трубы не происходит. Для стабилизации эмульсий и придания стенкам трубопровода гидрофильных свойств, т. е. способности удерживать на своей поверхности воду, в них добавляют поверхностно-активные вещества (ПАВ). Устойчивость эмульсии типа «нефть в воде» зависит от типа и концентрации ПАВ, температуры, режима течения потока, соотношения воды и нефти в смеси. Недостатком данного способа гидротранспорта является опасность инверсии фаз, т. е. превращения эмульсии «нефть в воде» в эмульсию «вода в нефти» при изменении скорости или температуры перекачки. Такая эмульсия имеет вязкость даже большую, чем вязкость исходной нефти. Кроме того, при прохождении эмульсии через насосы она очень интенсивно перемешивается и впоследствии ее сложно разделить на нефть и воду;

• послойная перекачка нефти и воды. В этом случае вода, как более тяжелая жидкость, занимает положение у нижней образующей трубы, а нефть − у верхней. Поверхность раздела фаз в зависимости от скорости перекачки может быть как плоской, так и криволинейной. Уменьшение гидравлического сопротивления трубопровода в этом случае происходит в связи с тем, что часть нефти контактирует не с неподвижной стенкой, а с движущейся водой. Данный способ перекачки также не может быть применен на трубопроводах с промежуточными насосными станциями, так как это привело бы к образованию стойких водонефтяных эмульсий.

Перекачка термообработанной нефти,как и перекачка с разбавителями, осуществляется при температуре окружающей среды. Способ транспортировки возможен потому, что перед закачкой в трубопровод нефть подвергается термообработке − тепловой обработке, предусматривающей ее нагрев до температуры, превышающей температуру плавления парафинов, и последующее охлаждение с заданной скоростью, для улучшения реологических параметров. Эффективность термообработки зависит от температуры подогрева, скорости охлаждения и состояния нефти (статика или динамика) в процессе охлаждения. Оптимальная температура подогрева при термообработке находится экспериментально, наилучшие условия охлаждения − в статике.

Перекачка с присадкамипредусматривает введение в поток высокомолекулярных веществ, улучшающих реологические свойства высоковязкой нефти. Присадки вводятся в нефть при температуре 60 − 70 °С, когда основная масса парафинов находится в растворенном состоянии. При последующем охлаждении молекулы присадок адсорбируются на поверхности выпадающих из нефти кристаллов парафина, мешая их росту. В результате образуется текучая суспензия кристаллов парафина в нефти.

Наиболее распространенным способом трубопроводного транспорта высоковязкой и высокозастывающей нефти в настоящее время является их перекачка с подогревом(«горячая перекачка»).

В этом случае резервуары оборудованы системой подогрева нефти до температуры, при которой возможна ее откачка подпорными насосами. Они прокачивают нефть через дополнительные подогреватели и подают на прием основных насосов. Ими нефть закачивается в магистральный трубопровод.

По мере движения в магистральном трубопроводе нефть за счет теплообмена с окружающей средой остывает. Поэтому по трассе трубопровода через каждые 25 − 100 км устанавливают пункты подогрева. Промежуточные насосные станции размещают в соответствии с гидравлическим расчетом, но обязательно совмещают с пунктами подогрева, чтобы облегчить их эксплуатацию. В конце концов нефть закачивается в резервуары конечного пункта, также оборудованные системой подогрева.

В настоящее время в мире эксплуатируются более 50 «горячих» магистральных трубопроводов. Крупнейшим из них является нефтепровод «Узень – Гурьев – Куйбышев».

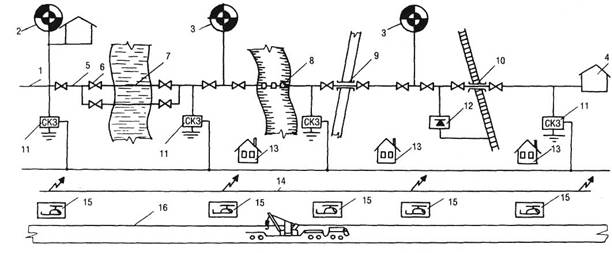

Рисунок 4 − Состав сооружений магистрального нефтепровода:

Рисунок 4 − Состав сооружений магистрального нефтепровода:

1 − подводящий трубопровод; 2 − головная нефтеперекачивающая станция; 3 − промежуточная нефтеперекачивающая станция; 4 − конечный пункт; 5 − линейная часть; 6 − линейная задвижка; 7 − дюкер; 8 − надземный переход; 9 − переход под автодорогой: 10 −переход под железной дорогой; 11 − станция катодной защиты; 12− дренажная установка; 13 – дом обходчика; 14 − линия связи; 15− вертолетная площадка; 16 − вдоль трассовая дорога.

Промежуточная НПС, находящаяся в начале эксплуатационного участка, является для него головной НПС, а промежуточная НПС, находящаяся в конце эксплуатационного участка − конечным пунктом для него. Состав сооружений промежуточных НПС, расположенных на концах эксплуатационного участка, отличается от обычных наличием резервуарных парков. Таким образом, магистральный нефтепровод большой протяженности состоит как бы из нескольких последовательно соединенных нефтепроводов протяженностью не более 600 км каждый.

К линейным сооруженияммагистрального нефтепровода относятся:

1) собственно трубопровод (или линейная часть); 2) линейные задвижки; 3) средства защиты трубопровода от коррозии (станции катодной и протекторной защиты, дренажные установки); 4) переходы через естественные и искусственные препятствия (реки, дороги и т. п.); 5) линии связи; 6) линии электропередачи; 7) дома обходчиков; 8) вертолетные площадки; 9) грунтовые дороги, прокладываемые вдоль трассы трубопровода.

2) Трубы магистральных нефтепроводов (а также нефтепродуктопроводов и газопроводов) изготавливают из стали, так как это экономичный, прочный, хорошо сваривающийся и надежный материал.

По способу изготовления трубы для магистральных нефтепроводов подразделяются на бесшовные, сварные с продольным швом и сварные со спиральным швом. Бесшовные трубы применяют для трубопроводов диаметром до 529 мм, а сварные − при диаметрах 219 мм и выше.

Наружный диаметр и толщина стенки труб стандартизированы. В связи с большим разнообразием климатических условий при строительстве и эксплуатации трубопроводов трубы подразделяют на две группы: в обычном и в северном исполнении. Трубы в обычном исполнении применяют для трубопроводов, прокладываемых в средней полосе и в южных районах страны (температура эксплуатации 0 °С и выше, температура строительства − 40 °С и выше). Трубы в северном исполнении применяются при строительстве трубопроводов в северных районах страны (температура эксплуатации минус 20 − 40 °С, температура строительства минус 60 °С).

В соответствии с принятым исполнением труб выбирается марка стали.

Трубы для магистральных нефтепроводов изготавливают из углеродистых и низколегированных сталей.

Основными поставщиками труб большого диаметра (529 − 1220 мм) для магистральных трубопроводов являются Челябинский трубопрокатный, Харцызский трубный, Новомосковский металлургический и Волжский трубный заводы.

Трубопроводная арматура предназначена для управления потоками нефти, транспортируемыми по трубопроводам. По принципу действия арматура делится на три класса: запорная, регулирующая и предохранительная.

Запорная арматура (задвижки) служит для полного перекрытия сечения трубопровода, регулирующая (регуляторы давления) − для изменения давления или расхода перекачиваемой жидкости, предохранительная (обратные и предохранительные клапаны) − для защиты трубопроводов и оборудования при превышении допустимого давления, а также предотвращения обратных токов жидкости.

Задвижкаминазываются запорные устройства, в которых проходное сечение перекрывается поступательным перемещением затвора в направлении, перпендикулярном направлению движения нефти. Конструктивно задвижка представляет собой цельный литой или сварной корпус, снабженный двумя патрубками для присоединения к трубопроводу (с помощью фланцев или сварки) и шпиндель, соединенный с запорным элементом и управляемый с помощью маховика или специального привода. Место выхода шпинделя из корпуса герметизируется с помощью сальникового уплотнения. По конструкции уплотнительного затвора задвижки делятся на клиновые и параллельные. На магистральных нефтепроводах задвижки оснащают электроприводом.

Регуляторы давления– это устройства, служащие для автоматического поддержания давления на требуемом уровне. В соответствии с тем, где поддерживается давление − до или после регулятора, − различают регуляторы типа «до себя» и «после себя».

Предохранительными клапанаминазываются устройства, предотвращающие повышение давления в трубопроводе сверх установленной величины. На нефтепроводах применяют мало- и полноподъемные предохранительные клапаны закрытого типа, работающие по принципу сброса части жидкости из места возникновения повышенного давления в специальный сборный коллектор.

Обратным клапаном называется устройство для предотвращения обратного движения среды в трубопроводе. При перекачке нефти применяют клапаны обратные поворотные − с затвором, вращающимся относительно горизонтальной оси. Арматура магистральных нефтепроводов рассчитана на рабочее давление 6,4 МПа.

Средства защиты трубопроводов от коррозии.

Трубопровод, уложенный в грунт, подвергается почвенной коррозии, а проходящий над землей − атмосферной. Оба вида коррозии протекают по электрохимическому механизму, т. е. с образованием на поверхности трубы анодных и катодных зон. Между ними протекает электрический ток, в результате чего в анодных зонах металл труб разрушается.

Для защиты трубопроводов от коррозии применяются пассивные и активные средства и методы. В качестве пассивного средстваиспользуются изоляционные покрытия, к активным методамотносится электрохимическая защита.

После ввода трубопровода в эксплуатацию производится регулировка параметров работы системы их защиты от коррозии. При необходимости с учетом фактического положения дел могут вводиться в эксплуатацию дополнительные станции катодной и дренажной защиты, а также протекторные установки.

Насосно-силовое оборудование.

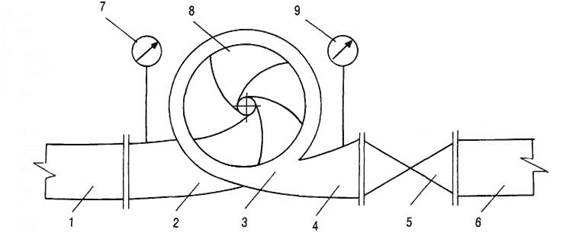

Насосаминазываются гидравлические машины, которые служат для перекачки жидкостей. При трубопроводном транспорте нефти используются в основном центробежные насосы. Конструктивно (рис. 5) они представляют собой улитообразный корпус (элементами которого являются спиральная камера (3), всасывающий (2) и нагнетательный (4) патрубки), внутри которого вращается закрепленное на валу рабочее колесо (8). Последнее состоит из двух дисков, между которыми находятся лопатки, загнутые в сторону, обратную направлению вращения.

Рисунок 5 − Схема насосной установки на базе центробежного насоса:

1 − всасывающий трубопровод; 2 − всасывающий патрубок насоса; 3 − спиральная камера; 4 − нагнетательный патрубок; 5− напорная задвижка; 6 − напорный трубопровод; 7 − мановакуумметр; 8 − рабочее колесо; 9 – манометр.

Принцип работы центробежных насосов следующий. Из всасывающего трубопровода через всасывающий патрубок жидкость поступает на быстровращающиеся лопатки рабочего колеса (8), где под действием центробежных сил отбрасывается к периферии насоса. Таким образом, механическая энергия вращения вала двигателя преобразуется в кинетическую энергию жидкости. Двигаясь по спиральной камере (3), жидкость попадает в расширяющийся нагнетательный патрубок (4), где по мере уменьшения скорости увеличивается давление жидкости. Далее через напорную задвижку (5) жидкость поступает в напорный трубопровод (6). Для контроля за работой насоса измеряют давление в его всасывающем и нагнетательном патрубках с помощью мановакууметра (7) и манометра (9).

Для успешного ведения перекачки на входе в центробежные насосы должен поддерживаться определенный подпор. Его величина не должна быть меньше некоторого значения, называемого допустимым кавитационным запасом.

По величине развиваемого напора центробежные насосы магистральных нефтепроводов делятся на основные и подпорные. В качестве основных используются нефтяные центробежные насосы серии НМ.

Марка насосов расшифровывается следующим образом: Н − насос, М − магистральный, первое число после букв – подача насоса (м3/ч) при максимальном кпд, второе число – напор насоса (м) при максимальном кпд. Насосы НМ на небольшую подачу (до 710 м3/ч) − секционные, имеют три последовательно установленных рабочих колеса с односторонним входом жидкости. Остальные насосы являются одноступенчатыми и имеют рабочее колесо с двусторонним входом, обеспечивающим разгрузку ротора от осевых усилий.

Основное назначение подпорных насосов − создание на входе в основные насосы подпора, обеспечивающего их устойчивую работу. При подачах 2500 м3/ч и более применяются подпорные насосы серии НМП. При меньших подачах используются насосы серии НД (насос с колесом двустороннего всасывания). Цифра в марке − это диаметр всасывающего патрубка, выраженный в дюймах. Применяются также насосы марки НПВ (Н − насос; П − подпорный; В − вертикальный). Это одноступенчатые насосы, располагаемые ниже поверхности земли в металлическом или бетонном колодце («стакане»).

В качестве привода насосов используются электродвигатели синхронного и асинхронного типа. В зависимости от исполнения электродвигатели могут быть установлены в общем зале с насосами или в помещении, отделенном от насосного зала газонепроницаемой стеной. Взрывозащищенное исполнение электродвигателей, применяемых в общих залах нефтенасосных, достигается продувкой корпуса электродвигателя воздухом под избыточным давлением.

Основные и подпорные насосы устанавливаются соответственно в основной и в подпорной насосных.

При обычном исполнении электродвигателей их устанавливают в отдельном зале, герметично изолированном от насосного зала специальной стеной. В этом случае место прохождения через разделительную стену вала, соединяющего насос и электродвигатель, имеет конструкцию, препятствующую проникновению через него паров нефти.

Дата добавления: 2016-12-09; просмотров: 10183;