Прогрев литейной формы

Согласно технологии, следующий необходимый элемент оборудования литейной – муфельная печь ЭМП. Нагрев опок осуществляется автоматически по программам с устанавливаемой скоростью 1...10°С/мин до 1050°С. При ступенчатом нагреве программа может содержать до 9 участков типа НАГРЕВ, ВЫДЕРЖКА, ОХЛАЖДЕНИЕ, следующих в задаваемом порядке, длительности участков выдержки могут устанавливаться до 17 часов. ЭМП хранит 12 таких программ нагрева. На дисплее ЭМП отображается вся необходимая информация – этап программы, температура, времена от начала и до конца участка и программы.

В ЭМП 12.Х размещается 6 опок Х6 или 3 типоразмера Х9. Предусмотрены возможности установки таймера включения программ в любое время при работе «через ночь» или через несколько дней, а также немедленный старт двух, наиболее часто используемых, программ.

Важный фактор, требующий учета для точного литья – расширение. Этот процесс для каждой паковочной массы протекает по-разному. Он зависит не только от вида и концентрации жидкости для замешивания, но и от состава наполнителей, пропорции связующих веществ и наполнителей.

Общее расширение обуславливается ходом химических реакций при затвердевании (схватывании) и структурными изменениями при нагреве опок. Для прочности и огнеупорности литейной формы необходима относительно крупная фракция наполнителя. Для получения гладкой поверхности добавляется кварцевый порошок с размером частиц около 5 мкм. Он заполняет пространство между крупными зернами. Разные размеры частиц и точно подобранная пропорция влияют на общее расширение паковочной массы.

Уже на этапе отверждения паковочная масса увеличивается в объёме, образуется новое соединение. Растущие кристаллы и застывший кремнезём влияют на расширение.

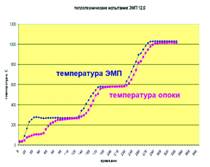

Процесс термического расширения проходит в несколько этапов. При нагреве камеры до 230°С наблюдается незначительное расширение вследствие химической реакции между компонентами паковочной массы. При этом выделяется связанная кристаллическая вода, которая испаряется вместе со свободной водой – температура опоки остаётся около 100°С до конца испарения. Из графика экспериментальных данных, полученных на муфельной печи ЭМП 12.Х, видно, что процесс удаления воды продолжается около 50 минут.

Следующее чёткое расширение происходит при температуре между 230°С и 270°С, обусловленное преобразованием кристаллической решетки кристобалита. В этом критическом интервале температур слишком быстрый нагрев вызывает большое механическое напряжение в материале, что приводит к образованию трещин в опоках. Изменение объема вследствие преобразования кристобалита в этом температурном интервале также сопровождается выделением остатков влаги. Из графика можно определить продолжительность этапа нагрева и выдержки при 270°С – около 2-х часов. При наличии сушильной печи опоки выдерживаются в ней при этой температуре 1 час, а затем 1 час – в муфельной печи с последующим продолжением нагрева – такой подход оптимизирует загрузку и использование ресурса оборудования.

Процесс расширения продолжается до преобразования кристаллической решетки кварца при температуре 573°С – после этого термическое расширение, в основном, завершено. Между 573°С и 590°С можно сделать выдержку при температуре 580°С, однако, для процесса расширения преобразование кварца не является столь критическим, как преобразование кристобалита, поэтому эта дополнительная стадия необязательна, если необходимость в ней не указана в инструкции на материал.

Шоковые массы являются хорошей альтернативой классическим с точки зрения экономии времени, поскольку значительно сокращают процесс предварительного нагрева литейной формы. У этих паковочных масс, по сравнению с обычными, расширение в процессе затвердения больше, чем термическое. Благодаря этому давление, дополнительно возникающее при предварительном нагреве за счет термического расширения и выделения водяного пара и аммиака, не повышается. Если при прогреве обычных масс необходимы стадии выдержки, чтобы снизить давление, создающееся при термическом расширении кварца и кристобалита (выдержка также способствует медленному удалению влаги), то для шоковых масс температура в муфельной печи при установке опок намного выше, чем температура кристобалитового или кварцевого скачка наполнителей.

Для предварительной выплавки воска, сушки огнеупорных моделей используют сушильную печь ЭПС с нагревом до 300?С, программа которой предусматривает установку температуры и скорости нагрева, времени выдержки.

Использование сушильной печи служит эффективным дополнением к технологическому процессу, сокращению времени на прокаливание формы в муфельной печи и увеличению срока службы ЭМП, получению более качественных литейных форм.

Рис.22 Рис.23

Литьё

Последующий этап литья так же следует рассмотреть на возможные ошибки, ведущие к браку.

Одна из них – перегрев металла, и одно из следствий этого перегрева – шероховатая поверхность отливки в результате разрушения паковочной массы от воздействия перегретого металла, и проникновения этого металла в поры стенок формы.

При неправильном расположении отливаемой детали относительно направления вращения центрифуги могут не проливаться элементы тонких протяженных конструкций, например каркасов дуговых протезов.

Поскольку стоматологические литейные установки крайне редко оснащены приборами для контроля температуры расплава, момент заливки определяется «на глаз» и, если металл недогрет, возможны недоливы.

Результат будет аналогичным, если между окончанием плавки и началом заливки слишком большой промежуток времени и металл успевает остыть.

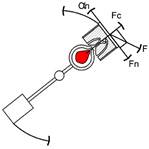

Существует специфический дефект литья, характерный для некоторых моделей центробежных литейных установок. Он возникает в результате слишком резкого пуска центрифуги и гидравлического удара, а так же неодинакового времени схватывания металла в различных по толщине частях отливки.

Дефект имеет вид кольцевой трещины с ровными совпадающими краями.

От многих подобных дефектов страхует литейщика работа на индукционной полупроводниковой литейной установке УЛП с версии 2.2 и выше. Контроль и возможность управления мощностью генератора в ходе плавки, наличие системы оповещения о полном расплавлении металла с последующими секундными звуковыми метками позволяют литейщику правильно определить момент перехода к розливу металла. Электропривод опускания индуктора с последующим автозапуском центрифуги позволяют начать розлив не более чем через 0.5с от момента прекращения работы генератора. Управление пуском и скоростью вращения центрифуги позволяют выбрать оптимальный режим заливки расплава в литейную форму.

Рис.24 Рис.25

Дата добавления: 2016-12-09; просмотров: 4120;