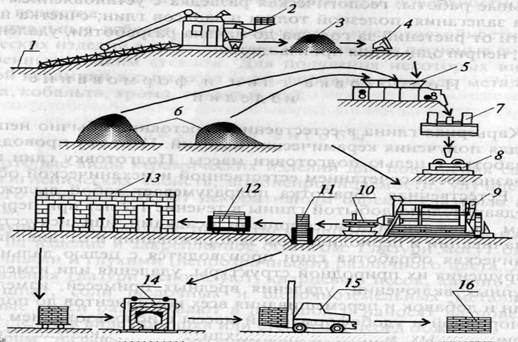

Общая схема производства конструкционных керамических изделий

Все разнообразие керамических материалов производится в принципе по однотипной схеме, включающей в себя следующие технологические переделы: добычу сырьевых материалов, подготовку сырьевой массы, формование изделий, сушку и обжиг.

Добыча глины осуществляется на карьерах обычно открытым способом экскаваторами и транспортируется на предприятие керамических изделий рельсовым, автомобильным или другим видом транспорта.

В зависимости от вида изготовляемой продукции, вида и свойств сырья массу приготовляют пластическим, жестким, полусухим, сухим и шликерным способами. Способ приготовления массы определяет и способ формования, и название в целом способа производства.

При пластическом способе подготовки массы и формования исходные материалы при естественной влажности или предварительно высушенные смешивают с добавками воды до получения теста с влажностью от 18 до 28%. Этот способ производства керамических строительных материалов является наиболее простым, наименее металлоемким и потому наиболее распространенным. Он применяется в случаях использования среднепластичных и умереннопластичных, рыхлых и влажных глин с умеренным содержанием посторонних включений, хорошо размокающих и превращающихся в однородную массу. На рис.1.приведена одна из технологических схем производства кирпича пластическим способом.

.

.

Рис. 1. Технологическая схема производства керамического кирпича:

1 - карьер глины; 2 - экскаватор; 3 - глинозапасник; 4 - вагонетка-5 - ящичный подаватель; 6 - добавки; 7 - бегуны; 8 - вальцы 9 - ' ленточный пресс; 10 - резак;

11 - укладчик; 12 - тележка- 13 - сушильные камеры; 14 - туннельная печь;

15 - самоходная тележка; 16 - склад

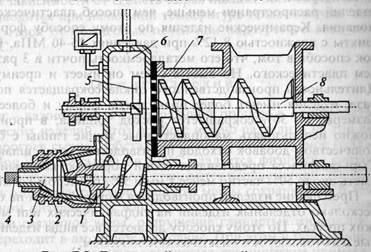

Набор и разновидности машин для подготовки массы могут отличаться от приведенных на рис.1. в зависимости от свойств сырья и добавок. Однако формование при пластическом способе всегда производится на машине одного принципа действия - ленточном шнековом прессе (рис. 2) с вакуумированием и подогревом или без них. Вакуумирование и подогрев массы при прессовании позволяет улучшить ее формовочные свойства, увеличить прочность обожженного изделия до 2-х раз. В корпусе пресса вращается шнек-вал с винтовыми лопастями. Глиняная масса перемещается с помощью шнека к сужающейся переходной головке, уплотняется и выдавливается через мундштук в виде непрерывного бруса или ленты, или трубы под давлением 1,6-7 МПа.

|

Рис. 2. Ленточный вакуумный пресс

1 - шнековый вал; 2 - прессовая головка; 3 - мундштук; 4- глиняный брус;

5 - крыльчатка; 6 - вакуум-камера; 7 - решетка; 8 – глиномялка.

Жесткий способ формования является разновидностью современного развития пластического способа. Влажность формуемой массы при этом способе колеблется от 13% до 18%. Формование осуществляется на мощных вакуумных шнековых или гидравлических прессах. Вакуум-пресс итальянской фирмы "Бонджени", например, создает давление прессования до 20 МПа. В связи с тем, что "жесткое" формование осуществляется при относительно высоких 10-20 МПа давлениях, могут быть использованы менее пластичные и с естественной низкой влажностью глины. При этом способе требуются меньшие энергетические затраты на сушку, а получение изделия сырца с повышенной прочностью позволяет избежать некоторые операции в технологии производства, обязательные при пластическом способе. Формование при пластическом и жестком способах завершается разрезкой непрерывной ленты отформованной массы на отдельные изделия на резательных устройствах. Эти способы формования наиболее распространены при выпуске: сплошных и пустотелых кирпичей, камней, блоков и панелей.

Полусухой способ производства строительных керамических изделий распространен меньше, чем способ пластического формования. Керамические изделия по этому способу формуют из шихты с влажностью 8-12% при давлениях 15-40 МПа. Недостаток способа в том, что его металлоемкость почти в 3 раза выше, чем пластического. Но вместе с тем он имеет и преимущества. Длительность производственного цикла сокращается почти в 2 раза; изделия имеют более правильную форму и более точные размеры; до 30% сокращается расход топлива; в производстве можно использовать малопластичные тощие глины с большим количеством добавок отходов производства - золы, шлаков и др. Сырьевая масса представляет собой порошок, который должен иметь около 50% частиц менее 1 мм и 50% размером 1-3 мм.

Прессование изделий производится в пресс-формах на одно или несколько отдельных изделий на гидравлических или механических прессах. По этому способу делаются все виды изделий, которые изготовляются и пластическим способом.

Производственные дефекты. Из-за слишком быстрой сушки и нагрева при обжиге кирпич деформируется, и на его поверхности появляются трещины.

При недостаточной температуре обжига получается недожженный кирпич (недожог) алого цвета, который не применяют из-за низкой прочности, водостойкости и морозостойкости.

При слишком высокой температуре обжига получается пережженный фиолетово-бурый кирпич (пережог — «железняк») повышенной плотности, с оплавленной поверхностью и искаженной формой.

У керамических изделий встречается скрытый дефект, называемый «дутик», который может проявиться не сразу, а после того, как кирпич (камень) достаточное время находился во влажном состоянии. В этом случае происходят выколы и разрушение поверхности. В глубине выкола хорошо виден белый порошок или белая тестообразная масса.

Причина таких дефектов — небрежность подготовки сырьевой массы. Если в исходном сырье встречаются куски известняка или другой карбонатной породы состава СаСО3, то в случае, когда сырьевая масса не измельчается достаточно тонко, в свежеотформованном изделии могут оказаться кусочки известняка размером 1...5 мм. При обжиге они превращаются в оксид кальция (негашеную известь):

СаСО3 à СаО à СО2

Негашеная известь при контакте с водой превращается в гидроксид кальция («гасится») с увеличением в объеме. Это приводит к выколам и разрушению изделий.

Стеновые керамические материалы

Кирпич и керамические камни

К группе стеновых изделий относятся: кирпич керамический обыкновенный, эффективные керамические материалы (кирпич пустотелый, пористо-пустотелый, легкий, пустотелые камни, блоки и плиты), а также крупноразмерные блоки и панели из кирпича и керамических камней.

Керамические кирпичи и камни изготовляют из легкоплавких глин с добавками или без них и применяются для кладки наружных и внутренних стен и других элементов зданий и сооружений, а также для изготовления стеновых панелей и блоков.

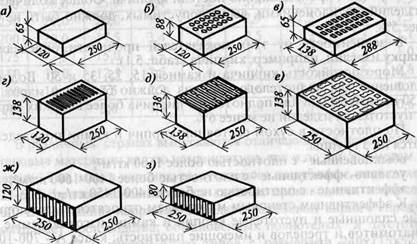

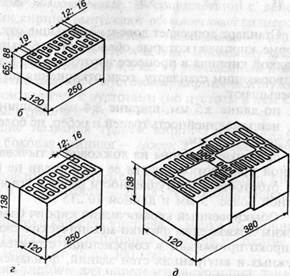

В зависимости от размеров кирпич и камни подразделяются на виды: кирпич обыкновенный (рис. 1. а), утолщенный (рис. 1. б), модульный (рис. 1. в), камень обыкновенный (рис. 1. г), укрупненный (рис.1. д), модульный (рис. 1. е) и с горизонтальным расположением пустот (рис. 1 ж, з.),

Рис. 1. Типы керамического кирпича и камня:

Кирпич: а) обыкновенный; б) утолщенный; в) модульный камень; г) обыкновенный; д)укрупненный; е)модульный; ж), з.) с горизонтальным расположением пустот

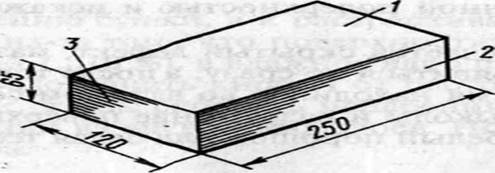

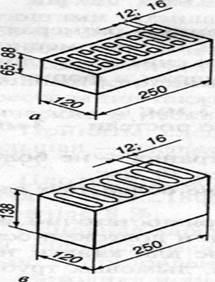

Рис.2. Кирпич керамический обыкновенный.

(а) – пластического; (б) – полусухого формования

1 – Постель; 2 – Ложок; 3 – Тычок.

Кирпич керамический обыкновенный. В соответствии с действующими стандартами кирпич выпускают обыкновенный размером 250 Х 120 Х 65 мм; реже производится утолщенный — 250 Х 120 Х 88 мм и модульный — 288 Х 138 Х 65 мм. Поскольку масса одного кирпича не должна превышать 4,3 кг, то утолщенный и модульный кирпичи обычно делают с пустотами; кирпич полусухого прессования также производится с пустотами (но пустоты в нем конические и несквозные) (рис.2.б).

Приняты следующие названия граней кирпича (рис.2, а):

большая — постель 1, боковая длинная - ложок 2, торцовая – тычок 3.

Плотность обыкновенного полнотелого керамического кирпича -1600...1800 кг/м3; пористость — 28...35 %; водопоглощение не менее 8 %.

Основная характеристика качества кирпича — марка по прочности, определяемая по результатам испытания кирпича на сжатие и изгиб. Установлено 8 марок: от 75 до 300 (табл. 1).

По морозостойкости для кирпича установлены четыре марки: F75, F25; F35 , F50 и др. При оценке морозостойкости испытания на «замораживание — оттаивание» проводят до появления внешних повреждений (трещин, отколов, шелушения поверхности), не допускаемых стандартом.

Стандарт допускает довольно большие отклонения в размерах и форме кирпича, которые объясняются большой и неравномерной . усадкой кирпича в процессе изготовления. Кирпич считается удовлетворяющим стандарту, если отклонения по размерам и форме не превышают:

по длине ±4 мм, ширине ±3 мм, толщине ±3 мм;

непрямолинейность граней и ребер, не более: по постели — 3 мм,

по ложку — 4 мм;

сквозные трещины на ложковой и тычковой гранях — не более одной при протяженности ее по постели не более 30 мм;

отбитости и притупленности ребер и углов — не более двух глубиной более 5 мм и длиной 10...15 мм.

Обыкновенный керамический кирпич благодаря достаточно высоким показателям физико-механических свойств и долговечности широко применяют в современном строительстве для кладки наружных и внутренних стен зданий, фундаментов, дымовых труб и других конструкций.

Кирпич полусухого прессования нельзя применять для кладки цоколей, фундаментов и наружных стен влажных помещений.

На складах кирпич хранят в штабелях высотой до 1,6 м, уложенным на ребро (ложковую грань).

При механизированной погрузке, разгрузке и транспортировании используют деревометаллические поддоны, на которые кирпич укладывают на ребро с перевязкой или «в елочку» (с наклоном в 45° к центру пакета). Чтобы уложить кирпич «елочкой», к торцам поддона прибивают треугольные бруски. Благодаря такой укладке пакеты с кирпичом можно перевозить на обычных автомобилях без дополнительных креплений. Погрузку, разгрузку и подачу пакетов на рабочее место выполняют с применением специальных футляров. Без поддонов кирпич перевозят уложенным в штабель с перевязкой; транспортирование навалом запрещается, так как при этом много кирпича бьется.

Пустотелый кирпич и керамические камни. У обыкновенного керамического кирпича есть два существенных недостатка: относительно высокая плотность (1600... 1800 кг/м3) и небольшие размеры. Высокая плотность предопределяет и большую теплопроводность кирпича, и, как следствие, большую толщину стен (в средней полосе России традиционная толщина стен 51 и 64 см) и их большую массу.

|

Рис..3. Кирпич керамический пустотелый и керамические камни:

а — кирпич с 18 пустотами (пустотность 27 и 36 %);

б - кирпич с 28 пустотами (пустотность 32 и 42 %);

в — камень с 7 пустотами (пустотность 25 и 33 %);

г — камень с 18 пустотами (пустотность 27 и 36 %);

д— укрупненный камень для кладки стены в «один камень» (пустотность 45%)

|

Рис. 4. Некоторые виды экструзионных керамических камней

с горизонтальными пустотами:

а — камень с 11 пустотами; б — камень с тремя пустотами;

в — укрупненный камень с 30 пустотами и пустотой для захвата при кладке

( общая пустотность 45%)

Небольшой размер обыкновенного кирпича объясняется двумя причинами:

- масса кирпича, укладываемого вручную, не должна превышать 4,3 кг;

- получение крупного массивного керамического изделия затруднительно, так как сушка и обжиг таких изделий протекает долго и, как правило, сопровождается большими деформациями и растрескиванием изделий.

Решение этих проблем возможно путем формования крупноразмерных керамических изделий со сквозными пустотами. Наличие пустот не только снижает массу и, соответственно, плотность изделий, но и ускоряет и облегчает процессы сушки и обжига, так как изделие прогревается быстрее и равномернее через наружные и внутренние поверхности. А именно неравномерность влажности и температуры по сечению изделия вызывают коробление и растрескивание. Поэтому пустотелые камни и кирпич имеют меньше дефектов и прочность их, несмотря на большой процент пустот (до 45 %), такая же, как у полнотелого кирпича.

Эти же пустоты снижают плотность кирпича и камней до 1400...1200 кг/м3 и, соответственно, теплопроводность до 0,6... 0,4 Вт/(м • К). За пустотелым кирпичом и камнями укрепилось название «эффективная керамика».

Пустотелыми считаются кирпич и камни, объем пустот, которых более 13 %. Форма и размер пустот могут быть различными (рис.3). Расположение пустот преимущественно вертикальное, но допустим выпуск кирпича и камней с горизонтально расположенными пустотами (рис. 4).

Керамическими камнями называют штучные стеновые изделия размером от 250 Х 120 Х 138 мм (сдвоенный по высоте кирпич) и до укрупненных камней 510 Х 260 Х 219 мм для кладки стен в «один камень». Применение керамических камней позволяет значительно ускорить кладочные работы.

Прочностные свойства (марки) и морозостойкость пустотелых кирпича и камней такие же, как у обыкновенного керамического кирпича.

Дополнительное снижение плотности и улучшение теплотехнических показателей керамического кирпича и камней можно достичь, включая в сырьевую массу выгорающие добавки (опилки, угольную мелочь и т. п.) или поризуя глиняную массу.

Пустотелый кирпич и камни нельзя использовать для кладки фундаментов, подвалов, цоколей и других частей зданий, где они могут контактировать с водой. Замерзание воды, попавшей в пустоты кирпича или камней, сразу приводит к их разрушению.

Дата добавления: 2021-03-18; просмотров: 536;