Фізичні основи і класифікація методів електромагнітного контролю

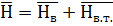

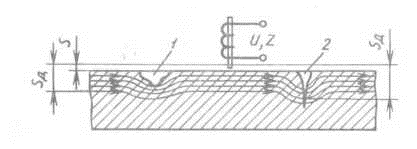

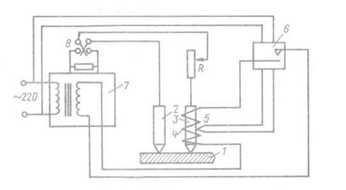

Фізичні основи. Електромагнітні методи контролю засновані на аналізі взаємодії зовнішнього електромагнітного поля  вихрових струмів iв.т, що наводяться збудливою котушкою Wв перетворювача в контрольованому виробі (рис. 3.1). У результаті на вихорострумовий перетворювач буде впливати результуюче електромагнітне поле

вихрових струмів iв.т, що наводяться збудливою котушкою Wв перетворювача в контрольованому виробі (рис. 3.1). У результаті на вихорострумовий перетворювач буде впливати результуюче електромагнітне поле  , яке наводить електрорушійну силу u в вимірювальній котушці Wі і змінює її повний опір z. Реєструючи значення u чи z, отримують інформацію про наявність дефектів і якості виливки. Таким чином, в основі електромагнітного контролю лежить явище наведення вихрових струмів, тому розглянутий вид неруйнівного контролю називається також вихорострумовий (ГОСТ

, яке наводить електрорушійну силу u в вимірювальній котушці Wі і змінює її повний опір z. Реєструючи значення u чи z, отримують інформацію про наявність дефектів і якості виливки. Таким чином, в основі електромагнітного контролю лежить явище наведення вихрових струмів, тому розглянутий вид неруйнівного контролю називається також вихорострумовий (ГОСТ

2428980).

2428980).

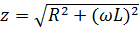

Очевидно, що параметри u та z залежать від сили вихрових струмів,

що виникають в виливку, та інтенсивності їх взаємодії з вихорострумовий перетворювачем (ВТП). Сила вихрових струмів, збуджених у виробі, залежить від частоти змінного струму ω живлячої ВТП, електричної провідності σ та магнітної проникності μ матеріалу виробу, а також від відстані (зазору) s між ВТП і поверхнею виливки. Інтенсивність взаємодії поля вихрових струмів з ВТП, в свою чергу, залежить від сили вихрових струмів і глибини δ їх проникнення. Таким чином, електромагнітні методи контролю є многопараметровими (і, z)=f (σ,μ, s, ω,δ). Це визначення тільки області застосування методів та їх переваги, але і труднощі реалізації результатів. При вивченні впливу одного з параметрів інші стають такими, що заважають, тому їх вплив необхідно максимально зменшувати.

Рис. 3.1. Схема електромагнітного методу контролю

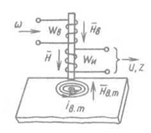

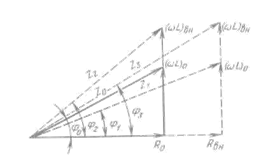

Відповідно до векторної діаграмою, представленої на рис. 3.2, повне комплексне опір вимірювальної котушки ВТП, одно векторній сумі активного R та індуктивного ωL опорів, тобто  ,де L індуктивність ВТП. Отже при взаємодії ВТП з полем вихрових струмів, що наводяться в контрольованому виробі, зміна z залежить від величин активної Rвн і індуктивної (ωL)вн складових внесеного опору. При цьому можливі три випадки зміни повного опору z щодо вихідного положення вектора z0:

,де L індуктивність ВТП. Отже при взаємодії ВТП з полем вихрових струмів, що наводяться в контрольованому виробі, зміна z залежить від величин активної Rвн і індуктивної (ωL)вн складових внесеного опору. При цьому можливі три випадки зміни повного опору z щодо вихідного положення вектора z0:

- за рахунок зміни активного опору від R0 до Rвн; повний опір відповідає вектору z1;

- за рахунок зміни індуктивного опору від (ωL)0 до (ωL)вн; повний опір відповідає вектору z2;

- за рахунок спільної зміни активного і індуктивного опорів в результаті одночасного впливу Rвн і (ωL)вн; повний опір відповідає вектору z3.

Рис. 3.2. Векторна діаграма повного опору z

У всіх трьох випадках змінюється не тільки повний опір z, а й фаза (кут φ). Це обумовлює використання трьох способів електромагнітного контролю (амплітудний, фазовий і амплітуднофазовий) і відповідних приладів.

Для аналізу процесів, що відбуваються при взаємодії ВТП з контрольованим виробом, використовують годографи криві зміни повного опору z вимірювальної котушки (або ЕРС и, що виникає на ній ) залежно від основних параметрів контролю (σ,s, ω) (рис. 3.3). Крива зміни повного опору або напруги на вимірювальній котушці при зміні електричної провідності (σn>σn−1> ...σ3>σ2>σ1) нагадує дугу півкола (крива AO1). При збільшенні зазору s між ВТП і виробом (s1<s2<s3<s4) радіус цієї дуги зменшується (криві AO2, AO3, AO4). Лінії з'єднують точки з однаковим значенням електричної провідності σi і розташовані на кривих AO1, AO2, AO3, AO4, називаються лініями зазору або лініями відводу. Ці лінії вказують на характер зміни u чи z при зміні зазору s.

Розглянемо принциповий характер змін електричної провідності σ контрольованого вироби, зазору s і частоти точка ω на електричний сигнал вимірювальної котушки ВТП. Нехай вихідний сигнал вимірювальної котушки при установці ВТП на виробі визначається положенням точки P0 на годографі AO2. При цьому вектор AO0 характеризує величину і фазу повного опору z або результуючого напруги и, що знімається з вимірювальної котушки.

При зменшенні електричної провідності матеріалу контрольованого виробу P0 по лінії годографа AO2 переміститься в положення P1. Це призведе до зміни величини амплітуди і фази φ повного опору z або результуючого напруги и відповідно до положення вектора AP1. Не важко уявити, що для матеріалів з низькою електричною провідністю (σ ≤ 0,5 МСм/м) верхня частина годографу зміна електричної провідності не викликає істотної зміни фази, тобто Δφ = φ0 − φ1 дуже мало.

При зміні зазору s точка, що характеризує сигнал вимірювальної котушки, з положення P0 по лінії зазору (відведення) переміститься в положення P2 . Відповідно до положення вектора AP2 в цьому випадку зміниться тільки величина (амплітуда) повного опору z або напруги u, а фаза φ залишиться колишньою.

Таким чином, зміна σ і s по різному впливає на величину z або u. Це ще раз вказує на можливість використання електромагнітних методів для вирішення двох основних завдань контролю якості виливків: визначення якості зшиваючи, виявлення дефектів.

Глибина δ проникнення вихрових струмів залежить від електромагнітних властивостей матеріалу σ і μ,а також від ω:

(3.1)

(3.1)

Рис. 3.3. Годографы u і z ( лінія зерна)

Вона визначає товщину поверхневого шару металу виливки, в якому можна проконтролювати наявність дефектів.

З таблиці 10 видно, що σ у феромагнітних матеріалах навіть при низьких частотах мала (δ=1  2 мм). Тому для збільшення δ та забезпечення можливості контролю виливків зі стінкою товщиною 5

2 мм). Тому для збільшення δ та забезпечення можливості контролю виливків зі стінкою товщиною 5  10 мм необхідно зменшити магнітну проникність матеріалу шляхом створення в виливку магнітного насичення.

10 мм необхідно зменшити магнітну проникність матеріалу шляхом створення в виливку магнітного насичення.

Таблиця 3.1

| Метал чи сплав |  ,

МСм/м ,

МСм/м

| δ, мм, при ω, Гц | ||

| 104 | 106 | |||

| Мідь Алюміній Залізо Цинк Латунь ЛЦ40С Сталь 20 Сплав ВТ9 Сплав ХН18Т | 57,00-59,00 36,00-38,20 10,00-12,50 16,40-16,70 13,50-14,50 5,40-5,90 0,50-0,52 0,55-0,65 | 9,4 12,0 1,6 17,7 19,5 1,3 110,7 90,0 | 0,660 0,840 0,240 1,240 1,370 0,093 7,100 6,300 | 0,0660 0,0840 0,0240 С,0240 0,1370 0,0093 0,7100 0,6300 |

Класифікація методів. Методи електромагнітного контролю виливків класифікують за такими ознаками: призначенням (дефектоскопія, структуроскопії, толщинометрія), виду інформаційної характеристики (амплітудний, фазовий, амплітуднофазовий); способу індикації результатів контролю (звуковий, світловий, стрілочний, електроннопроменевий).

Для ведення контролю використовують амплітудно і фазочутливі, високочастотні і низькочастотні, одно і багатопараметрові (по числу параметрів контролю, які впливають на показання приладу) прилади. При виборі типу приладу необхідно враховувати, з якого сплаву виготовлений виливок (магнітного або немагнітного).

Залежно від геометрії і габаритів виливка або контрольованих ділянок і конструктивних особливостей приладів в даний час використовують такі типи ВТП: накладні, прохідні, трансформаторні і параметричні. Накладні ВТП являють собою одну або дві котушки діаметром 515 мм, розташовані на феромагнітному осерді. Вони призначені для локального контролю плоских і фасонних поверхонь. Тому для контролю всієї виливки або окремих її ділянок необхідно сканування накладного ВТП по поверхні виливки. Прохідні ВТП являють собою котушки, в які вводиться контрольований виріб (прохідні ВТП зовнішнього типу), або навпаки, які самі вводяться в контрольований виріб (прохідні ВТП внутрішнього типу).

Зовнішніми прохідними ВТП контролюють протяжні виливки постійного поперечного перерізу (вали, осі, направляючі, труби). Внутрішніми прохідними ВТП контролюють внутрішню поверхню виливків типу гільзи, втулки, труби, диска, а також внутрішню поверхню отворів в різних виливках.

В трансформаторних ВТП, що мають дві котушки (збудливу і вимірювальну), сигнал про наявність дефекту знімається з вимірювальної котушки у вигляді значення u , а в параметричних ВТП, мають одну котушку, у вигляді повного, комплексного опору z.

Основна характеристика дефектоскопів поріг чутливості, визначається мінімальним розміром дефекту за глибиною, для якого величина сигналу повинна бути не менше ніж у 2 рази більше величини сигналу від фактору, який заважає. Поріг чутливості вихорострумових дефектоскопів становить 0,20,5 мм. Поріг чутливості приладів визначають шляхом їх налаштування за еталонними, каліброваними зразками з штучними дефектами. Основні правила і порядок налаштування дефектоскопів викладені в інструкціях з їх експлуатації. Реальний поріг чутливості залежить від рівня перешкод, пов'язаних з властивістю матеріалу (σ, μ), шорсткістю поверхні, геометрією виробу тощо. За величиною сигналу, відповідного встановленому порогу чутливості, в автоматизованих системах контролю встановлюють поріг спрацьовування пристроїв обробки інформації та обробки виробів.

§ 2. Електромагнітні методи контролю поверхневих дефектів

Наявність поверхневих дефектів викликає зміну сигналу ВТП (і, z).

Дефект 1 типу пористості або раковини (рис. 3.4) спотворює поле вихрових струмів, які огинають дефект, поле йде в глиб виробу, і відстань sд між ВТП і вихровими струмами збільшується (sд>s). Отже вплив дефектів такого типу на зміну параметрів ВТП аналогічний впливу зазору. Тому відповідно до рис. 3.3 при переміщенні точки P0 в положення P2 буде зміняться, головним чином, амплітуда сигналу (вектор AP2), і для виявлення дефектів даного виду рекомендується використовувати однопараметрові амплітудночутливі прилади.

Рис. 3.4. Вплив різних поверхневих дефектів на характер зміни поля вихрових струмів

Дефект 2 типу тріщин надає подвійний вплив на зміну параметрів ВТП. По-перше, в слідстві огибания розкритої ділянки тріщини полем вихрових струмів, вплив тріщини на параметри ВТП аналогічний впливу зазору. У результаті цього точка P0 (рис. 3.3), яка характеризує початковий сигнал ВТП при взаємодії його з бездефектної зоною виливка, переміститься в положення P2. По-друге, на ділянці, де тріщина не розкрилася, внаслідок контакту двох поверхонь (стінок тріщини), активний опір R матеріалу в зоні дефекту зростає, отже, електрична σд зменшується в порівнянні з бездефектної зоною σм.

Це призведе до переміщення точки P0 по лінії годографа в положення P1.

Результуюче вплив тріщини на зміну параметрів ВТП можна оцінити по положенню точки P3.

Видно, що вектор AP3 характеризує сигнал ВТП при наявності тріщини на поверхні виробу, відрізняється від вектора AP0, що характеризує сигнал ВТП в бездефектної зоні вироби як за величиною, так і по фазі. Тому для контролю дефектів типу тріщин використовують двохпараметрові прилади з амплітудно-фазовим способом виділення інформації від факторів, які заважають.

Особливості контролю виливків з титанових і жароміцних сплавів (σ<0,5 МСм/м) можна пояснити, використовуючи рис. 3.3. Зменшення σ внаслідок утворення тріщини на поверхні виливки не робить істотного впливу на зміну фази φ, так як положення векторів AM0 (для бездефектної виливки) і AM1 (для виливки з тріщиною) відрізняються незначно. У той же час у результаті "ефекту зазору" точка переміщається в положення M0, при цьому величина (амплітуда) вектора M2 істотно менше вихідного вектора AM2. Величина сигналу ВТП різко зменшується, тобто активна складова повного опору зростає. У результаті цього добротність коливального контуру ВТП Q=ωL/R різко падає. Тому для виявлення тріщин у виливку з жароміцних і титанових сплавів пропонується використовувати не тільки амплітудночутливі прилади, а й дефектоскопи, що працюють за принципом зриву автоколивань, наприклад, прилади серії ППД.

Особливості контролю виливків з феромагнітних сплавів обумовлені не тільки зменшенням глибини проникнення вихрових струмів згідно рівняння (3.1), а й суттєвим впливом магнітної проникності сплаву на величину сигналу ВТП. Висока чутливість магнітної проникності до хімічного складу та структурі феромагнітних сплавів призводить до нестабільних або помилкових результатів контролю і зниження вірогідності результатів, так як важко розрізнити сигнали, обумовлені неоднорідністю магнітної проникності і наявністю дефекту. Для усунення цих недоліків здійснюють намагнічування контрольованих виливків до насичення в електромагнітних полях напруженістю до 250 А/см. За таким принципом працюють дефектоскопи з прохідними датчиками типу ЕМІД і ВС. Для підвищення чутливості методу при контролі виливків з феромагнітних сплавів використовують також динамічний модуляційні спосіб реєстрації дефектів. При цьому способі накладної ВТП обертається над контрольованою поверхнею. У результаті перетину магнітного поля вихрових струмів в вимірювальній котушці ВТП індуктується додаткова ЕРС, що призводить до збільшення сигналу ВТП, тобто підвищенню чутливості.

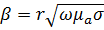

Вибір методу контролю і типу приладу для вихрострумовій дефектоскопії здійснюється з допомогою розрахункового узагальненого параметра β. Для немагнітних матеріалів (μr = 1)

(3.2)

(3.2)

де r радіус котушки збудження; ω кругова частота збудження вихрових струмів, яка пов'язана з частотою струму f живлячої ВТП, виразом ω = 2πf; μa= μ0μr абсолютна магнітна проникність матеріалу.

Для немагнітних матеріалів μr=const=1, тоді μa=μ0=  Гн/м. Частоту ω можна визначити, знаючи необхідну глибину проникнення вихрових струмів. Вона дорівнює половині товщини стінки контрольованої виливки, тоді з формули (3.1) отримаємо:

Гн/м. Частоту ω можна визначити, знаючи необхідну глибину проникнення вихрових струмів. Вона дорівнює половині товщини стінки контрольованої виливки, тоді з формули (3.1) отримаємо:

, (3.3)

, (3.3)

При цьому частота струму, що живить вихрострумовий перетворювач, f=ω/(2π). Радіус котушки збудження r для прохідних ВТП визначається зовнішнім або внутрішнім радіусом контрольованої виливки. Для накладного ВТП r визначається мінімальною довжиною тріщини lmin, яку необхідно виявити, при цьому r ≈ lmin. Зазвичай r знаходиться в межах від 1 до 10 мм. За величиною узагальненого параметра β вибирають найбільш відповідний для даних умов метод контролю і прилад [15]. Якщо β = 6  8, то рекомендується амплітуднофазовий метод контролю, при цьому спостерігається найбільша зміна сигналу ВТП від дефекту, тобто максимальна чутливість. При β<6 для виявлення поверхневих дефектів на виливках з немагнітних сплавів рекомендується амплітудочутливий метод. При β>8 для виявлення поверхневих дефектів доцільно використовувати фазочутливий метод і відповідні прилади.

8, то рекомендується амплітуднофазовий метод контролю, при цьому спостерігається найбільша зміна сигналу ВТП від дефекту, тобто максимальна чутливість. При β<6 для виявлення поверхневих дефектів на виливках з немагнітних сплавів рекомендується амплітудочутливий метод. При β>8 для виявлення поверхневих дефектів доцільно використовувати фазочутливий метод і відповідні прилади.

При контролі виливків з феромагнітних матеріалів (μr>1)

, (3.4)

, (3.4)

У цьому випадку найбільший сигнал ВТП від дефекту і найкращі умови фазової відбудови від впливу зазору виходять при β = 2  3. Ця умова може бути допустима при зміні μr, тобто в результаті намагнічування виливки.

3. Ця умова може бути допустима при зміні μr, тобто в результаті намагнічування виливки.

Після вибору відповідного методу вихретокового контролю на підставі аналізу узагальненого параметра β розраховують ефективну глибину проникнення вихрових струмів

, (3.5)

, (3.5)

Значення  повинно бути не менше половини товщини х стінки виливки, яка контролюється, для того, щоб забезпечити виявлення дефектів, що утворюються як на зовнішній, так і на внутрішній поверхні стінки виливки.

повинно бути не менше половини товщини х стінки виливки, яка контролюється, для того, щоб забезпечити виявлення дефектів, що утворюються як на зовнішній, так і на внутрішній поверхні стінки виливки.

Для контролю протяжних виливків з різних сплавів рекомендується використовувати універсальні дефектоскопи з прохідним ВТП типу ВДЗСП. Плоскі і фасонні виливки з феромагнітних і алюмінієвих сплавів контролюють за допомогою дефектоскопів типу ВД20НД, ВД21НД, ВД80Н і ВД81Н. Дефектоскопи ВД20НД і ВД21НД працюють у динамічному режимі, тобто при обертанні накладних ВТП, що вводяться в виливку, яка контролюється, або сканують поверхню виливки.

§ 3. Електромагнітні методи контролю структури і властивостей сплавів

Ця група методів за аналогією з електромагнітною дефектоскопією заснована на наведенні вихрових струмів в виливах з подальшим безконтактним вимірюванням або електричної провідності немагнітних матеріалів, або магнітної проникності феромагнітних матеріалів.

Електромагнітні методи можна віднести як до методів контролю сплаву (хімічного складу, структури і властивостей) на зразкахпробах, так і до методів контролю виливків (структурні зміни пов'язані безпосередньо з конструкцією виливки і технологією її виготовлення). Зміна структури сплаву неминуче призводить до зміни його механічних і деяких технологічних властивостей. Тому якщо спочатку провести статичну обробку досить великого обсягу даних і встановити кореляційний зв'язок між електричної або електромагнітної характеристикою, яка вимірюється, і механічними властивостями конкретного сплаву, то потім цю залежність можна використовувати при неруйнівному контролі властивостей виливка.

Підвищення достовірності оцінки механічних властивостей сплаву по його фізичних характеристиках може бути досягнуто при використанні багатофакторних регресійних моделей, в яких факторами є фізичні характеристики, які вимірюються, а відгуком механічна властивість, яка контролюється.

Ці ж фізичні основи і технічні прийоми можуть бути використані для сортування виливків по хімічному складу або прискореному визначенням марки сплаву.

Контроль неферомагнітних сплавів. Ці сплави контролюють за допомогою вимірників електричної провідності типу ВЕ20Н. Контроль кольорових сплавів заснований на залежності (3.6) електричної провідності від електронної будови і структури сплаву:

(3.6)

(3.6)

де е заряд електрона; N щільність електронів провідності (число електронівносіїв); l довжина вільного пробігу електрона між зіткненнями; т vаса електрона, V швидкість теплового руху електронів.

Взаємозв'язок σ і структури визначається впливом останньої на N і l, число вільних електронівносіїв при цьому залежить від характеру електронної взаємодії компонентів сплаву, а тому є параметром, що відображає вплив на σ утворення фаз і концентрації в них легуючих елементів. Довжина вільного пробігу електронів залежить від міжатомної відстані в кристалічній решітці, а отже, пов'язана з її типом і величиною спотворень за рахунок дефектів кристалічної будови. Таким чином, за електричною провідністю сплаву можна побічно оцінювати його хімічний склад, величину внутрішніх напружень, структуру і властивості, а також якість термічної обробки.

Для сортування сплавів (виливків) за марками методом виміру електричної провідності необхідно попередньо визначити інтервали її значень для різних сплавів в конкретних технологічних умовах лиття та побудувати діаграму електричної провідності сплавів (рис. 3.5). З діаграми видно, що сортування алюмінієвих сплавів за марками може бути надійно виконане для сплавів АЛ8,АЛ2, АЛ9, АЛ6, але при 1622 МСм/м сортування ускладнене, так як цей інтервал одночасно перекривається декількома сплавами (АЛ19, АЛ5, АЛ6,АЛ4). Подібні діаграми будують і для інших сплавів. Однак тільки для алюмінієвих є державні стандартні зразки (ДСО) питомої електричної провідності, тому тільки для алюмінієвих сплавів можна отримати відтворюваність результатів у межах ± 1% при використанні ДСО, для решти сплавів відтворюваність становить ± 5%.

Вихорострумові вимірювачі електричної провідності дозволяють вимірювати цей параметр в межах від 1 до 55 Мсм/м з похибкою не більше ± 3%. Більш досконалий цифровий прилад ВЕ10НЦ, керований мікропроцесором, дозволяє внести вимірювання в діапазоні від 0,5 до 60 МСм/м з похибкою ± 2%.

У сучасних електромагнітних приладах неруйнівного контролю необхідна обробка інформації, що надходить від ВТП, а також перебудова режимів його роботи. У багатьох випадках потрібно включення контрольних приладів в автоматизовані системи управління технологічними процесами. Ці завдання успішно вирішуються із застосуванням мікропроцесорів і мікроЕОМ, що включаються до складу приладів і службовців основою їх автоматизації. Використання мікропроцесорної техніки та ЕОМ дозволяє створювати універсальні прилади електромагнітного контролю, які залежно від вкладеної в них програми можуть працювати в режимі дефектоскопії, структуроскопії або товщинометрії. При цьому може бути використаний амплітудний, фазовий або амплітуднофазовий спосіб обробки сигналу ВТП. Автоматизовані електромагнітні прилади на базі мікроЕОМ володіють підвищеною точністю і стабільністю інформації за рахунок використання алгоритмів статистичної обробки результатів вимірювань.

Контроль феромагнітних сплавів. Контроль здійснюється в низькочастотних полях великої напруженості або у високочастотних полях великої напруженості або у високоякісних полях малої напруженості за зміною магнітних характеристик сплаву і, зокрема, магнітної проникності.

Рис. 3.5. Діаграма електричної провідності алюмінієвих сплавів

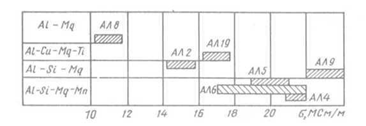

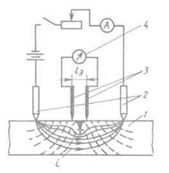

Рис. 3.6. Принципова схема структуроскопії типу ВС

Низькочастотні структури типу ВС10П дозволяють по екрану електроннопроменевої трубки (ЕПТ) аналізувати форму кривої напруги вимірювальної обмотки прохідного ВТП. Для виробів з низько і середньовуглецевих сталей амплітуда осцилограми на екрані ЕПТ залежить від вмісту вуглецю, а також від характеристик структури. При розробці методики контролю для кожної марки сталі знаходять межи розкиду величин амплітуди сигналу на екрані ЕПТ.

Принципова схема структуроскопії тип ВС представлена на рис. 3.6.

Обмотки збудження Wв вихорострумових перетворювачів 3 живляться струмом промислової частоти від блоку живлення 1. В один ВТП встановлюється еталонний зразок 2, а в іншій зразок (виливок) 4. Сигнал, що знімається з вимірювальною обмотки Wі, балансується по фазі та амплітуді за допомогою компенсаторів 5 і 6, посилюється підсилювачем 7 і подається на вертикальні пластини ЕПТ 8. Від блоку 9 горизонтального розгорнення подається сигнал на горизонтальні пластини ЕПТ. За відповідності структури і властивостей контрольованого зразка еталону на екрані ЕПТ спостерігається рівна хвиляста лінія. Якщо ж структура і властивості, які визначаються, контрольованого зразка відрізняються від еталону, то на осцилограмі з'являється мінімум чи максимум. За характером осцилограми і за величиною мінімуму (максимуму) можна оцінити ступінь відповідності структури технічним умовам.

Для контролю структури поверхневих шарів виливки складної форми використовують високоякісні (ω =0,5 МГц) фазочутливі прилади типу ІЕ11 з накладним ВТП.

§ 4. Електричні методи контролю

Електричні методи контролю засновані на створенні в контрольованому виробі електричного поля і реєстрації електричних характеристик виробу. Для контролю виливків використовують головним чином два методи: термоелектричний і електропотенційний.

Термоелектричний метод полягає у зміні термоЕРС в ланцюзі, що складається з двох електродів, з'єднаних контрольованим виливком. При нагріванні одного з електродів в його контакті з контрольованим виливком виникає електричний струм. Залежність термоЕРС від температури t контакту наступна:

E=at+dt2+ct3, (3.7)

де а, b,с коефіцієнти, що визначаються природою матеріалів, що утворюють контакт.

Очевидно, що, якщо конкретному сплаву відповідає певна термоЕРС, то для певного електрода (зазвичай мідного) по виміряної термоЕРС можна визначити марку сплаву контрольованого виливка, використовуючи для цього довідкові дані (гарячий електрод мідь М1, температура контакту 750С):

| Е, мВ | Е, мВ | |||

| Сталь | 10. (0,07 +0.09) | ЗОХГСА | 0,12 +0,14 | |

| (0.09 +0.11) | ||||

| Сталь 20 | 12ХНЗА | 0,02 +0,06 | ||

| (0,11 +0,13) | ||||

| Сталь 45 | ХН77ТЮР | (0,28 +0,30) | ||

| (0,31 +0,33) | ||||

| 20X13. | ЖС6У | (0,58 +0.60) | ||

| 15X5 | (0,17 +0,20) | ВТ5Л | 0,38 +0,40 | |

| 12Х18Н9Т | 0,24 +0,26 | ВТ9Л | 0,36 +0,38 | |

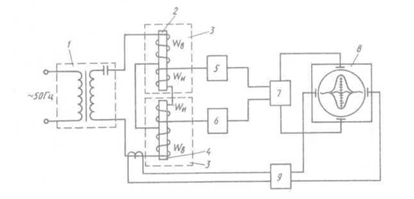

Для визначення марки сплаву у виробничих умовах найбільш широке поширення знайшов універсальний термоелектричний прилад ТЕП10К (рис. 3.7). Він працює за абсолютним і компенсаційним методами. При абсолютному методі по виміряної термоЕРС визначається марка сплаву, а при компенсаційному здійснюється автоматичне сортування виливків із встановленням меж придатності виливки по верхньому і нижньому межам термоЕРС.

Порядок роботи приладу ТЕП-10К наступний. На контрольований виливок 1 встановлюють холодний 2 і гарячий 3 електроди. Обігрів електроду 3 здійснюється за допомогою нагрівача 4. Термопара 5 і регулятор температури 6 підтримують температуру гарячого електроду t ≈ 90 ℃).

Таким чином, в ланцюзі «холодний електрод виливок гарячий електрод» утворюється термоЕРС, яка подається на вимірювальний прилад 7.

Перемикач 8 служить для зміни напрямку сигналу, що надходить на прилад 7 при зміні від'ємного значення термоЕРС. Змінний опір R призначений для налаштування чутливості приладу.

Певний інтерес представляє використання термоелектричного методу для аналізу лікваційних мікронеоднорідностей хімічного складу і різних структурних складових. Для цих цілей використовують прилади для вимірювання мікротвердості типу ПМТ3. Замість індентора застосовують підігріває електрод у вигляді вольфрамової голки діаметром 5 мкм.

Термоелектричні характеристики різних фаз і структурних складових сталей і чавунів залежать від вмісту вуглецю і змінюються в значних межах. Це дозволяє використовувати термоелектричний метод для виявлення мікро і макроскопічних неоднорідностей (зневуглецювання, відбіл і т. п.). При цьому зазвичай отримані дані порівнюють з еталоном, що має заданий хімічний або фазовий склад, і роблять висновок про відповідність (невідповідність) хімічного складу.

Електропотенційний метод заснований на прямому пропущенні струму через контрольований виливок і вимірюванні різниці потенціалів на певній ділянці виробу або реєстрації спотворень електромагнітного поля при обгинанні дефекту електричним струмом. Метод може бути використаний для виявлення поверхневих тріщин (при цьому можливе вимірювання їх глибини), вивчення зміни електричних і магнітних властивостей матеріалу при додатку до виробу механічних напруг, вимірювання товщини стінок виливка.

Рис. 3.7. Схема приладу ТЕП10К для вимірювання термоЕРС

Для розрахунку необхідної сили струму, що подається на робочі електроди і дозволяє виявляти дефекти, використовується формула

(3.8)

(3.8)

де lе відстань між вимірювальними електродами, lе = 2  5 мм; Uе напруга між вимірювальними електродами,Uе=40

5 мм; Uе напруга між вимірювальними електродами,Uе=40  50 мкв; σ електрична провідність матеріалу бездефектної зони. Зазвичай i = 5

50 мкв; σ електрична провідність матеріалу бездефектної зони. Зазвичай i = 5  20 А.

20 А.

Для виявлення тріщин струм пропускають через виливок 1 між робочими електродами 2 (рис. 3.8). Навколо силових ліній струму утворюється еквіпотенціальні лінії електромагнітного поля (показані штриховими лініями). При наявності тріщини форма еквіпотенціальних ліній спотворюється, що призводить до зміни різниці потенціалів, яка вимірюється за допомогою двох вимірювальних електродів 3 і гальванометра 4. По різниці потенціалів судять про наявність тріщин і їх глибині.

Рис. 3.8. Схема електропотенційного методу контролю

Електропотенційний метод реалізований в приладі ВГТ10НК (вимірювач глибини тріщин). Прилад має високу чутливість (0,5 мм), що обумовлено використанням сили імпульсного струму 5А при частоті імпульсів 1 кГц. Виміряна різниця потенціалів надходить на блок обробки інформації. Результати вимірювання глибини тріщини представляються в цифровому вигляді.

При неруйнівному контролі електропотенційним методом застосовують також прилади, що працюють за принципом реєстрації спотворення силових ліній вектора густини струму, обумовленого наявністю дефекту. У цьому випадку реєструється поперечна складова вектора густини струму, яка в бездефектної зоні виробу відсутня. Цей принцип реалізовано в дефектоскопах МД3М, МД40К, МД41К, призначених для виявлення тріщин у виробах складного профілю.

На практиці електричні методи поки не знайшли широкого застосування, їх використовують, головним чином, в лабораторних умовах при експертному контролі.

| <== предыдущая лекция | | | следующая лекция ==> |

| Древесные породы, применяемые в строительстве | | | ПРЕДОТВРАЩЕНИЕ СБОЕВ В РАБОТЕ ОПЕРАЦИОННОЙ СИСТЕМЫ WINDOWS ХР |

Дата добавления: 2021-03-18; просмотров: 190;