Основные принципы управления, реализуемые в приводах роботов.

Системы программного управления промышленных роботов.

Термином управление в технике обычно обозначают процесс автоматической реализации совокупности воздействий, прилагаемых к некоторому объекту, либо с целью поддержания его функционирования на заданном уровне, либо с целью изменения в желаемом направлении его регулируемых параметров.

Робот как объект управления представляет собой сложную систему, включающую в себя многозвенную механическую конструкцию с исполнительными пневмо-, гидро- или электроприводами, активно взаимодействующую с окружающей средой и характеризующуюся совокупностью параметров, изменяющихся во времени.

Выделяют три иерархических уровня автоматизации роботизированного оборудования:

- согласованное управление роботом и единицей промышленного оборудования, при котором команды управления роботом подает обслуживаемая им технологическая машина;

- управление роботом и несколькими единицами технологического оборудования, при котором поведение робота определяется запросами от обслуживаемых им машин;

- управление распределенными роботами, единицами оборудования, складами, транспортными средствами от центральной ЭВМ с целью выполнения поступающих заказов.

Как и любое другое, устройство управления принимает сигналы от датчиков и центральной ЭВМ, после чего вырабатывает команды на исполнительные устройства в соответствии с записанной программой управления. Устройство управления роботом должно дополнительно:

- регулировать положение и скорости перемещения приводов звеньев;

- учитывать состояние обслуживаемых единиц оборудования;

Обычно в системах управления используются три основных принципа: разомкнутого управления, управления по возмущению и принцип обратной связи.

Принцип разомкнутого управления реализуется только на основе желаемого алгоритма поведения управляемого объекта и не учитывает возможность появления внешних возмущающих воздействий, способных вызвать неконтролируемые отклонения в процессе функционирования объекта.

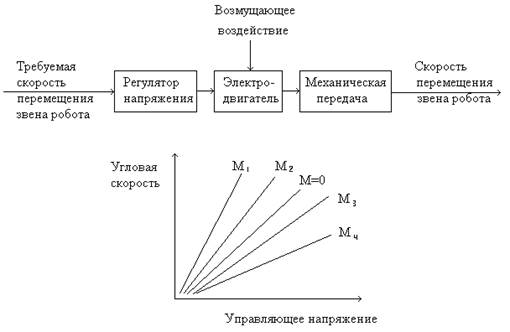

Например, скорость вращения выходного вала электродвигателя постоянного тока с независимым возбуждением пропорциональна напряжению, приложенному к якорю (рис. 5.1).

Рис. 5.1. Схема разомкнутого управления.

Подавая на двигатель напряжение желаемой величины, управляют скоростью вращения его выходного вала и, как следствие, скоростью перемещения звена робота, соединенного с этим двигателем. Однако, если на данное звено действуют внешние силы, например, статический момент силы тяжести звена, изменяющийся по величине в зависимости от углового положения степени подвижности, то скорость вращения электродвигателя будет существенно отличаться от заданной и, кроме того, будет изменяться в функции от угла поворота звена робота.

Принцип управления по возмущению может использоваться в системах разомкнутого типа, находящихся под влиянием некоторых возмущающих воздействий (рис. 5.2.), для того чтобы компенсировать отклонение регулируемого параметра, вызванного доминирующим воздействием.

Рис. 5.2. Схема управления по возмущению.

При управлении по возмущению удается компенсировать нежелательное влияние на процесс регулирования только того воздействия, которое измеряется датчиком, а остальные воздействия по-прежнему могут вызывать неконтролируемые отклонения.

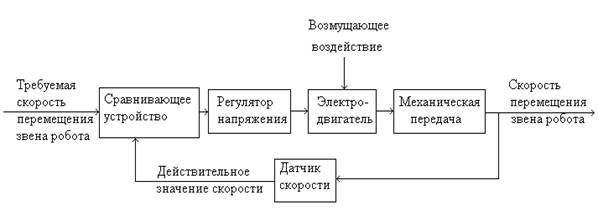

Отличительным признаком систем управления, в которых реализован принцип обратной связи, является измерение регулируемого параметра и использование полученной информации при формировании закона управления (рис. 5.3.). Системы управления, замкнутые по регулируемой координате, имеют лучшие характеристики по сравнению с системами, созданными на основе принципа управления по возмущению, так как независимо от причины, вызвавшей отклонение данной координаты от заданного значения, величина и знак отклонения могут быть оценены и на их основе могут быть осуществлены корректирующие воздействия, повышающие степень совпадения текущего и требуемого поведения объекта.

Рис. 5.3. Схема управления с обратной связью.

В замкнутых системах автоматического регулирования применяют различные законы управления. Законом управления обычно называют математическую зависимость, в соответствии с которой регулятор формирует воздействие на объект управления в предположении, что последний является безинерционным. Пусть x – управляемая выходная координата объекта, x0 – ее желаемое значение, U – управляющее воздействие, прикладываемое к объекту. Тогда в общем случае управляющее воздействие в системе с обратной связью можно представить в функции не только отклонения Δx = x0 – x, но и в функции от его производных и интегралов по времени:

Простейшим является пропорциональный закон управления. При этом законе регулятор формирует воздействия на объект в следующем виде: Un = k Δx, где Δx = x0 – x, а k - коэффициент передачи. При пропорциональном законе управления выбором коэффициента передачи регулятора можно либо ускорять, либо замедлять переходный процесс, увеличивая или уменьшая соответственно его колебательный характер.

Пропорционально-дифференциальный закон позволяет формировать управляющее воздействие не только в функции от отклонения выходной координаты от заданной Un , но и в функции от скорости отклонения во времени Uд , т.е. в функции первой производной от ошибки положения:

где kn и kд – коэффициенты передачи; d(x0 – x)/dt – первая производная от отклонения Δx.

Включение в закон управления компоненты, пропорциональной первой производной отклонения, позволяет эффективно ограничивать скорость движения выходной координаты к заданному положению. Однако точная отработка заданного положения в данной системе управления двигателем возможна лишь при отсутствии внешних возмущающих воздействий.

Пропорционально-интегрально-дифференциальный закон регулирования является более совершенным с точки зрения компенсации внешних возмущений на точность отработки задания. Здесь вводится еще одна компонента – Uи – интегральная.

При проектировании конкретных робототехнических систем необходимо учитывать возможности робота по отработке заданного положения или желаемой траектории движения захватного устройства и требования, вытекающие из технологии выполнения той или иной производственной задачи. Например, если предполагается автоматизировать операцию загрузки-выгрузки пресса, то не обязательно оснащать робот замкнутой системой управления. Достаточно использовать принцип разомкнутого управления. Для автоматизации дуговой сварки необходимо управлять с высокой степенью точности не только положением электрода, но и его скоростью в условиях значительных внешних воздействий, и, следовательно, робот, предназначенный для этой работы, должен иметь систему управления, реализующую самые совершенные принципы и законы управления положением и скоростью.

Системы программного управления промышленных роботов подразделяются на системы: а) циклового, б) позиционного, в) контурного управления. Каждая из них имеет много разновидностей в зависимости от характера операций, кинематики робота, приводов.

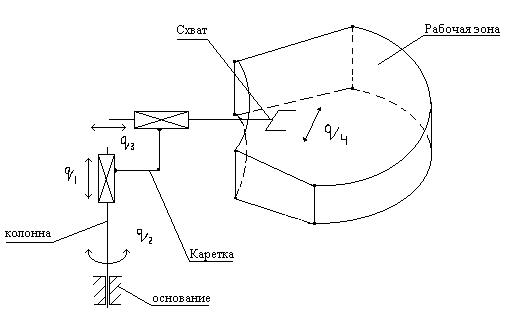

Цикловой режим программного управления является наиболее простым (рис. 5.4). Он применяется, как правило, в тех случаях, когда по каждой из n степеней подвижности qi (i =1, 2, …n) робота возможно позиционирование лишь в двух крайних точках qiн, qiк, где соответствующие индексы Н, К означают начальное и конечное положения соответствующих подвижных элементов.

Рис. 5.4. Робот с цикловой системой программного управления.

Для перевода i-го звена в состояние qiн необходимо на его привод подать нулевой управляющий сигнал Ui = 0. Для перевода этого звена в состояние qiк на тот же привод необходимо подать сигнал Ui = 1. Причем при переходе робота в новое состояние при неизменном управляющем векторе U = (U1, …,Un) данное состояние остается неизменным.

При организации циклового управления роботом могут быть использованы довольно простые автоматы, построенные на элементах цифровой вычислительной техники. Такие автоматы включают: память последовательности кодов требуемых состояний робота, память последовательности временных интервалов, т.е. тех интервалов времени, в которых управляющие векторы остаются неизменными, временное устройство и блок управления переходами.

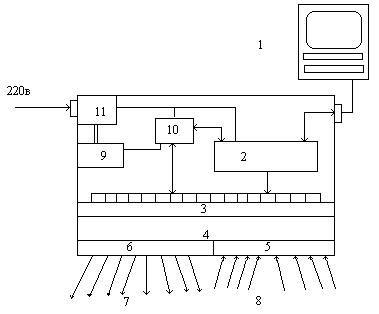

Программируемые контроллеры (ПК) используются в системах управления в качестве одних из простых устройств, предназначенных для автоматизации производства. В промышленных роботах относительно несложно с помощью ПК организовывать цикл работы робота с цикловой системой управления, осуществлять с помощью индикации контроль за работой комплекса. Общая схема основных элементов ПК показана на рис. 5.5. Питание ПК осуществляется от обычной сети, хотя ПК может обеспечить питание схем управления большей мощности. Совместно с ПК применяется съемный модуль-программатор, который может быть переставлен с одного ПК на другой или отправлен на хранение. Интерфейсные устройства и устройства ввода-вывода данных, входящие в состав ПК, могут представлять собой дополнительные съемные модули. Некоторые производители оснащают ПК графическим дисплеем, на экране которого воспроизводится лестничная схема. Последовательное воспроизведение такой схемы осуществляется программистом.

ПК широко применяется для управления промышленными роботами как в автономном режиме, так и в составе роботизированных комплексов. ПК представляют собой идеальное средство управления роботизированным производственным модулем. В этом случае в функцию ПК входит синхронизация координатных перемещений рабочих органов робота с обслуживаемым технологическим и вспомогательным оборудованием. Наиболее часто ПК используется для управления пневматическими роботами с цикловой системой управления.

Основой для программирования ПК служит лестничная логическая схема. Основной задачей ПК является принятие логических решений типа да-нет. ПК непрерывно анализирует данные с датчиков, контролирующих технологический процесс, формирует логические решения и передает выходные данные в виде управляющих сигналов на органы управления тем же процессом. После ввода запрограммированной лестничной схемы работа ПК будет продолжаться до тех пор, пока не потребуется внесение изменений. Управление автоматизированным оборудованием с помощью ПК может осуществляться с обратной связью или во временном режиме. В состав ПК могут входить таймеры и счетчики. Большинство ПК располагают возможностью независимого включения сигнала на некотором выходе, несмотря на состояние запрограммированной логической схемы. Независимое управление выходами может быть также использовано для диагностирования и дает возможность пользователю избежать нежелательных последствий появления неисправностей. Преимуществами ПК являются также малые габариты, низкая энергоемкость, высокая надежность работы. К дополнительным выходам ПК при необходимости могут быть подключены дисплеи, печатающие устройства.

Рис. 5.5. Программируемый контроллер:

1 – программатор; 2 – центральный процессор; 3 – интерфейс; 4 – контакты входов-выходов; 5 – 5 – входы; 6 – от процессора; 7 – к технологическому оборудованию; 8 – выходы; 9 – аварийное батарейное питание; 10 – память; 11 – источние питания.

Для построения подобных управляющих автоматов – контроллеров необходимы регистры, дешифраторы, счетчики, триггеры и т.п. Учитывая, что контроллеры ПР представляют собой автоматы с памятью, при их разработке могут быть использованы более крупные узлы ВТ, такие, как управляющая память и блоки микропрограммного управления современных микропроцессорных комплектов.

Использование управляющей памяти ведет к упрощению структуры контроллеров, а применение блоков микропрограммного управления, хотя и усложняет их, но одновременно расширяет функциональные возможности. Для построения универсальных контроллеров целесообразно не только использовать отдельные узлы микропроцессорных комплектов, не только применять в структуре контроллеров микропроцессоры, но и сами контроллеры создавать на основе микропроцессоров и микроЭВМ.

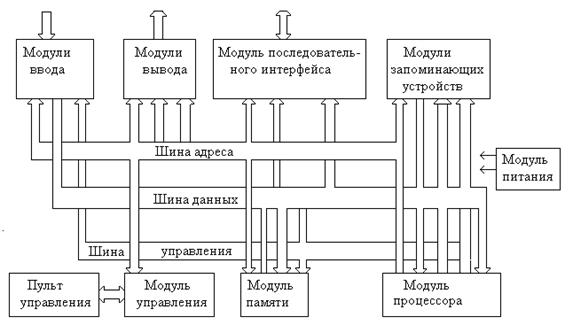

Структурная схема программируемого микроконтроллера, предназначенного для циклового управления промышленными роботами, показана на рис. 5.6.

Рис. 5.6. Структурная схема программируемого микроконтроллера.

Модуль процессора осуществляет сбор, цифровую обработку и вывод информации в соответствии с исполнительной программой, записанной в перепрограммируемое ПЗУ модуля памяти. Назначение исполнительной программы – преобразование инструкций, введенных оператором с помощью пульта управления , в последовательность кодов машинного языка микропроцессора, реализующих эти инструкции. Управляющая программа размещается в модуле запоминающих устройств. Она записывается пользователем в кодах команд входного языка микроконтроллера и обеспечивает выполнение заданного алгоритма управления внешним оборудованием.

Для введения программы используют пульт управления, портативный программатор или персональный компьютер со специальным программным обеспечением. Усложнение программ управления привело к отказу от применения программаторов, а многообразие контроллеров с собственными языками программирования к появлению пяти стандартных языков программирования: языка лестничных диаграмм (LD), функционально-блочных диаграмм (FBD), списка инструкций (IL), диаграмм последовательных функций (SFC), структурированного текста (ST).

В последнее время развиваются программоносители в виде быстросменных флэш-дисков. Флэш-диск используют для долговременного хранения сотен мегабайт информации. Он представляет собой электрически стираемое перепрограммируемое устройство на микросхеме памяти по технологии Flash (фирма «Интел»). В отличие от обычных микросхем памяти число циклов стирания и записи превышает один миллион. Флэш-диск не имеет подвижных частей, невосприимчив к ударам и вибрациям, устойчиво работает при изменении температуры от -40 до +80ºС со средним временем наработки на отказ более 100 лет. В сложных системах появились средства дистанционного программирования распределенных контроллеров через промышленную шину.

Пульт управления и модуль управления составляют технические средства общения оператора с микроконтроллером. Модули ввода и вывода предназначены для связи микроконтроллера с исполнительными устройствами манипулятора робота и с технологическим оборудованием. Модуль последовательного интерфейса служит для обмена информацией между микроконтроллером и управляющим вычислительным комплексом верхнего уровня.

Микроконтроллер имеет режимы работы:

- автоматическое управление по программе, записанной в память рабочей программы;

- ручное управление по командам, поданным с пульта управления;

- пошаговое выполнение программы;

программирование (запись команд в память рабочих программ);

- просмотр программы (вывод на индикацию содержимого памяти рабочих программ).

Позиционные системы управления роботами относятся к общему классу систем автоматического управления. Основными техническими характеристиками систем управления, относящихся к данному классу являются: число управляемых координат 3-8, объем памяти программ (кадров) 100-2500, число технологических команд обмена информацией с внешним оборудованием 15-128, тип привода следящий или дискретный. По способу обработки информации (последовательная или параллельная) позиционные системы строятся по структуре с центральным вычислителем и с децентрализованной структурой, когда вычислитель входит в состав каждого координатного блока.

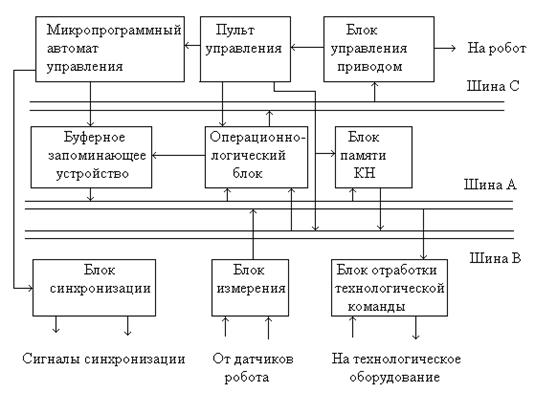

Пример системы с централизованной структурой показан на рис. 5.7.

Рис. 5.7. Схема централизованной структуры позиционной системы программного управления.

Она построена по принципу синхронного микропрограммного автомата (МПА) с конечным числом состояний и жестким циклом управления. МПА предназначен для формирования управляющих микрокоманд в соответствии с алгоритмом функционирования позиционного устройства. Реализация функций центрального управления и логической обработки информации осуществляется операционно-логическим устройством (ОЛУ), который вместе с МПА представляет собой специализированный вычислитель. Основным программоносителем является кассетный накопитель (КН), который со своим блоком управления (БУ КН) осуществляет прием, хранение и выдачу по запросу из МПА требуемой программы.

Информация в КН формируется по зонам. В одной зоне может быть записано несколько программ. Связь между зонами осуществляется с помощью команд условного или безусловного переходов. В режиме записи и чтения информации обмен идет через ОЗУ, которое предназначено для оперативного хранения рабочей программы, размещенной в одной зоне и используемой непосредственно для автоматического управления роботом. Пульт управления (ПУ) предназначен для задания режимов работы и организации управления в режимах «Обучение», «Поиск кадра», «Программа и др. Ручное управление манипулятором осуществляется с выносного пульта управления.

В общем случае функциональный состав управляющей программы позиционного манипулятора может быть записан выражением

Ф = (X + Y + Z+… + W + F + N + R + t + p)n,

где X, Y, Z …, W – массив информации, соответствующий величинам геометрических перемещений по степеням подвижности, F – скорость перемещений; N – технологические команды; R – информация о последовательности выполнения команд; t – временная задержка; p - логические команды условий перехода; n – число кадров программы.

Использование специализированных контроллеров и микропроцессоров в структуре позиционных систем управления делает ее более гибкой и обеспечивает возможность программирования алгоритмов управления путем изменения состава программного обеспечения.

Системы контурного управления предназначены для осуществления движения захватного устройства по непрерывной траектории. Это необходимо, например, при автоматизации таких операций, как дуговая сварка, окраска, абразивная зачистка облоя, а также для сложных сборочных операций.

Существуют два основных способа построения устройств контурного управления роботами. Первый из них основан на записи в память системы информации об изменении положения каждой степени подвижности во времени, т.е. в виде готовой для отработки приводом непрерывной траектории. Второй способ заключается в записи конечного числа координат точек, принадлежащих желаемой траектории движения захватного устройства робота, с последующей генерацией непрерывной траектории, соединяющей эти точки, путем выполнения интерполяции по заданному закону.

Если в первом случае в управляющем устройстве отсутствуют вычислительные блоки, но требуется запоминающее устройство с определенным объемом памяти, то во втором – объем памяти невелик, но в устройство управления приходится включать блок интерполяции.

Характерной особенностью роботов с контурной системой управления является, как правило, наличие следящего привода в каждой степени подвижности манипулятора.

В некоторых электромеханических роботах с контурной системой управления, когда привод по каждой степени подвижности строится по принципу действия следящей системы, ставятся аналоговые датчики обратной связи (например, потенциометр и тахогенератор). Вследствие этого приходится вводить в систему аналого-цифровые преобразователи. Значительно большая эффективность системы по быстродействию, точности и плавности движений манипулятора достигается при установке импульсных или кодовых датчиков обратной связи. Тогда с управлением от ЭВМ получается чисто цифровая система управления приводами.. Системы контурного управления могут функционировать также в режимах позиционного управления.

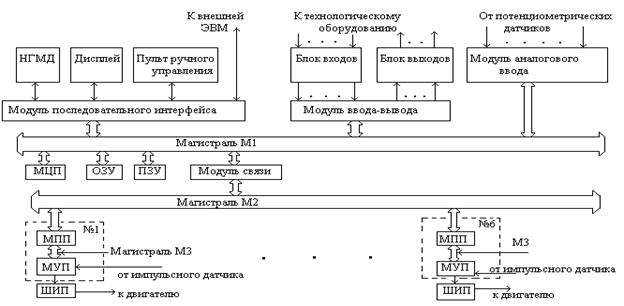

Структурная схема одной из распространенных систем контурного управления «Сфера-36» показана на рис.5.8. Это многопроцессорная система, построенная по иерархическому принципу. Ее верхний уровень решает следующие задачи:

1) расчет траектории движения схвата манипулятора и формирование программы движения каждого звена;

2) логическая обработка информации о состоянии устройств, входящих в состав РТК, и синхронизация работы манипулятора с технологическим оборудованием;

3) обеспечение диалогового режима работы оператора;

4) обмен информацией с внешней ЭВМ;

5) запись, чтение и хранение программы пользователя на НГМД (накопитель на гибких дисках);

6) обеспечение режима ручного управления манипулятора с помощью пульта;

7) диагностика работы устройств;

8) калибровка положения звеньев манипулятора.

Рис. 5.8. Структурная схема контурной системы программного управления.

Нижний уровень в этой схеме управления решает задачи регулирования параметров движения (по положению и скорости) звеньев манипулятора в соответствии с программой, предписанной верхним уровнем. На нижнем уровне имеются шесть следящих электроприводов постоянного тока.

Верхний уровень содержит следующие устройства:

МЦП – модуль центрального процессора, предназначен для обработки цифровой информации в качестве центрального управляющего и вычислительного устройства;

ОЗУ осуществляет временное хранение команд, операндов и рабочей программы в режиме управления;

ПЗУ служит для хранения операционной системы и констант устройства управления.

Модуль ввода-вывода предназначен для ввода дискретных позиционных сигналов от оборудования в центральный процессор в выдачи команд на технологическое оборудование.

Модуль последовательного интерфейса служит для подключения периферийных устройств к каналу центрального процессора.

Модуль связи предназначен для организации обмена информацией между каналом центрального процессора и каналом процессоров приводов (МПП).

Модуль аналогового ввода осуществляет преобразование аналоговой информации в цифровой код для ввода в канал центрального процессора.

Нижний уровень содержит следующие устройства:

МПП – модуль процессора привода, производит обработку цифровой информации в качестве вычислительного и управляющего устройства нижнего уровня’

МУП – модуль управления приводом, предназначен для управления электроприводом. Он преобразует сигнал процессора привода в ШИП и осуществляет первичную обработку сигнала импульсного датчика обратной связи.

ШИП – широтно-импульсный преобразователь в системе управления двигателя.

Магистраль М1 является системной магистралью для обмена информацией между МЦП, памятью и внешними устройствами. Это канал ЭВМ, управляющий от МЦП всеми остальными устройствами как исполнительными.

Магистраль 2 служит для обмена информацией между МПП и модулем связи. Имеет сеть рациональных запросов для организации прямого доступа к памяти МПП (через модуль связи, работающий по командам МПП).

Магистраль 3 предназначена для обмена информацией между процессорами приводов и модулями управления приводами.

В состав программного обеспечения входит комплект тестовых программ, позволяющий проверить работу любого устройства.

Система управления имеет несколько режимов работы: автоматический – для отработки программы движения манипулятора; программный – для создания новой программы (режим обучения); базисный – для ручного управления каждым звеном; калибровки – для калибровки системы, т.е. установки звеньев в исходное положение, так как только после этого возможно включение автоматического режима.

В качестве системного программного обеспечения в устройстве управления «Сфера-36» используется специальная операционная система ARPS.

Адаптивной системой управления называется система управления, обладающая способностью автоматически приспосабливаться к определенным изменениям, происходящим во внешней среде и в самой системе в процессе функционирования.

Это достигается за счет того, что в алгоритмах адаптивного управления используется соответствующая текущая информация о состоянии внешней среды. Примерами таких операций, требующих адаптивного управления, являются: работа с неориентированными объектами, взятие хрупких предметов с регулированием усилия сжатия, выбор определенного объекта по внешним признакам из множества других объектов и т.п.

Для реализации адаптивного управления в состав системы управления роботом вводятся сенсорные устройства (системы), предназначенные для выявления необходимых параметров внешней среды. Сенсорные устройства (датчики очувствления) роботов делятся на системы технического зрения, тактильные, силомоментные и локационные датчики. В зависимости от задачи, которую выполняет робот, в адаптивной системе используется определенная комбинация указанных датчиков.

Для обработки больших объемов информации от датчиков применяют интегральные и структурные методы распознавания образов.

Различают три уровня адаптации управляющего устройства к изменениям среды.

1. Изменение работы управляющего устройства при изменении состояния объекта под воздействием среды.

2. Изменение работы управляющего устройства при изменении состояния среды под воздействием объекта.

3. Изменение работы управляющего устройства с целью обеспечения максимального показателя качества при взаимных изменениях объекта и среды.

Адаптивное управление может иметь следующие варианты:

программное управление с адаптивной корректировкой управляющих программ;

адаптивный выбор отдельных подпрограмм в зависимости от реальной внешней обстановки или корректировка значений отдельных параметров этих программ;

чисто адаптивное управление в функции от сенсорной информации при полном отсутствии управляющих программ (например, взятие произвольно расположенных объектов путем автоматического наведения на них захватного устройства манипулятора с помощью СТЗ или локационного датчика);

комбинированное управление частично по программе, а частично по одному из указанных выше вариантов адаптивного управления.

Интеллектуальное (интеллектное) управление – это дальнейшее развитие и усложнение адаптивного управления в его программной части, в результате чего действия робота приобретают элементы творчества, т.е. носят интеллектуальный характер подобно действиям человека.

Необходимым признаком интеллектуальных систем является способность планировать свои действия для достижения определенной заданной цели. Для этого система должна уметь создавать модель внешней среды – модель мира (применительно к тем целям, которые стоят перед системой).

Для того чтобы система могла формировать модель внешней среды, отслеживать происходящие в ней изменения и совершенствовать ее, необходимо в составе системы иметь сенсорные устройства, системы обработки сенсорной информации, распознавания образцов внешней среды и, конечно, приспособленную для решения этих задач и хранения самой модели внешней среды обширную и хорошо организованную память.

| <== предыдущая лекция | | | следующая лекция ==> |

| Способы изготовления отливок. Изготовление отливок в песчаных формах | | | Специальные способы литья |

Дата добавления: 2016-11-04; просмотров: 3579;