ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОЛУЧЕНИЯ ГРЕМУЧЕЙ РТУТИ

Технологический процесс получения гремучей ртути состоит из следующих операций:

1) подготовки азотной кислоты;

2) получения раствора азотнокислой ртути в азотной кислоте;

3) получения сырой гремучей ртути;

4) промывки и очистки гремучей ртути;

5) сушки гремучей ртути;

6) сортировки гремучей ртути.

В некоторых случаях добавляют еще одну операцию по флегматизации и грануляции пыли и шишек с последующей сушкой и сортировкой.

Поступающая на завод азотная кислота обычно имеет несколько большую концентрацию, чем это требуется для производства. Для получения кислоты с содержанием 61,5% моногидрата, ее смешивают с рассчитанным количеством воды. Расчет производят по формуле:

W = (n*A)/N-A

где n — количество добавляемой воды в кг

N — требуемая концентрация;

n — концентрация взятой кислоты;

А — количество взятой кислоты в кг.

Подготовкаазотнойкислоты. Подлежащую смешению азотную кислоту заливают в керамиковые баллоны (фиг. 56) емкостью около 300 л с тремя отверстиями сверху — для заливки кислоты, для подачи воздуха при перемешивании и для выхода газов при продувке, В низу баллона имеется кран для спуска готовой кислоты. Перемешивают вдуванием воздуха при помощи компрессора в течение 10—15 мин., после чего берут пробу на анализ. По небрежности рассчитывающего кислота может оказаться не соответствующей требуемой концентрации. В таком случае ее исправляют. Если кислота крепче, то рассчитывают вновь по приведенной выше формуле; если же концентрация кислоты меньше, то прибавляют более концентрированную кислоту, рассчитывая по формуле:

X = (N-n1)*A/(n-N)

где X — количество добавляемой крепкой кислоты в кг;

N — требуемая концентрация;

n - концентрация крепкой кислоты;

n1 — концентрация исправляемой кислоты;

А — количество исправляемой кислоты.

После вторичного перемешивания вновь производят анализ кислоты. Только по получении удовлетворительных результатов кислоту отправляют непосредственно на растворение металлической ртути или сливают в запасные керамиковые баллоны.

Установка для смешения должна быть помещена в отдельном здании или в отдельном, имеющем самостоятельный ход наружу, помещении мастерской приготовления гремучей ртути, или же, в крайнем случае, на воздухе под навесом.

Если установка расположена в помещении, то последнее должно быть оборудовано приточно-вытяжной вентиляцией.

В целях предупреждения разбрызгивания при сливе азотной кислоты в баллон-смеситель вручную следует выливать азотную кислоту из бутылей медленно и через керамиковую с широкими краями воронку. В горловину бутыли полезно вставлять изогнутую кверху алюминиевую трубку для ввода воздуха внутрь бутыли.

Получение раствора азотнокислой ртути в азотной кислоте.

Металлическую ртуть растворяют в азотной кислоте в плоскодонных стеклянных колбах (фиг. 57) с длинным горлом (журавли) или в конических колбах (фиг. 58).

Вытянутое горло журавля затрудняет удаление выделяющихся при реакции окислов азота и является удобным для заливки полученного раствора в спирт. Плоское, сравнительно большого диаметра, дно колбы способствует распределению ртути тонким слоем, благодаря чему увеличивается поверхность соприкосновения ее с кислотой и ускоряется процесс растворения.

Поступающую в мастерскую очищенную металлическую ртуть вновь фильтруют через фланель или полотно и хранят в закрытых сосудах

Работа с ртутью требует некоторых мер предосторожности, так как ее пары ядовиты. В воздухе помещения при наличии открытой поверхности металлической ртути содержится определенное количество паров ртути (табл. 33) в зависимости от температуры.

Таблица 33

| Температура, ºС | Давление паров ртути, мм | Концентрация ртути, мг/л |

| 0.0013 0.0029 0.006 0.030 | 0.0152 0.0339 0.1000 0.3500 |

Безусловно опасными для здоровья являются количества около 0,1 мг на 1куб.метр воздуха, т. е. примерно той концентрации, которая создается за счет испарения ртути уже при обыкновенной температуре. При этом вначале появляется легкая головная боль, со време.нем усиливающаяся и локализующаяся в висках, появляется нервность, переходящая в тяжелое самочувствие, сопровождающееся тяжестью в голове и плохой способностью соображать. Почти исчезает обонятельная способность. Дальнейшее развитие отравления ведет к воспалению слизистой оболочки рта, быстрому разрушению зубов, ухудшению работы желудка, появлению боли в суставах и поражению нервной системы.

Поэтому в качестве мероприятий по технике безопасности рекомендуется хранить металлическую ртуть всегда в закрытых сосудах, при операциях с нею стремиться как можно меньшее время держать открытой поверхность ртути и не прикасаться к ней голыми руками, работать в тонких резиновых перчатках и защищать дыхательные органы ватной повязкой. Периодически (особенно летом) следует производить анализ воздуха мастерской.

По мере необходимости металлическую ртуть развешивают или отмеривают автоматическими мерниками, по 410 г в картонные, лакированные внутри, коробки.

Очищенную спиртом красную медь навешивают по 5 г на робер-валевских весах в картонные коробочки.

Азотную кислоту чаще всего навешивают по 3600 г на робервалевских весах в специальные кувшины (фиг. 59). Эта операция должна производиться при действии вентиляционной системы.

|

|

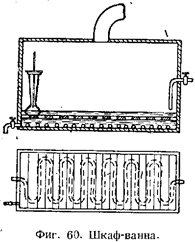

В Журавль загружают последовательно навеску хорошо промытой спиртом и высушенной меди, отмеренное мензуркой количество соляной. кислоты (d = 1,2), навеску металлической ртути и навеску азотной кислоты (61,5%). Горло журавля закрывают стеклянной пластинкой размером 100х100 мм для предохранения от удаления окисловазота. Серию журавлей ставят на деревянный рамочный поддон в шкаф-ванну (фиг. 60) при температуре 40—45°, которую контролируют вставленным в один из журавлей термометром. Шкаф-ванна представляет собой обычный вытяжной шкаф, выложенный листовым свинцом и содержащий бассейн с водой. Под деревянной решеткой проложен паропровод. На некоторых заводах эту операцию ведут в воздушных шкафах, обогреваемых паром, что менее удобно. Уравнение реакции растворения ртути:

3Hg + 8HNО3 -> 3Hg(NО3)2+4H2О+2NO + 28,9 Кал

Процесс длится около 2 час., после чего азотнокислый раствор ртути охлаждают до 35° тоже в течение 2 час. Последующие операции занимают меньшее время, поэтому обычно загружают поочередно две серии журавлей, так что в одной серии происходит растворение, а в другой — в то же время охлаждение раствора. Количество одновременно загружаемых колб определяется производственным заданием.

При этой операции надлежит обращать особое внимание на точность отвешивания и отмеривания исходных продуктов, потому что малейшая неточность сказывается на выходе готового продукта и его качества. Например, увеличение навески соляной кислоты влечет за собой увеличение загрязненности гремучей ртути примесями. Установлено, что при двойном количестве соляной кислоты в готовом продукте находится 1,4% хлористой ртути, а выход уменьшается на 1,5—2%. При применении шестикратного и десятикратного количеств соляной кислоты содержание хлористой ртути увеличивается соответственно до 5,2% и 7,6%.

Сырую гремучую ртуть получают в круглых, шарообразных колбах (фиг.61), емкостью 70—80 лис горловиной диаметром около 10см. В совершенно чистые колбы вливают навеску этилового спирта крепости 96º. Зимой спирт подогревают в специальных нагревателях до 20—25º. Готовый и охлажденный до 35° темнозеленый раствор ртути в азотной кислоте вливают в колбы с залитым в них спиртом. При этом журавль приводят в движение так, чтобы жидкость в нем пришла во вращательное движение. После слива в одну из колб помещают термометр и раз в 5—10 мин. регистрируют температуру.

Колбы помещают в шкаф, закрываемый тонкими деревянными щитами с застекленными окнами для наблюдения, на поддоны, обитые листовой резиной по сукну или войлоку. К горлу каждой колбы подводят керамиковый патрубок вентиляции. Спирт и азотнокислый раствор ртути заливают в колбы в указанной последовательности, в противном случае может происходить быстрое разогревание содержимого колб, сопровождающееся иногда выбрасыванием его из колбы и ожогом работающих. Взаимодействие между спиртом и азотнокислым раствором ртути начинается сразу же после слива. Имеющиеся в азотнокислом растворе ртути окислы азота вступают в реакцию и почти мгновенно исчезают.

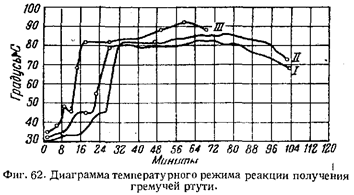

Реакция продолжается около 2 час. и по своему характеру может быть разбита на четыре периода. В течение первого периода (средней продолжительностью 10—20 мин.) жидкость прозрачна, осадка еще нет и температура постепенно возрастает от 25—30° до 40—50°. В этот период происходит в основном взаимодействие этилового спирта и азотной кислоты и появляются первые пузырьки бесцветных газов. Второй период (продолжительностью 15—20 мин.) характеризуется вначале слабым выделением белых паров, что наблюдается при температурах 50—60° (в течение 3—5 мин.), а затем обильным выделением белых паров с образованием белых кристаллов гремучей ртути. Температура возрастает чрезвычайно быстро от 60 до 82—85°. Пузырьки газов становятся все меньше и меньше. Реакция протекает бурно. Жидкость сильно кипит. Третий период (15—20 мин.) характеризуется выделением бурых паров окислов азота. Температура несколько повышается (0,5—1°), а затем начинает постепенно падать. В течение четвертого периода происходит постепенное падение температуры.

Образовавшаяся гремучая ртуть в большей своей массе (к моменту спада температуры до 60—65°) оседает на дно колбы, а часть ее в виде пены плавает на поверхности маточного раствора. Динамика температуры выражается диаграммой, изображенной на фиг. 62.

Если температура в момент бурной реакции во втором периоде не достигает нормальной температуры 82°, то это свидетельствует о том, что взятая кислота оказалась слабее требуемой и что гремучая ртуть может содержать так называемую «металлическую ртуть» в тем большей степени, чем ниже оказалась максимальная температура. Если же температура превышает 82°, то гремучая ртуть кристаллизуется в более мелких кристаллах и может содержать значительное количество щавелевой кислоты. Поэтому необходимо вести реакцию осаждения гремучей ртути при средней температуре 82°, регулируя режим крепостью кислоты и соотношением компонентов.

Эта операция в прошлом не всегда удавалась. Иногда получалась белая порошкообразная масса с незначительным количеством гремучей ртути или состоящая полностью из щавелевокислой ртути и других ртутных солей. Это так называемая пустышка, которую приходилось выбрасывать. Бывали и такие случаи, когда совсем не образовывалось никакого осадка. Все это происходило в основном из-за неправильного соотношения спирта и азотнокислого раствора ртути. Например, если спирта взято слишком мало, то реакция вследствие большой кислотности раствора протекает весьма быстро и при высокой температуре, причем гремучая ртуть, образуясь, частично тотчас же разлагается, и получается конечный продукт окисления — щавелевая кислота. Если, наоборот, спирта взято слишком много, то реакции вовсе не происходит, так как раствор очень разбавлен, или же она скоро останавливается, и в этом случае выход гремучей ртути мал. При ошибках меньшего порядка гремучая ртуть образуется, но выходы ее сравнительно меньше нормальных.

В случае явных ошибок в количестве приливаемого азотнокислого раствора ртути наблюдается чрезвычайно быстрое разогревание раствора, а иногда и выбрасывание его из колбы, что небезопасно для работающих. При таких ошибках не исключена возможность и воспламенения спирта.

Для получения доброкачественной гремучей ртути никоим образом нельзя применять азотную кислоту удельного веса, выходящего за пределы 1,38—1,40, а спирт — крепости ниже 95%. При меньших концентрациях реакция не может начаться без подогрева, что в условиях заводского процесса трудно осуществимо.

Стало быть, вторая операция, как и первая, требует строжайшего соблюдения рецептуры и режима работы (время заливки и т. д.). По окончании реакции надлежит осмотреть раствор и осадок в каждой колбе отдельно.

На некоторых заводах в начале третьего периода, т. е. с появлением бурых паров, реакцию прерывают — «тушат» — добавкой этилового спирта в два приема (по Велеру — 30 мл на 100 г гремучей ртути, на ряде французских заводов 130 млна 100 г гремучей ртути, а на германских заводах 166 мл на 100 г гремучей ртути). По опытам Каста, той же цели можно достигнуть прибавлением вместо спирта 1 л воды, В Англии же поступали при ведении этой операции иначе: к раствору 3 ч. ртути в 36 ч. азотной кислоты (d = 1,34) прибавляли сначала 17 ч. 90%-ного спирта и только после начала реакции для ее замедления понемногу вливали еще 17 ч. спирта.

В свое время считали, что при «тушении» реакции, а стало быть, и регулировании хода процесса во времени может быть получена более чистая гремучая ртуть. Однако на практике при «тушении» иногда выделяется металлическая ртуть, которая окрашивает продукт в серый цвет.

Процесс получения сырой гремучей ртути считают законченным, когда температура в колбах понижается по истечении определенного промежутка времени до 55—60°.

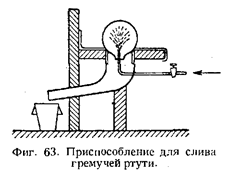

Промывка и очистка гремучей ртути. По окончании реакции в колбах и достаточном охлаждении жидкости осадок гремучей ртути вместе с маточным раствором сливают через воронку в керамиковые горшки. Остатки кристаллов'гремучей ртути со стенок колбы смывают сильной струей воды (фиг. 63).

|

|

Промывка имеет целью удалить из гремучей ртути кислоту и про--чие растворимые в воде вещества, а также, насколько возможно, уменьшить содержание сопровождающей продукт щавелевокислой ртути. Даже самое ничтожное количество кислоты при последующей сушке может стать весьма концентрированным, а затем при хранении снаряженных капсюлей — взаимодействовать с оболочкой, а в некоторых случаях и дать повод к взрывам.

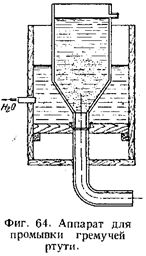

Гремучую ртуть отделяют от маточного раствора декантацией и переносят в стеклянные цилиндрические сосуды, нижняя часть которых имеет конусообразную форму. Вершина конуса срезана. На срез натянута шелковая плотная сетка № 150. Сосуд вставляют в гнездо и соединяют с водопроводом. Вода поступает снизу, взмучивает гремучую ртуть в сосуде и стекает через отверстие в верхней части сосуда в деревянный ящик (фиг. 64).

|

|

Отмытую таким образом в течение 40—60 мин. от кислоты гремучую ртуть (что определяется лакмусовой бумажкой) выгружают из

стеклянных промывных цилиндров в глиняную глазурованную чашку и несколько раз промывают дистиллированной водой, перемешивая рукой, одетой в резиновую перчатку. Воду сливают каждый раз вместе с легкими плавающими на ней частицами. Хорошо промытую гремучую ртуть пропускают через шелковое сито № 50 для удаления могущих попасть посторонних механических примесей и загружают в банки для хранения, по 5 кг в каждой. Образцы посылают на испытание в лабораторию.

Значительно ранее промывку производили исключительно ручным способом в глиняных глазурованных чашах (фиг. 65) глубиной 150—175 мм и диаметром около 500 мм. В такую чашу выливали содержимое трех—пяти колб. Гремучая ртуть, обладая большим удельным весом, быстро оседала на дно, что давало возможность сливать маточный раствор. Затем чашу наполняли водой и массу перемешивали роговыми загнутыми ножами (фиг. 66) или рукой в длинной резиновой перчатке. После отстаивания гремучей ртути в течение некоторого промежутка времени воду снова декантировали. Эту операцию повторяли до нейтральной реакции промывных вод. Что касается щавелевой кислоты, которая тогда образовывалась в большом количестве, то ее отделяли в тех же чашах, пользуясь разницей в удельных весах. Для этого массу гремучей ртути в чаше обливали водой и слегка утряхивали, более легкая щавелевокислая ртуть собиралась наверх в виде пленки, затем осторожно сливали воду так, что пленка уходила вместе с нею. Эту операцию повторяли несколько раз. Для того чтобы мелкие частицы гремучей ртути не попадали в сточные колодцы, воду сливали на сетку с натянутым полотном.

Несколько позднее, а на некоторых заводах и в настоящее время, для промывки гремучей ртути применяли следующее устройство (фиг. 67). Гремучую ртуть, освобожденную от маточного раствора, перекладывают в стеклянные воронки а емкостью около 4—5 кг. На дно такой воронки помещают разъемный деревянный круг б с шелковой сеткой в, на которую и перекладывают гремучую ртуть. Воронку устанавливают в отверстие деревянной подставки г. В заполненную поверх гремучей ртути водой воронку опрокидывают колбу с водой д, установленную в верхнем гнезде той же деревянной подставки г. По мере вытекания воды из воронки через гремучую ртуть и шелковую сетку в колбу начинает поступать толчками воздух, следствием чего является взмучивание верхнего слоя гремучей ртути. Этот способ промывки значительно более продолжителен, чем описанный выше (иногда до 3—4 час.).

По литературным данным, на германских заводах с целью отмывки от кислот, мелких частиц и загрязнений белый продукт также подвергали процессу отмучивания до 20 раз, а серый — 2 раза. На одном из германских заводов сырую гремучую ртуть отсасывают на нутч-фильтре несколько раз, промывая кристаллический Осадок холодной водой. Под конец содержимое нутч-фильтра суспензируется один или два раза в чистой воде и отсасывается. Такая гремучая ртуть содержит, как правило, 1—2% маточного раствора и имеет характерный запах. На некоторых .заводах содержимое колбы фильтруют через полотно и гремучую ртуть промывают на том же самом фильтре. После этого фульминат ртути взмучивают в воде, а полученную суспензию пропускают через волосяное сито для отделения посторонних веществ.

На одном из итальянских заводов гремучую ртуть после промывки водой промывают еще спиртом. Штеттбахер отмечает, что при этом получается особенно чистый красивый продукт. Гаген также считает, что для удаления трудно растворимых в воде органических примесей из готового продукта его надлежит предварительно промывать спиртом.

Основные меры безопасности на операции промывки — это абсолютная чистота помещения, хорошая освещаемость рассеянным светом, безукоризненная чистота аппаратуры и поддержание полов во время работы во влажном состоянии.

Выход гремучей ртути разнообразен. По описанному процессу на 100 кг ртути получается 125—127 кг вместо теоретически вычисленных 142 кг. На других заводах он колеблется от 100 до 130 кг.

Промытую и пропущенную через фильтр гремучую ртуть выкладывают в чистые стеклянные баночки емкостью около 4—5 кг деревянной или эбонитовой ложкой. Во время выкладки, так же как и при других операциях в промывочном отделении, всегда наблюдают за тем, чтобы гремучая ртуть не подсыхала; для этого все приборы, столы и пол помещения постоянно смачиваются водой.

В стеклянных банках со слоем воды сверху гремучую ртуть отправляют на хранение в специально оборудованные, окруженные валами, погребки. При хранении строго наблюдают за тем, чтобы вода из банок не испарялась до обнажения гремучей ртути. В погребке категорически запрещается производить какие-либо работы, не связанные с хранением гремучей ртути (перекладывание продукта из банки в банку, смена воды и т. п.).

Температуру хранилища все время поддерживают в таких пределах, чтобы вода в зимнее время не замерзала. Чаще всего рекомендуется поддерживать температуру 15—-20°. Отопление погребка должно быть исключительно водяное.

Во Франции для того, чтобы предотвратить замерзание гремучей ртути в зимнее время, после промывки ее помещают в керамиковые горшки, в которые затем заливают воду, содержащую спирт.

В погребках необходимо соблюдать безусловную чистоту. Столы, на которых устанавливают банки с гремучей ртутью, должны быть обиты войлоком и сверху накрыты клеенкой. Пол помещения покрывают сплошным куском линолеума или листовой резиной и протирают каждый раз после посещения погребка влажной, тряпкой.

В тех случаях, когда по небрежности работающих влажная гремучая ртуть замерзает, не следует производить с нею никаких операций до полного ее отогрева.

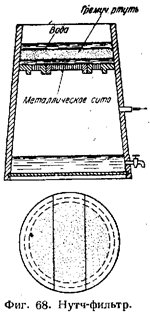

Сушка гремучей ртути. Гремучую ртуть по мере надобности отправляют на сушку. Перед сушкой избыток воды, (около 33%) отсасывают на нутч-фильтре (фиг. 68) до содержания влаги 6-10%.

Сырую гремучую ртуть выкладывают из байки на шелковое сито, помещаемое в фарфоровую чашку с водой, и пропускают через него для удаления могущих случайно попасть механических примесей. Затем гремучую ртуть в количестве 15—20 кг перекладывают из фарфоровой чашки на фильтр-подотно и переносят на нутч-фильтр.

Нутч-фильтр представляет собой деревянную кадку или фарфоровый сосуд с закрепленной в верхней части деревянной или металлической решеткой, покрытой фильтром. Влажную гремучую ртуть размещают равномерным слоем по всему фильтру, затем открывают кран трубопровода, соединяющего нутч-фильтр с вакуумнасосом. Разрежение в нижней части фильтра около 400 мм рт. ст.; длительность операции 15—20 мин.

При работе по обезвоживанию гремучей ртути следует наблюдать, чтобы гремучая ртуть не подсыхала на фильтре. Чистота рабочего места и своевременное уничтожение случайно упавших отдельных кристаллов гремучей ртути являются одним из условий .безопасности. Фильтрат из нутч-фильтра пропускают через отстойники-ловушки для улавливания прошедших через фильтр мелких частичек гремучей ртути.

Отсосанную гремучую ртуть выкладывают роговой ложкой в фарфоровую чашку или эбонитовую банку, навешивают по 350 г девять навесок и раскладывают на покрытые двухсторонней клеенкой никелированные подносы (лотки), равномерно по ним распределяют резиновой или роговой гребенкой и отправляют в сушильный шкаф.

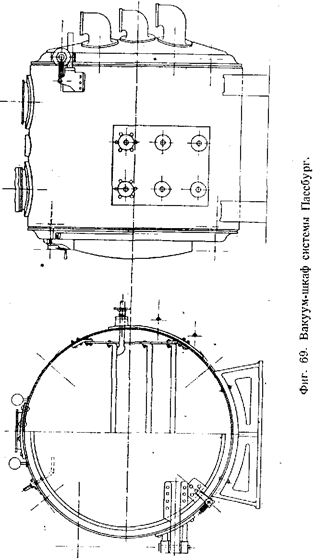

Для сушки гремучей ртути начали применять с середины 80-х годов прошлого столетия вакуумсушильные шкафы. Ныне применяют, главным образом, вакуумсушильные шйафы типа Пассбурга (фиг. ,69). Сушка в этих аппаратах, как и вообще сушка с применением вакуума, не только значительно ускоряет технологический процесс и повышает производительность завода, но и делает операцию более безопасной, конечно, при условии соблюдения установленного температурного режима.

Гаген еще в 1865 г. показал, что зажигание гремучей ртути в вакууме при помощи платиновой проволоки вызывает взрыв лишь тех частиц, которые непосредственно прилегают к проволоке, а остальные частицы только разбрасываются. Дальнейшие опыты подтвердили возможность применением вакуума ограничить разрушительное действие ВВ в процессе их изготовления. Исходя из этого, Нейман даже рекомендовал производить всю работу в помещении с разреженным воздухом. Пиротехническая лаборатория в Шпандау поставила в 1888 г. серию опытов по воспламенению гремучертутных составов в вакуумсосудах. Оказалось, что при взрыве больших количеств этих составов происходит разрушение сосудов даже в случае применения высокого вакуума, но действие взрыва в этих условиях значительно меньше. По данным этой лаборатории можно сушить 4 г гремучей ртути в объеме 1 л безвоздушного пространства.

Опытным путем было установлено, что взрыв 150 г гремучей ртути изменяет аппарат Пассбурга лишь в очень незначительной степени.

Поэтому загрузка первых образцов аппаратов была сразу доведена до максимально возможного для них количества в 540 г гремучей ртути.

Вакуумаппарат Пассбурга представляет собой горизонтальный клепаный цилиндр с расположенной спереди чугунной, закрывающейся герметически, крышкой на петлях. По всей окружности крышки (по месту соприкосновения с корпусом) вделано резиновое кольцр-. прокладка, при помощи которого и достигается герметизация. Внутри аппарата расположены одна над другой 3 полые полки, соединенные трубопроводами с паровой и водяными (горячей и холодной) сетями для нагревания горячей водой и для охлаждения. Сверху и на задней стенке аппарата имеется до десяти отверстий, закрытых крышками на резиновых прокладках. Задняя стенка аппарата подвижна и прижимается к корпусу достаточно сильными спиральными пружинами; герметизация обеспечивается также резиновым кольцом-прокладкой. Отверстия и подвижная задняя стенка служат для смягчения удара при взрыве; крышки с отверстий просто сбрасываются под влиянием возникшего давления, и для газообразных продуктов взрыва образуется выход сразу через значительное поперечное сечение. Наличие же резиновых колец под крышками при нормальной работе аппарата обеспечивает вакуум, для создания которого аппарат соединен с вакуумнасосом. Испаряющаяся влага после выхода из вакуумаппарата Пассбурга конденсируется в колонках, охлаждаемых водой. Аппарат оборудован параллельными контрольно-измерительными приборами, позволяющими наблюдать за степенью разрежения, давлением греющего пара и температурой аппарата, находясь не только в помещении, но и вне его. Точно так же и управление кранами может быть осуществлено как в помещении сушки, так и вне его.

Гремучую ртуть на никелированных подносах, Покрытых клеенкой, ставят на полки аппарата Пассбурга, на которых расположены асбестовые листы. Создают вакуум (720 мм) и подают пар в полки на 10 мин. в начале сушки и на 5 мин. за 20 мин. до ее окончания: Затем охлаждают полки в течение 15 мин. холодной водой, после чего в аппарат постепенно подают воздух. Продолжительность сушки 1 час. По установлении нормального давления аппарат разгружают, а гремучую ртуть с содержанием не более 0,02—0,03% влаги пересыпают в папковые коробки и направляют на следующую операцию или на хранение в расходные пбгребки. Внутри аппарат Пассбурга тщательно обтирают влажной ветошью. Для безопасности работы это мероприятие обязательно, ибо в противном случае скопление пыли может привести к несчастному случаю.

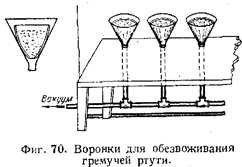

На некоторых заводах, по литературным данным, сушку производят следующим образом. Гремучую ртуть, освобожденную от воды декантацией, навешивают по 260 г в резиновые конусообразные фильтры, которые затем вставляют в стеклянные или эбонитовые воронки, соединенные с трубопроводом вакуумнасоса (фиг. 70).

В каждый из фильтров поверх гремучей ртути заливают по 50 мл спирта крепостью 96°. Отсасывают при разрежении 150—200 мм рт. ст. до тех пор, пока гремучая ртуть на фильтрах не начнет рассыпаться на отдельные комочки.

Сушку производят или в неподвижных или вращающихся сушилках. В первом случае фульминат ртути насыпают на лоток, изготовленный из молескина (1,5 кг на каждый); лотки помещают на этажерки, обогреваемые воздухом, предварительно пропущенным над системой трубопроводов, по которым циркулирует пар низкого давления. Сушка продолжается 8 час.

|

|

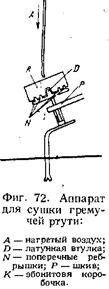

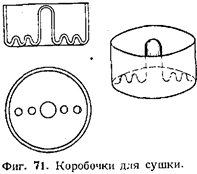

Во втором случае гремучую ртуть помещают в эбонитовые коробочки (фиг. 71), на дне которых имеется несколько выступов, а в середине — углубление, куда вставляется латунная муфта (фиг. 72). Коробочки укрепляют на конце бронзового вала, наклоненного под углом 45°, на котором имеется поверхность, снабженная углублениями, в которые и входят выступы эбонитовых коробочек. К центру этого сосуда подведена трубка, по которой поступает нагретый воздух (35—40°). Поверхность гремучей ртути непрерывно обновляется вследствие вращения аппарата, а сушка заканчивается через 25—30 мин.

Следует отметить, что если первый способ очень продолжителен, то второй, вообще говоря, требует принятия особых мер предосторожности. Отсутствие вакуума во время сушки гремучей ртути приводит к неполному испарению почти всегда сопровождающей гремучую ртуть так называемой металлической ртути.

Помещение, в котором производят сушку, обогревают батареями водяного отопления. Коробочки загружают и разгружают через отверстия в капитальной ртене, во время сушки плотно закрываемые щитами из котельного железа.

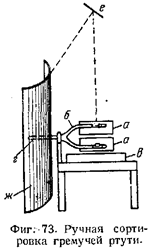

Сортировка гремучей ртути. Как уже было отмечено, величина кристаллов гремучей ртути оказывает влияние на однообразие ее действия. Поэтому следующей операцией и является сортировка продукта (фиг. 73). Операцию производят на двух ситах а, и, поставленных одно над другим на деревянной рогатке б над

большим поддоном в, имеющим пергаментное дно. Рукоятка рогатки г пропущена в щель большого железного полукруглого щита ж. Сортировщик, находясь за щитом, покачивает рукоятку вправо и влево, наблюдая за ситами гфи помощи зеркала г. Для сортировки употребляют сита № 50 (верхнее) и№ 130 (нижнее). На верхнем сите остаются крупные кристаллы и комки, так называемая «шишка», на .нижнем сите — нормальный продукт, так называемое «зерно», а на поддоне — пыль.

Отсортированное зерно с нижнего сита высыпают на клеенку и с последней пересыпают в папковые коробочки. Наполненные коробочки тотчас же уносят в помещение для хранения. Пыль и шишку собирают отдельно и замачивают в воде. Операция сортировки сухой гремучей ртути является одной из самых опасных. Поэтому от работающего требуется наибольшее внимание и осторожность при съемке сит с деревянной опоры и при ссыпке рассортированного продукта. После каждой разгрузки сортировочного «грохота» следует всю наружную поверхность сит, стола и щита осторожно обтирать слегка влажной губкой.

Наряду с ручной сортировкой в последние годы применяют и механическую сортировку. Прибор для механической сортировки представляет собой легкую деревянную коробку с двумя ситами, могущую передвигаться в горизонтальной плоскости при помощи специальной штанги. Управление осуществляется из соседнего помещения, а просеянный продукт ссыпается в процессе работы (без участия человека) в соответствующие коробки-приемники.

Флегматизация - грануляция. Так как пыли и шишки обычно получается от 4 до 6% (при неналаженности процесса их количество может доходить до 15%), то с целью утилизации их и уменьшения производственных потерь производится их флегмати-зация и грануляция (зернение).

Для флегматизации гремучей ртути применяют разные флегматизаторы в зависимости от того, для какой цели предназначается готовый продукт. В большинстве случаев гремучую ртуть флегматизируют парафином; в некоторых случаях применяют аравийскую камедь (гумми-арабик), трагокант, желатину и т. п.

Парафин вводят в гремучую ртуть, как правило, для снижения ее чувствительности к внешним воздействиям; гумми-арабик или желатину — для цементации пыли и шишки.

|

|

|

Пыль и шишку после отсеивания в сортировочной замачивают, отправляют на нутч-фильтры и отсасывают до содержания 9—10% влаги. Затем загружают 3 кг влажной гремучей ртути и 3 г аравийской камеди в водном растворе в фарфоровую чашку, перемешивают и вручную перетирают около 40 мин. пальцами в резиновой перчатке.

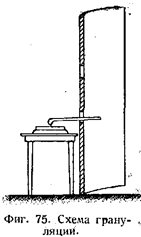

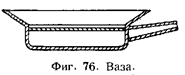

Грануляцию флешатизированной гремучей ртути производят в отдельных кабинках на деревянных станках (фиг. 74). Флегмати-зированную гремучую ртуть загружают на шелковое сито № 28 и протирают через него при помощи резиновой пластины, укрепленной на деревянной рукоятке, пропущенной через прорез щита (фиг. 75). Во время работы наблюдают через глазок из корабельнoro стекла, вставленный в щит. Гранулированный продукт раньше сушили на так называемых вазах (до введения аппаратов Пассбурга на них очень часто сушили и обычную гремучую ртуть).

Ваза представляет собой медный сосуд с двойным дном с горячей (нагретой до кипения) водой (фиг. 76). 400 г гремучей ртути загружают на плотную двухстороннюю клеенку, которую подвешивают на четырех веревочках над вазой. Веревочки поочередно подергивают, для того чтобы гремучая ртуть не приставала к клеенке. Кроме того, гремучую ртуть время от времени перемешивают и разравнивают опушкой гусиного пера. На вазе одновременно можно сушить дколо 200—400 г гремучей ртути. Операция продолжается около 30—60 мин. при температуре воды около 90°. При понижении температуры воды приходится через 25—30 мин. менять воду. Наблюдение осуществляется из-за щита через специальное отверстие в нем, закрытое толстым стеклом. Высушенную гремучую ртуть вновь сортируют. Во время сушки необходимо следить за тем, чтобы гремучая ртуть не прилипала к клеенке, и если это случилось, то следует приставшую гремучую ртуть осторожно замачивать мокрой губкой.

Основным недостатком сушки на вазах является необходимость постоянного перемешивания гремучей ртути в процессе сушки, что

сопряжено с опасностью взрыва.

Отходы производства. В процессе производства гремучей ртути получается значительное количество побочных и отходных продуктов. В третьей операции остается маточный раствор, и значительное количество паров побочных продуктов выделяется во время реакции. В четвертой операции появляются остатки отмучивания, а в четвертой— седьмой операциях—гремуче ртутные отбросы. Удаление и рациональное использование отбросов и побочных продуктов представляют значительные затруднения- Паро- и газообразные вещества, обильно выделяющиеся при реакции образования гремучей ртути, состоят, главным образом, из этилнитрита, этилни-трата, спирта, уксусного альдегида и азотной кислоты; кроме этих продуктов в них содержатся частично синильная, муравьиная и уксусная кислоты. Опыт показывает,- что количество выделяющихся газообразных продуктов значительно и для каждой колбы обычно превышает 3 кг. В табл. 34 приводится среднее уменьшение веса колбы с реагирующими веществами по мере хода реакции.

Таблица 34

| Время от начала реакции, мин | Убыль веса реакционной колбы, г |

Газообразные продукты огнеопасны, чрезвычайно ядовиты и при вдыхании вызывают рвоту и обморочное состояние. Выбрасывание этих продуктов в воздух недопустимо.

На некоторых заводах конденсируют выделяющиеся пары, для чего применяют очень громоздкие и сложные установки, одна из которых приведена на фиг. 77. Другие заводы пользуются менее громоздкими конденсационными системами, состоящими из нескольких последовательно соединенных флорентийских сосудов (фиг. 78), или целляриусов, орошаемых водой, или содержащих некоторое, периодически освежаемое, количество воды. Целляриусы с одной стороны соединены с реакционными колбами керамиковыми трубопроводами, а с другой— с вентиляционной системой того или иного типа. Для улучшения действия системы обычно избегают примеси воздуха к выделяющимся газообразным и парообразным продуктам, для чего реакционные колбы соединяют с вентиляционной системой при помощи резиновых трубок или место соединения плотно обвязывают тяжелой плотной тканью. Неко

Дата добавления: 2021-02-19; просмотров: 201;