Принцип работы установки для гидроочистки

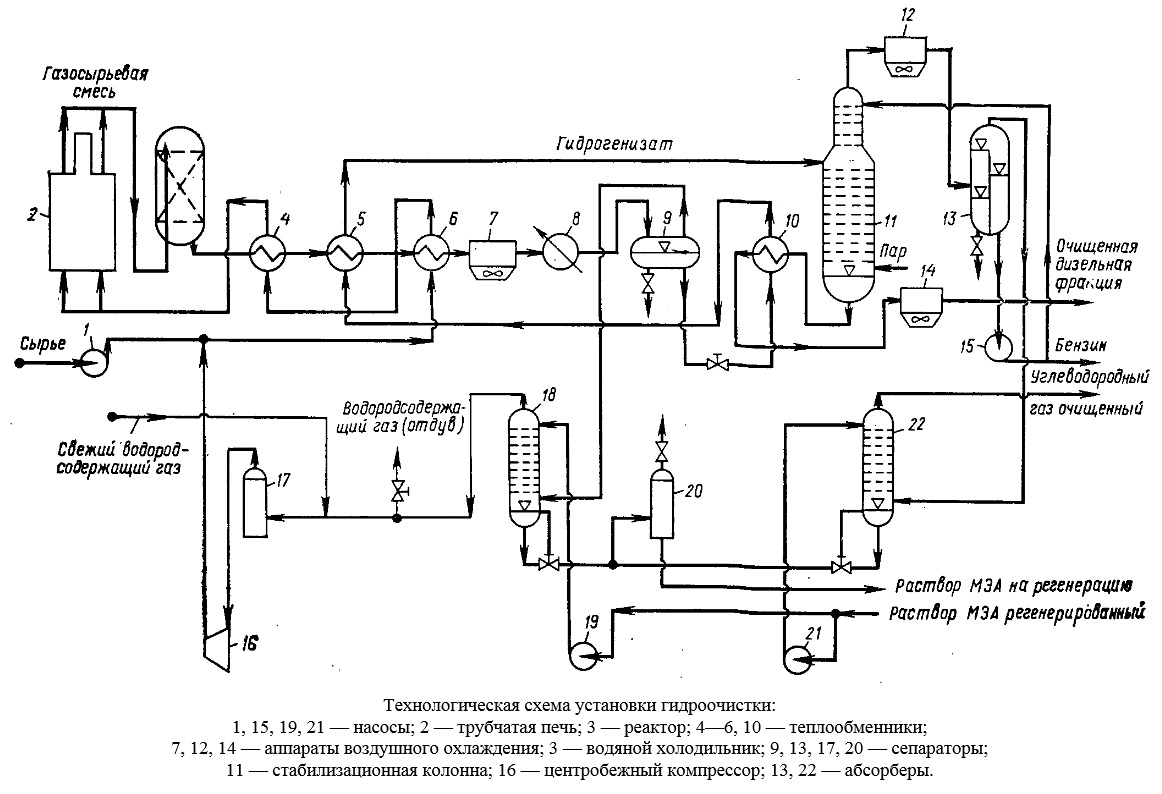

Для каждого вида сырья разработаны соответствующие схемы гидроочистки. На рисунке приведена технологическая схема гидроочистки дистиллята дизельного топлива.

Установка гидроочистки включает в себя реакторный блок, состоящий из печи и одного реактора, системы стабилизации гидроочищенного продукта, удаления сероводорода из циркуляционного газа, а также промывки от сероводорода дистиллята.

Процесс проводится в стационарном слое алюмокобальтмолибденового катализатора.

Сырье, подаваемое насосом 1, смешивается с водородсодержащим газом, нагнетаемым компрессором 16. После нагрева в теплообменниках 6 и 4 и в змеевике трубчатой печи 2 смесь при температуре 380—425°С поступает в реактор 3. Разность температур на входе в реактор и выходе из него не должна превышать 10°С.

Продукты реакции охлаждаются в теплообменниках 4, 5 и 6 до 160°С, нагревая одновременно газосырьевую смесь, а также сырье для стабилизационной колонны.

Дальнейшее охлаждение газопродуктовой смеси осуществляется в аппарате воздушного охлаждения 7, а доохлаждение (примерно до 38°С) — в водяном холодильнике 8.

Нестабильный гидрогенизат отделяется от циркуляционного газа в сепараторе высокого давления 9. Из сепаратора гидрогенизат выводится снизу, проходит теплообменник 10, где нагревается примерно до 240°С, а затем теплообменник 5 и поступает в стабилизационную колонну 11.

На некоторых установках проводится высокотемпературная сепарация газопродуктовой смеси. В этом случае смесь разделяется при температуре 210—230°С в горячем сепараторе высокого давления; уходящая из сепаратора жидкость поступает в стабилизационную колонну, а газы и пары — в аппарат воздушного охлаждения. Образовавшийся конденсат отделяется от газов в холодном сепараторе и направляется также в стабилизационную колонну.

Циркуляционный водородсодержащий газ после очистки в абсорбере 18 от сероводорода водным раствором моноэтаноламина возвращается компрессором 16 в систему.

В низ колонны 11 вводится водяной пар. Пары бензина, газ и водяной пар по выходе из колонны при температуре около 135°С поступают в аппарат воздушного охлаждения 12, и газожидкостная смесь разделяется далее в сепараторе 13.

Бензин из сепаратора 13 насосом 15 подается на верх колонны 11 в качестве орошения, а балансовое его количество выводится с установки. Углеводородные газы очищаются от сероводорода в абсорбере 22.

Гидроочищенный продукт, уходящий с низа колонны 11, охлаждается последовательно в теплообменнике 10, аппарате воздушного охлаждения 14 и с температурой 50°С выводится с установки.

На установке имеется система для регенерации катализатора (выжиг кокса) газовоздушной смесью при давлении 2—4 МПа и температуре 400—550°С. После регенерации катализатор прокаливается при 550°С и 2 МПа газовоздушной смесью, а затем ситема продувается инертным газом.

Дата добавления: 2021-01-26; просмотров: 1580;