Тепловой баланс хлебопекарной и кондитерской печи

При создании новых или реконструкции действующих печей возникает необходимость проверки их тепловой характеристики. Независимо от конструктивных особенностей печей тепловая характеристика их определяется тепловым балансом.

Уравнение теплового баланса хлебопекарной печи может быть выражено в общем виде формулой

Qп = Qп.п + Qпот.п (11.1)

где Qп – количество тепла, поступающего в печь, Вт;

Qп.п – количество тепла, полезно использованного печью, Вт;

Qпот.п – количество тепла, потерянного печью, Вт.

Левая часть уравнения представляет собой количество, тепла, поступающего в печь, а правая – сумму полезно использованного тепла (на выпечку хлебных изделий и утилизацию тепла с отходящими газами) и расходов (потерь) тепла в окружающую среду (на испарение воды и перегрев пара, на увлажнение среды пекарной камеры, на нагрев воздуха, проходящего через пекарную камеру, на нагрев конвейеров, люлек, сетки пода, форм, листов; потери от наружных поверхностей обмуровки и фундамента и др.).

Чтобы установить общий тепловой баланс печи, необходимо определить тепловые балансы по каждому элементу печи.

Тепловой баланс пекарной камеры печи определяется на 1 кг горячих изделий по формуле

Qп.к = q1 + q2 + q3 + q4 + q5 + q6 + q7 + q8 (11.2)

где Qп.к – количество тепла, передаваемого в пекарную камеру на 1 кг горячей продукции, кДж/кг;

q1 – теоретический расход тепла на выпечку (полезно использованное тепло), кДж/кг;

q2 – потери тепла на перегрев пара, кДж/кг;

q3 – потери тепла с вентиляционным воздухом, кДж/кг;

q4 – потери тепла в окружающую среду транспортными устройствами и приспособлениями, кДж/кг;

q5 – потери тепла в окружающую среду через ограждения пекарной камеры, кДж/кг;

q6 – потери тепла фундаментом, кДж/кг;

q7 – потери тепла излучением через отверстия пекарной камеры в окружающую среду, кДж/кг;

q8 – тепло, затрачиваемое на аккумуляцию или получаемое вследствие аккумуляции в конвейерных печах, кДж/кг; q8 = 0.

Основной регулируемый параметр процесса нагревания (охлаждения)

Основной регулируемый параметр процесса нагревания (охлаждения) является конечная температура продукта, которая зависит от производительности установки, параметров теплоносителя (хладагента), коэффициента теплопередачи и конструктивных особенностей устройства.

Тепловые трубы

Особое место занимает передача тепла с помощью тепловых труб. Тепловая труба (рис. 11.1) представляет собой герметически закрытую трубу диаметром от 15 до 100 мм и длиной от 2 до 6 м, частично заполненную жидким теплоносителем.

При выборе теплоносителя для тепловой трубы целесообразно брать жидкости с высокой теплотой парообразования и теплопроводностью, с низкой вязкостью в жидком и парообразном состояниях, с большим поверхностным натяжением, хорошей смачиваемостью металла трубы и, наконец, с необходимой температурой кипения. Такими жидкостями являются вода, спирт, фреоны и др.

В нагреваемой части трубы (зоне нагрева или испарения) жидкий теплоноситель испаряется, затем полученный пар переносится в охлаждаемую часть трубы, где он конденсируется за счет отвода тепла через стенку трубы к охлаждающей среде. Наконец, полученный в зоне охлаждения конденсат возвращается в зону испарения и процесс повторяется.

Рис. 11.1. Принцип действия Рис. 11.2. Подъем жидкости в

тепловой трубы капилляре за счет сил

поверхностного натяжения

Движение пара из зоны испарения в зону конденсации происходит за счет разности давлений насыщенного пара в этих зонах. Возвращение конденсата в зону испарения в изображенной на рис. 11.1, а трубе Перкинса осуществляется за счет силы тяжести, а в современных тепловых трубах – под действием капиллярного давления, возникающего в капиллярно-пористом материале – фитиле (выложенном на внутренней поверхности трубы) (рис. 11.1, б) под действием сил поверхностного натяжения.

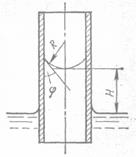

Величина этого добавочного давления ркап для поверхности жидкости, имеющей вид сферы радиусом R (рис. 11.2), определяют по формуле

ркап = 2σ / R (11.3)

где σ – коэффициент поверхностного натяжения жидкости, Н/м.

Из формулы (11.3) видно, что чем меньше радиус сферической поверхности жидкости и чем выше коэффициент поверхностного натяжения жидкости, тем больше величина капиллярного давления, под которым она способна подняться на некоторую высоту Н. Этот подъем будет продолжаться до тех пор, пока масса столба жидкости не уравновесит добавочное давление.

Согласно рис. 11.2 условие установления равновесия можно записать так. Давление столба Н жидкости р = ρ g Н,но, с другой стороны, ркап = 2σ / R. Согласно рисунку можно записать

R = d / (2соsφ)

где φ – угол смачивания.

Тогда

4 σ соsφ / d = ρ g Н

откуда возможная высота Н (в м) подъема жидкости в капилляре

Н = 4 σ соsφ / (d ρ g) (11.4)

Из формулы (11.4) видно, что чем выше поверхностное натяжение жидкости, чем меньше ее плотность и тоньше капилляр, тем больше высота подъема жидкости.

Тепловые трубы длиной 5,1 м и диаметром 35 мм устанавливают под углом 5…10° в хлебопекарных печах ХПА-40 и др., где передают тепло от топки к пекарной камере, обеспечивая при этом стабильность теплового потока, температуры проводимого процесса и надлежащей его чистоты. Эти трубы эффективно применять и во всех других подобных случаях.

Тепловые трубы можно применять и для отвода тепла от нагревающихся подшипников, для охлаждения электродвигателей, ламп СВЧ и др.

Список литературы

1. Стабников В.Н., Баранцев В.И. Процессы и аппараты пищевых производств. – М.: Легкая и пищевая промышленность, 1983.

2. Чернов А.В., Бессребренников Н.К., Силецкий В.С. Основы гидравлики и теплотехники. – М.: Энергия, 1976.

3. Головань Ю.П., Ильинский Н.А., Ильинская Т.Н. Технологическое оборудование хлебопекарных предприятий. – М.: Агропромиздат, 1988.

________________________________________________________________________

Дата добавления: 2016-10-26; просмотров: 2205;