Устройство узлов питания дизелей

3.2.4.1. Топливный бакТопливный бак состоит из двух штампованных сварных половин из листовой стали. Внутри бака вварены перегородки 7, придающие ему необходимую жесткость. В нижней части перегородок имеются вырезы для прохождения топлива в отсеки. В верхнюю часть бака вварена горловина для заливки топлива.

В верхнюю часть основного бака вмонтированы поплавковый датчик 1 электрического указателя уровня топлива и расходный кран 3 с фильтром 4. Бак оборудован крышкой, подобной радиаторной, с двумя клапанами и прокладкой, обеспечивающей его герметичность.

| Рис. 3.25. Топливный бак 1 – датчик уровня топлива, 2 – наливная горловина с крышкой, 3 – расходный кран, 4 – сетчатый фильтр, 5 – крышка сливного отверстия, 6 – выдвижной патрубок, 7 – перегородка, 8 – топливопровод, 9 – фильтр – отстойник (фильтр грубой очистки) |

3.2.4.2. Воздушный фильтрПри использовании воздушных фильтров уменьшается износ деталей цилиндро-поршневой группы в несколько раз, т.к. фильтры отчищают воздух от пыли, в которой содержатся твердые частицы.

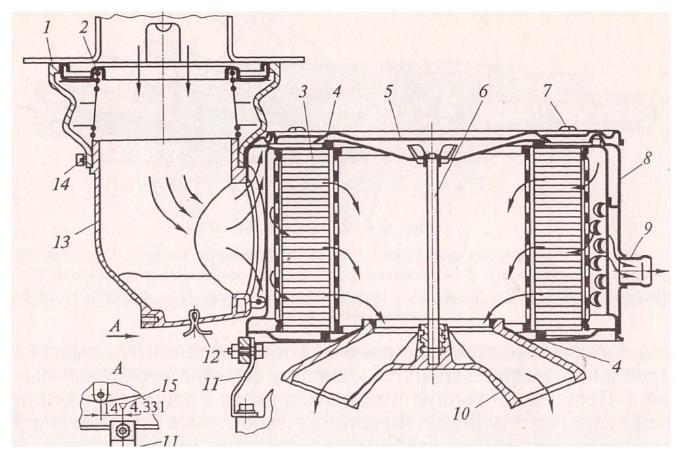

Рис. 3.26. Воздушный фильтр сухого типа: 1 – воздухозаборник, 2 – распорная пружина, 3 – фильтрующий элемент, 4 – уплотнитель, 5 – крышка, 6 – винт, 7 – защелка, 8 – корпус, 9 – патрубок отсоса пыли, 10 – воздухопровод, 11 – кронштейн, 12 – шплинт дренажного отверстия, 13 – соединительный патрубок, 14 – хомут, 15 – установочная метка

Рис. 3.26. Воздушный фильтр сухого типа: 1 – воздухозаборник, 2 – распорная пружина, 3 – фильтрующий элемент, 4 – уплотнитель, 5 – крышка, 6 – винт, 7 – защелка, 8 – корпус, 9 – патрубок отсоса пыли, 10 – воздухопровод, 11 – кронштейн, 12 – шплинт дренажного отверстия, 13 – соединительный патрубок, 14 – хомут, 15 – установочная метка

Воздух проходит через бумажные фильтрующие элементы и очищенным поступает в выходной патрубок и далее в турбокомпрессор . Засоренность воздушного фильтра определяется индикатором, который соединен трубкой с выходным патрубком воздушного фильтра.

3.2.4.3. Турбокомпрессор (турбонаддув)Мощность дизеля можно повысить, подавая в цилиндры воздух предварительно сжатый в компрессоре (наддувом). Если в цилиндры подано больше воздуха, то можно подать больше топливо, которое полностью сгорит и выделит больше энергии.

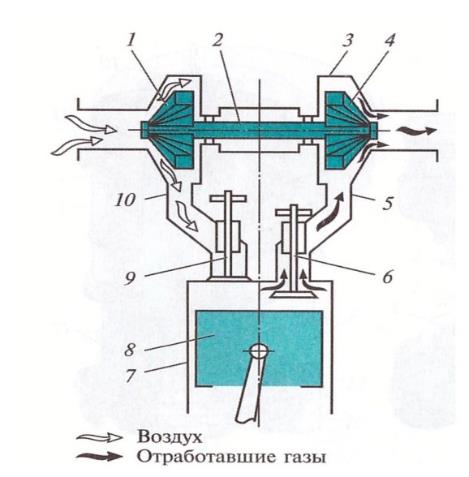

Турбокомпрессор используют для нагнетания воздуха под давлением в цилиндры двигателя. Он состоит из корпуса 3 (рис. 3.27) и колес 1 и 4 соответственно центробежного компрессора и газовой турбины, которые жестко закреплены на общем валу 2. Отработавшие газы по выпускному трубопроводу 5 попадают в камеру газовой турбины и направляются на лопатки рабочего колеса 4 турбины, заставляя его вращаться вместе с валом 2.

| Рис. 3.27. Схема работы турбокомпрессора: 1 – колесо компрессора, 2 – вал турбокомпрессора, 3 – корпус, 4 – колесо турбины, 5 – выпускной трубопровод, 6 – выпускной клапан, 7 – цилиндр, 8 – поршень, 9 – впускной клапан, 10 – впускной трубопровод |

Далее отработавшие газы выбрасываются в атмосферу через выпускную трубу. Закрепленное на валу колесо 1 компрессора, вращаясь, засасывает воздух из атмосферы через воздухоочиститель и под избыточным давлением 0,05 – 0.06 МПа нагнетает его по впускному трубопроводу 10 в цилиндры двигателя, увеличивая наполнение их воздухом.

Колеса турбины и компрессора вращаются с большой скоростью (частота вращения примерно 36000 об/мин).

3.2.4.4. ГлушительГлушитель 3 необходим для снижения шума при выпуске отработавших газов и гашения искр. Внутри корпуса расположена труба, соединенная с корпусом перегородками, которые образуют 3 резонансные камеры. Эффект глушения шума достигается за счет движения потока газов через резонансные камеры.

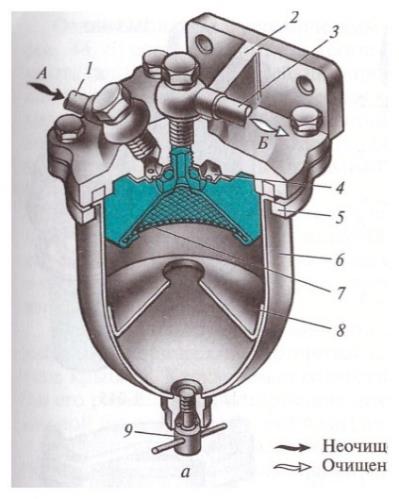

3.2.4.5. Фильтр грубой очистки топливаОчищает топливо от крупных механических примесей. Фильтр имеет сетчатый фильтрующий элемент 7 (рис. 3.28), состоящий из отражателя и латунной сетки с ячейками размером 0,09 мм.

| Рис. 3.28. Фильтр грубой очистки топлива: 1,3 – трубки, 2 – корпус, 4 – распределитель потока топлива, 5 – нажимное кольцо, 6 – стакан, 7–сетчатый фильтрующий элемент, 8 – успокоитель, 9 – сливная пробка |

Фильтрующий элемент смонтирован на резьбовой втулке, которая ввернута в корпус 2 и прижимает к нему распределитель 4 потока топлива, имеющий 8 равномерно расположенных по окружности отверстий.

Во время работы двигателя топливо подводится в фильтр через трубку 1 и отверстия распределителя 4. Затем оно стекает вниз через кольцевую щель между отражателем и стенкой стакана. Часть топлива по инерции попадает под успокоитель 8, где оседают крупные механические примеси и вода, находящаяся в топливе. Через центральное отверстие успокоителя топливо поднимается вверх к сетке фильтрующего элемента. Пройдя через сетчатый элемент, оно очищается от мелких механических примесей и поступает через центральное отверстие корпуса к отводящей трубке 3.

3.2.4.6. Фильтр тонкой очистки топливаОчищает топливо от мельчайших механических частиц и воды.

| Рис. 3.29. Фильтр тонкой очистки: 12 – продувочный вентиль, 13 – пробка сливного отверстия, 14 – фильтрующий элемент второй ступени, 15 – фильтрующий элемент первой ступени, А и Б – вход и выход топлива |

Фильтрующий элемент включает в себя две секции: наружную и внутреннюю (рис. 3.29). Внутренняя секция считается как бы предохранительной: при разрыве шторы наружной секции механические примеси будут задерживаться во внутренней секции. Каждая секция фильтрующего элемента – цилиндрический картонный каркас, заключенный в жестяные крышки. Каркас имеет отверстие для прохода топлива. Внутри него размещены фильтрующие шторы, изготовленные из специальной бумаги и свернутые в многогранную винтовую гармошку.

Для штор наружной секции применяют бумагу с порами больших размеров, чем для внутренней. Поток топлива под давлением подкачивающего насоса входит через отверстие А в корпус фильтра, а затем проходит последовательно через отверстие каркаса и фильтрующих штор. Очищенное от мельчайших примесей топливо через отверстие Б направляется по топливопроводу низкого давления в топливный насос высокого давления.

В нижней части корпуса предусмотрено отверстие, закрытое пробкой 13, для слива из фильтра загрязненного топлива и попавшей с топливом воды. На крышке корпуса установлен продувочный вентиль 12, который служит для выпуска воздуха, попавшего в топливную систему двигателя.

3.2.4.7. Насос низкого давления (топливоподкачивающий насос дизеля)На топливном насосе высокого давления устанавливают подкачивающий насос низкого давления, который обеспечивает необходимую подачу топлива в его подводящий канал.

Рис. 3.30. Насос низкого давления: 1 – корпус, 2 – нагнетательный клапан, 3,7 – штуцеры отвода и подвода топлива, 4 – нажимная пружина, 5 – цилиндр насоса ручной подкачки, 6 – впускной клапан, 8,13 – поршни, 9 – толкатель, 10 – эксцентрик (кулачок) вала ТНВД, 11 – рукоятка ручной подкачки, 12 – головка цилиндра, 14 – шток

Рис. 3.30. Насос низкого давления: 1 – корпус, 2 – нагнетательный клапан, 3,7 – штуцеры отвода и подвода топлива, 4 – нажимная пружина, 5 – цилиндр насоса ручной подкачки, 6 – впускной клапан, 8,13 – поршни, 9 – толкатель, 10 – эксцентрик (кулачок) вала ТНВД, 11 – рукоятка ручной подкачки, 12 – головка цилиндра, 14 – шток

Топливо перекачивается насосом за 2 хода поршня. При вращении вала топливного насоса эксцентрик 10 (рис. 3.30) отходит от толкателя 9 и поршень 8 перемещается под действием пружины 4 вниз. Топливо, находящееся под поршнем, вытесняется в нагнетательный топливопровод через штуцер 3 и проходит через фильтр тонкой очистки в топливный насос. В надпоршневом пространстве в это время действует разряжение, вследствие чего, топливо поступает в насос через открывшийся впускной клапан 6 из топливного бака.

При дальнейшем вращении вала эксцентрик набегает на толкатель, и поршень перемещается вверх, сжимая пружину 4. Под действием давления поршня и топлива впускной клапан 6 закрывается, а нагнетательный клапан 2 открывается, и топливо из надпоршневого пространства перетекает под поршень. После этого вспомогательного хода поршня процесс повторяется.

На корпусе подкачивающего насоса над впускным клапаном установлен насос ручной подкачки топлива. Он служит для заполнения системы топливом и удаления из него воздуха перед пуском двигателя. При перемещении рукоятки 11 с поршнем 13 вверх под действием разряжения, образующегося в цилиндре 5, открывается впускной клапан 6 и топливо заполняет пространство под поршнем. При движении рукоятки с поршнем вниз под давлением топлива впускной клапан закрывается, а нагнетательный клапан 2 открывается, и топливо поступает по нагнетательному трубопроводу к топливному насосу.

3.2.4.8. Насос высокого давления (ТНВД) ТНВД предназначен для точного дозирования топлива в соответствии с режимом работы двигателя и обеспечения его подачи в определенные моменты рабочего цикла к форсункам в соответствии с порядком работы цилиндров.

Устройства, входящие в состав ТНВД, можно разделить на следующие группы:

- Устройства топливоподачи

- Устройства регулирования

- Дополнительные регулирующие устройства

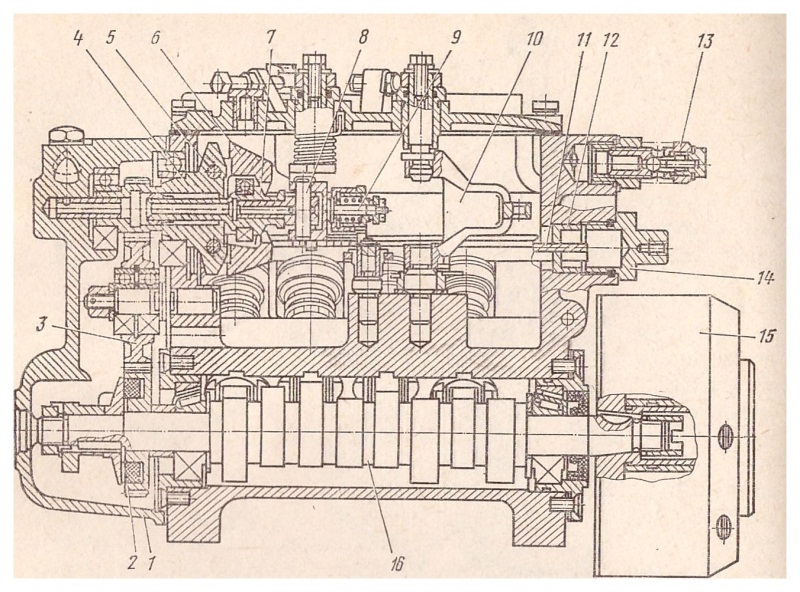

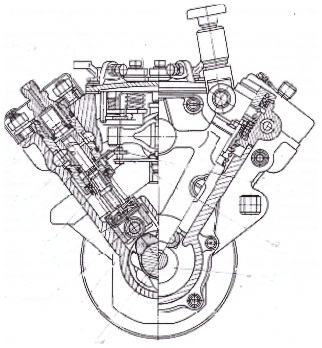

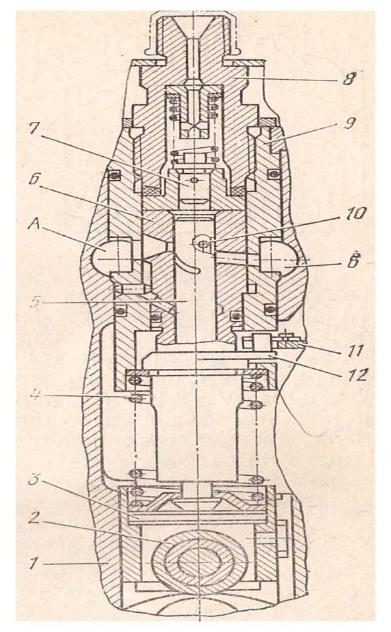

По конструкции ТНВД выполняют рядными или V – образными, это зависит от компоновки двигателя. ТНВД состоит из одинаковых секций, их количество соответствует количеству цилиндров двигателя.  Рис. 3.31. ТНВД двигателя КамАЗ 740 (продольный разрез): 1 – задняя крышка регулятора, 2,3 – ведущая и промежуточная шестерни регулятора частоты вращения, 4 – ведомая шестерня с державкой грузов, 5 – ось груза, 6 – груз, 7 – муфта груза, 8 – палец рычага, 9 – корректор, 10 – рычаг пружины регулятора, 11 – рейка, 12 – втулка рейки, 13 – редукционный клапан, 14 – пробка рейки, 15 – муфта опережения впрыска топлива, 16 – кулачковый вал

Рис. 3.31. ТНВД двигателя КамАЗ 740 (продольный разрез): 1 – задняя крышка регулятора, 2,3 – ведущая и промежуточная шестерни регулятора частоты вращения, 4 – ведомая шестерня с державкой грузов, 5 – ось груза, 6 – груз, 7 – муфта груза, 8 – палец рычага, 9 – корректор, 10 – рычаг пружины регулятора, 11 – рейка, 12 – втулка рейки, 13 – редукционный клапан, 14 – пробка рейки, 15 – муфта опережения впрыска топлива, 16 – кулачковый вал

| Рис. 3.32. ТНВД двигателя КамАЗ 740 (поперечный разрез) |

| Рис. 3.33. Секция ТНВД КамАЗ 740: А – полость нагнетания топливного насоса, Б – полость отсечки, 1 – корпус насоса, 2 – толкатель секции, 3 – пята толкателя, 4 – пружина, 5 – плунжер, 6 – втулка плунжера, 7 – нагнетательный клапан, 8 – штуцер, 9 – корпус секции, 10 – отсечная кромка винтовой канавки плунжера, 11 – рейка, 12 – поворотная втулка плунжера |

Насос плунжерного типа, с V – образным расположением секций, установлен в развале блока цилиндров. Он состоит из корпуса, кулачкового вала, восьми секций, регулятора частоты вращения коленчатого вала двигателя и муфты опережения впрыска топлива.

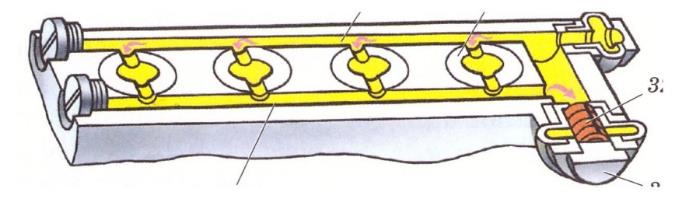

Устройства топливоподачи.В корпусе насоса выполнены впускной и отсечной топливные каналы (рис. 3.34), в нижней части корпуса установлен кулачковый вал. Количество кулачков вала соответствует числу секций насоса, а их взаимное расположение – порядку чередования подач секциями. При вращении кулачкового вала усилие передается на роликовый толкатель и через пяту толкателя – на плунжер секции.

Рис. 3.34. Расположение топливных каналов в корпусе ТНВД

Рис. 3.34. Расположение топливных каналов в корпусе ТНВД

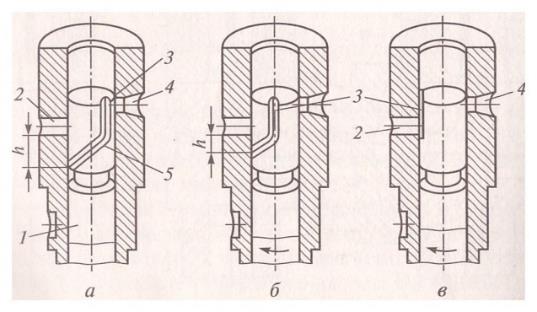

Каждая секция (рис. 3.33) состоит из корпуса 9, втулки плунжера 5, нагнетательного клапана 7, прижатого через уплотнительную прокладку к втулке плунжера штуцера 8, и поворотной втулки 12. Плунжер совершает возвратно-поступательные движения под действием кулачка вала и пружины 4. Поворот плунжера 5 относительно втулки 6 для изменения количества подаваемого топлива осуществляется рейкой 11 топливного насоса через поворотную втулку 12.

Рис. 3.35. Секция ТНВД

Рис. 3.35. Секция ТНВД

Топливо под действием топливоподкачивающего насоса поступает в полость А (рис. 3.33) и далее через входное отверстие во втулке плунжера 6 в надплунжерное пространство. При движении плунжера вверх и перекрытии входного отверстия втулки его верхней кромкой топливо подвергается сжатию вследствие чего, открывается нагнетательный клапан 7 и топливо поступает в топливопровод высокого давления к форсунке через отверстие в штуцере 8. Дальнейшее движение плунжера вверх приводит к росту давления в топливопроводе, и по достижению величины 18 000 + 500 кПа происходит впрыск топлива форсункой в камеру сгорания. Минимальный зазор между втулкой и плунжером составляет порядка 1 микрометра.

В момент открытия выходного отверстия во втулке отсечной винтовой кромкой 10 плунжера давление над плунжером резко уменьшается, и нагнетательный клапан 7 закрывается, что приводит к резкому падению давления в топливопроводе. Вследствие этого игла распылителя форсунки совершает быструю посадку в седло и резкую отсечку подачи топлива в цилиндр.

При движении плунжера 5 (рис. 3.33) вниз под действием пружины 4 полость над ним заполняется топливом и процесс повторяется.

Рис. 3.36. Схема работы плунжерной пары

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера зубчатой рейкой (рис. 3.37).

| Рис. 3.37. Схема изменения подачи топлива: а – максимальная подача, б – промежуточная подача, в – нулевая подача, h – расстояние от впускного отверстия до винтовой кромки плунжера |

При различных углах поворота плунжера, благодаря винтовой кромке, смещаются моменты открытия выпускного отверстия. При этом, чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

Устройства регулирования. К ним относятся муфта опережения впрыскивания топлива и регуляторы частоты вращения коленчатого вала.

Муфта опережения впрыска топлива (муфта ОВТ) автоматически изменяет начало впрыска топлива в цилиндры в зависимости от частоты вращения коленчатого вала двигателя. Применение муфты обеспечивает полноту сгорания за счет увеличения угла опережения впрыска, оптимальное для рабочего процесса начало подачи топлива во всем диапазоне скоростного режима, вследствие чего достигается экономичность при различных скоростных режимах работы двигателя. Муфта опережения вступает в работу при резком увеличении числа оборотов, по назначению аналогична ускорительному насосу карбюратора.

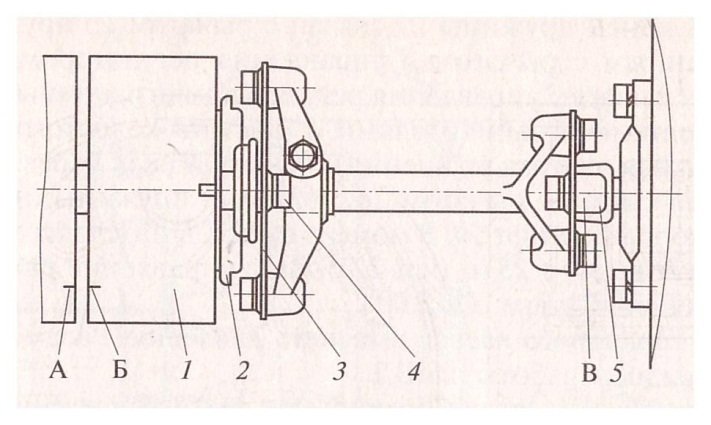

Привод муфты ОВТ: ведомая полумуфта 2 (рис. 3.38) привода муфты ОВТ приводится в действие карданным валом в цепочке привода кулачкового вала ТНВД от коленчатого вала двигателя.

Рис. 3.38. Привод автоматической муфты опережения впрыска топлива 1 - автоматическая муфта опережения впрыска, 2 – ведомая полумуфта привода, 3 – передний фланец ведомой полумуфты привода, 4 – болт, 5 – задний фланец ведущей полумуфты привода, А, Б, В – метки на корпусе ТНВД, на муфте опережения впрыска и на заднем фланце ведущей полумуфты привода соответственно

Рис. 3.38. Привод автоматической муфты опережения впрыска топлива 1 - автоматическая муфта опережения впрыска, 2 – ведомая полумуфта привода, 3 – передний фланец ведомой полумуфты привода, 4 – болт, 5 – задний фланец ведущей полумуфты привода, А, Б, В – метки на корпусе ТНВД, на муфте опережения впрыска и на заднем фланце ведущей полумуфты привода соответственно

Для правильной установки топливного насоса и его привода, а также для проведения регулировок и проверок на заднем фланце соединительной полумуфты, муфте ОВТ и корпусе насоса имеются метки А,Б,В.

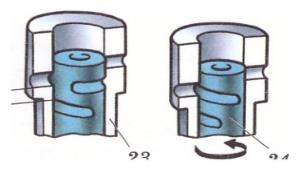

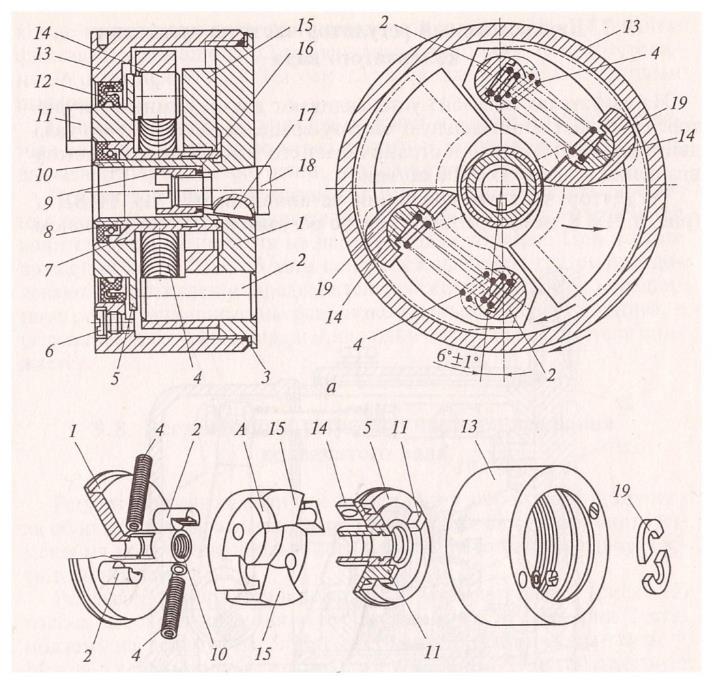

Устройство муфты ОВТ. Автоматическая муфта опережения впрыска (рис. 3.39) устанавливается на носке кулачкового вала насоса высокого давления на шпонке. Она состоит из двух полумуфт: ведущей и ведомой. На ведомую полумуфту навернут корпус, объединяющий детали муфты. Полумуфты распираются пружинами, которые воздействуют на них через пальцы. Пальцы установлены в ведомой полумуфте и на них свободно надеты грузы. В профильные вырезы грузов под действием пружин упираются пальцы, закрепленные в ведущей полумуфте. Таким образом, полумуфты оказываются связанными между собой.

Рис. 3.39. Автоматическая муфта изменения угла опережения впрыска:

а – конструкция, б – детали, 1 – ведомая полумуфта, 2 – ось груза, 3 – уплотнительное кольцо, 4 – пружина, 5 – ведущая полумуфта, 6 – винт, 7 – втулка ведущей полумуфты, 8,12 – самоподвижные сальник, 9 – гайка крепления муфты, 10 – ступица ведомой полумуфты, 11 – шип, 13 – корпус, 14 – палец ведущей полумуфты, 15 – груз, 16 – пружинная шайба, 17 – шпонка, 18 – кулачковый вал топливного насоса, 19 – проставка, А – криволинейная поверхность груза

При малой частоте вращения коленчатого вала грузы находятся в сведенном состоянии и ведомая полумуфта занимает определенное положение относительно ведущей. Как только частота вращения коленчатого вала начинает превышать 1000 об/мин, возникающие центробежные силы грузов становятся больше усилия предварительного сжатия пружин.

Вследствие этого грузы начинают расходиться, сжимая пружины и поворачивая ведомую полумуфту относительно ведущей по направлению вращения. Это приводит к более раннему впрыску топлива, т. е. к увеличению угла опережения впрыска.

С понижением частоты вращения вала двигателя уменьшается центробежная сила грузов муфты, и они сходятся под действием пружин. При этом происходит поворот ведомой полумуфты, а вместе с ней и кулачкового вала насоса в направлении, противоположном направлению вращения вала насоса. Угол опережения впрыска топлива уменьшается.

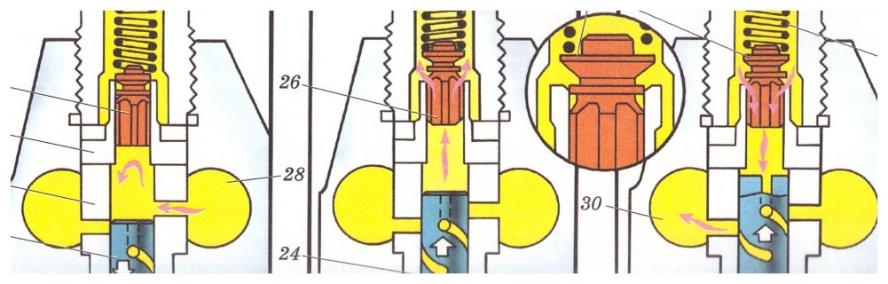

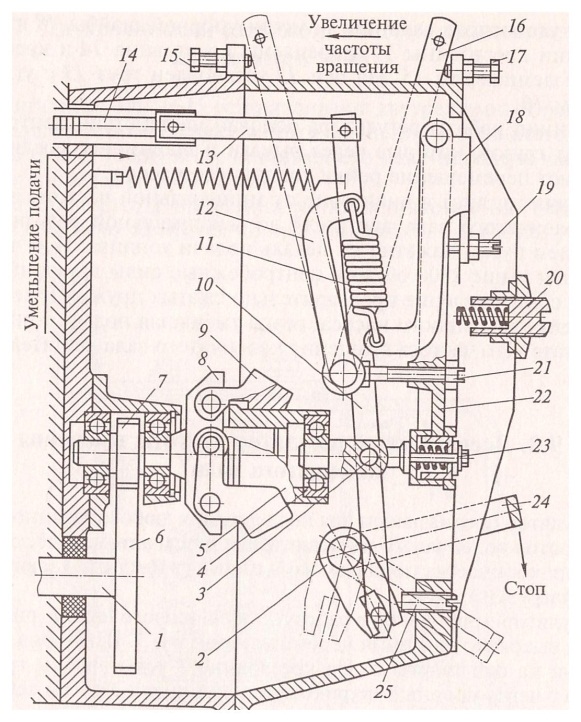

Всережимный регулятор частоты вращения коленчатого вала двигателя установлен на насосе высокого давления и приводится в действие от кулачкового вала. Его работа основана, как и в автоматической муфте, на использовании центробежных сил и протекает следующим образом. Например, при заданном положении педали управления подачи топлива и возникновении дополнительного сопротивления движению (на подъеме) частота вращения коленчатого вала двигателя будет уменьшаться, и скорость автомобиля падать. Чтобы ее поддержать на заданном уровне, необходимо повысить крутящий момент двигателя. Это может быть достигнуто увеличением количества топлива, впрыскиваемого в цилиндры двигателя. Всережимный регулятор воспринимает снижение частоты вращения коленчатого вала и автоматически увеличивает подачу топлива насосом высокого давления, благодаря чему скорость автомобиля восстанавливается до заданного значения.

Рис. 3.40. Всережимный регулятор частоты вращения коленчатого вала: 1 – кулачковый вал, 2 – кулиса, 3 – ось пяты, 4 – упорный подшипник, 5 – муфта, 6,7 – шестерни, 8- крестовина грузов, 9 – грузы, 10 – рычаг рейки, 11 – пружина, 12,22 – рычаги, 13 – тяга, 14 – рейка, 15 – болт ограничения максимального скоростного режима, 16 – рычаг управления, 17 – винт регулировки минимальных оборотов холостого хода, 18 – двуплечный рычаг, 19 – винт двуплечного рычага, 20 – винт буферной пружины, 21 – винт регулировки подачи топлива, 23 – корректор, 24 – рычаг выключения подачи, 25 – регулировочный винт

Рис. 3.40. Всережимный регулятор частоты вращения коленчатого вала: 1 – кулачковый вал, 2 – кулиса, 3 – ось пяты, 4 – упорный подшипник, 5 – муфта, 6,7 – шестерни, 8- крестовина грузов, 9 – грузы, 10 – рычаг рейки, 11 – пружина, 12,22 – рычаги, 13 – тяга, 14 – рейка, 15 – болт ограничения максимального скоростного режима, 16 – рычаг управления, 17 – винт регулировки минимальных оборотов холостого хода, 18 – двуплечный рычаг, 19 – винт двуплечного рычага, 20 – винт буферной пружины, 21 – винт регулировки подачи топлива, 23 – корректор, 24 – рычаг выключения подачи, 25 – регулировочный винт

Аналогичным образом всережимный регулятор изменяет подачу топлива при уменьшении нагрузки на двигатель. Только в этом случае управляющее воздействие регулятора сводится к уменьшению количества впрыскиваемого топлива. В результате при снижении нагрузки на двигатель происходит уменьшение скорости движения и доведение ее до заданного уровня.

Таким образом, всережимный регулятор изменяет подачу топлива при изменении нагрузки двигателя и обеспечивает любой установленный скоростной режим от 500 до 2100 об/мин коленчатого вала.

Регулятор приводится в действие от кулачкового вала 1 (рис. 3.40) ТНВД через шестерни 6 и 7. Шестерня 7 установлена на оси муфты 5. На крестовине 8 установлены грузы 9. Муфта 5 через упорный подшипник 4 пятой действует через ось 3 на рычаг рейки 10.

При вращении валика крестовины 8 грузы 9 расходятся под действием центробежных сил и отжимают муфту 5, которая через упорный подшипник 4 и ось 3 пяты поворачивает рычаг 22. На одном валу с рычагом 22 расположен рычаг 18, связанный через пружину 11 с рычагом 12. На ось 3 пяты надет рычаг 10 рейки, один конец которого соединен с кулисой 2, а другой, при помощи тяги 13 - с рейкой 14 топливного насоса.

Если нагрузка на двигатель уменьшается, а подача топлива в цилиндр неизменна, то, естественно, частота вращения коленчатого вала должна увеличиться. При этом грузы 9 регулятора разойдутся и через систему рычагов переместят рейку 14 в сторону уменьшения подачи топлива. Это будет продолжаться до тех пор, пока центробежные силы грузов не уравновесятся силой пружины 11.

Если нагрузка на двигатель увеличится при неизменной подаче топлива, то частота вращения коленчатого вала уменьшается, грузы регулятора под действием пружины 11 сходятся и через систему рычагов воздействуют на рейку насоса, обеспечивая увеличение подачи топлива. Необходимый скоростной режим работы двигателя устанавливается рычагом 16, связанным при помощи тяг с педалью управления топливным насосом в кабине водителя.

При нажатии на педаль рычаг 16 поворачивается на некоторый угол влево, натяжение пружины 11 увеличивается и рейка под действием пружины перемещается в сторону увеличения подачи топлива. Частота вращения коленчатого вала при этом увеличивается до тех пор, пока центробежная сила грузов не уравновесит силу натяжения пружины.

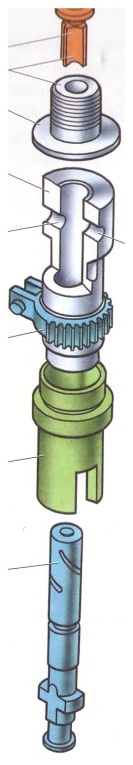

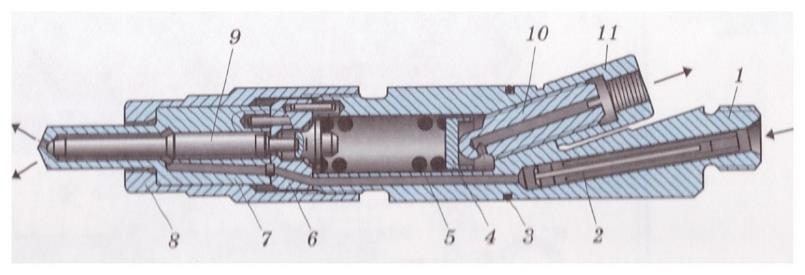

Форсунка

Форсунки обеспечивают впрыск мелкораспыленного топлива под определенным давлением в камеры сгорания и четкую отсечку подачи в конце впрыскивания. Давление впрыска топлива находится в пределах 16-20 МПа.

На дизелях применяют форсунки нескольких типов: открытые и закрытые, с распылителем, имеющим одно, два или несколько распыляющих отверстий (сопел). Сопла располагаются под определенными углами, обеспечивающими тонкое распыление топлива.

Закрытыми называются форсунки с распыляющими отверстиями, закрытыми при помощи иглы. Эти отверстия открываются только в момент впрыскивания топлива в камеры сгорания. В настоящее время большинство дизелей имеет распылители форсунок с гидравлически управляемой иглой. Диаметр распыляющих отверстий 0,34 мм.

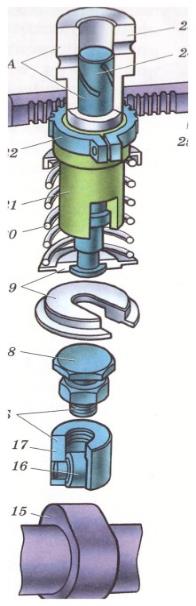

Рис. 3.41. Форсунка: 1 – корпус, 2 – фильтр форсунки, 3 – уплотнительное кольцо, 4 – тарелка, 5 – пружина, 6 – проставка, 7 – корпус распылителя форсунки, 8 – гайка распылителя, 9 – игла, 10 – регулировочный винт, 11 – контргайка регулировочного винта

Рис. 3.41. Форсунка: 1 – корпус, 2 – фильтр форсунки, 3 – уплотнительное кольцо, 4 – тарелка, 5 – пружина, 6 – проставка, 7 – корпус распылителя форсунки, 8 – гайка распылителя, 9 – игла, 10 – регулировочный винт, 11 – контргайка регулировочного винта

Форсунка состоит из корпуса 1 (рис. 3.41) с фильтрующим элементом 2 и пружины 5. Сверху пружина упирается в опорную тарелку 4, а снизу, через вкладыш, действует на иглу 9. Пружина находится в предварительно сжатом состоянии. Давление пружины регулируется винтом 10. Регулировочный винт удерживается от самопроизвольного вращения контргайкой 11. Регулировочный винт имеет дренажный канал для слива, просочившегося из корпуса распылителя 7 топлива, которое сливается обратно в топливный бак. Распылитель 7 имеет два распыляющих отверстия (сопла), которые закрываются иглой 9. Корпус распылителя вместе с иглой и проставкой 6 крепятся к корпусу форсунки накидной гайкой 8. Проставка и корпус иглы фиксируются в одном положении специальными штифтами. Форсунка устанавливается в гнезде головки цилиндра и закрепляется скобой.

Корпус распылителя 7 и игла 9 изготавливаются из легированной стали, тщательно обрабатываются и имеют большую твердость рабочих поверхностей, что необходимо для работы в условиях повышенных температур и давления.

Корпус и иглу при ремонте меняют комплектно.

Топливо к форсунке подается из ТНВД через канал внутрь корпуса распылителя, давление внутри которого возрастает. Это давление передается на заплечики иглы. Когда давление достигает величины 19 МПа, игла, преодолевая сопротивление пружины 5, поднимается, открывая распыляющие отверстия, через которые топливо впрыскивается в камеру сгорания цилиндра в мелкораспыленном виде.

Устройство и работа форсунок различных дизелей принципиально одинаковы при возможных конструктивных различиях.

Дата добавления: 2021-01-26; просмотров: 860;