Нормальные и предельные калибры

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные.

Нормальный калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят по зазорам между поверхностями детали и калибра. Оценка зазора, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

Предельные калибры обеспечивают контроль по наибольшему и наименьшему предельным значениям параметров. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

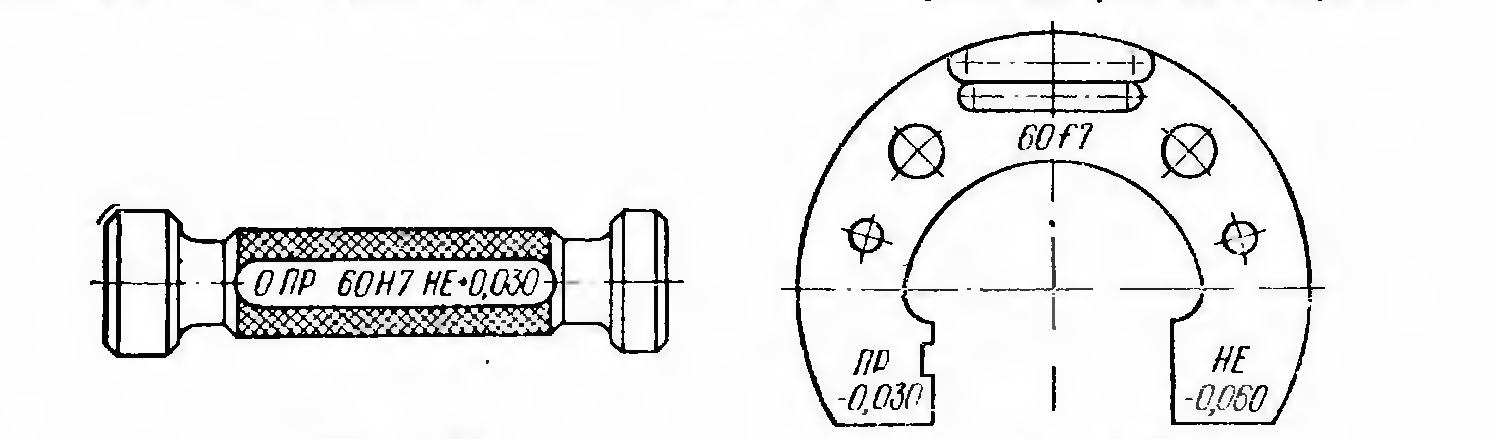

По конструкции калибры делятся на пробки и скобы. Для контроля отверстий используют калибры-пробки, для контроля валов – калибры-скобы.

По назначению калибры делятся на рабочие и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления. Такими калибрами пользуются рабочие и контролеры отделов технического контроля (ОТК) на предприятиях.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Проходной калибр контролирует предел максимума материала детали, значит, выявленный таким калибром брак будет исправимым (на детали остался избыток материала, который можно снять при дальнейшей обработке детали с помощью того же технологического процесса).

Непроходной калибр контролирует предел минимума материала детали, значит, выявленный таким калибром брак будет неисправимым (с детали снято слишком много материала, который нельзя вернуть с помощью того же технологического процесса).

Для всех калибров устанавливают допуски на изготовление рабочих поверхностей, а для проходного калибра, который при контроле детали изнашиваются более интенсивно, дополнительно устанавливают границу износа.

Контрольные калибры предназначены для контроля рабочих калибров-скоб. Для калибров-пробок контрольные калибры не изготавливают, поскольку наружные размеры достаточно просто проконтролировать универсальными средствами измерений – измерительными головками на стойках, гладкими или рычажными микрометрами и другими накладными приборами.

В комплект контрольных калибров входят три калибра, изготовленные в виде шайб:

контрольный проходной калибр (К-ПР);

контрольный непроходной калибр (К-НЕ);

калибр для контроля износа проходного калибра (К-И).

Контрольные калибры изготавливают в виде плоских шайб с шириной, соответствующей ширине контролируемой скобы. Калибры К-ПР и К-НЕ – нормальные калибры, предназначенные для контроля соответствующих рабочих калибров-скоб при их изготовлении и приемке. Контрольный калибр К-И используют для проверки уровня изношенности рабочего проходного калибра как предельный непроходной калибр. Прохождение калибра К-И свидетельствует о переходе износа за допустимый предел, рабочий проходной калибр бракуют, после чего он подлежит ремонту или утилизации.

Необходимым условием конструирования калибров является соблюдение принципа подобия, или принципа Тейлора. Согласно этому принципу проходной калибр должен быть прототипом сопрягаемой детали с длиной, равной длине соединения, и обеспечивать комплексный контроль (размера, формы и при необходимости расположения поверхностей детали). Непроходной калибр должен обеспечивать контроль собственно размеров детали, значит, он должен иметь малую измерительную длину контактных поверхностей, чтобы контакт приближался к точечному.

В соответствии с принципом Тейлора проходной калибр для контроля отверстия должен быть валом с длиной, равной длине соединения («полная пробка»), а непроходной калибр для отверстия должен иметь сферические контактные поверхности («неполная пробка»). Фактически из технологических соображений принцип Тейлора часто частично нарушают, используя неполные пробки в качестве проходных калибров (для отверстий больших размеров) и полные пробки уменьшенной длины в качестве непроходных калибров.

Для контроля валов в полном соответствии с принципом Тейлора проходной калибр должен исполняться в виде кольца, а непроходной калибр в виде скобы. Реально в большинстве случаев применяют проходные и непроходные калибры в виде скоб.

Для построения схем расположения полей допусков необходимы номинальные размеры калибров, которые соответствуют предельным размерам контролируемой калибром поверхности отверстия или вала (рисунок 16.1). Рисунок 16.1 – К определению номинальных размеров калибров

Расположение полей допусков калибров по ГОСТ 24853-81 зависит от номинального размера детали (различаются схемы для размеров до 180 мм и свыше 180 мм и для квалитетов 6,7,8 и от 9 до 17).

Стандартом установлены следующие нормы для калибров:

Н – допуск на изготовление калибров для отверстия;

Нs – допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

Н1 – допуск на изготовление калибров для вала;

Нр – допуск на изготовление контрольного калибра для скобы.

Износ проходных калибров ограничивают значениями:

Y– допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Для всех проходных калибров поля допусков смещены внутрь поля допуска детали на величину Z для калибров-пробок и величину Z1 для калибров-скоб. Такое расположение поля допуска проходного калибра, подверженного износу, позволяет повысить его долговечность, хотя увеличивает риск забракования годных деталей новым калибром.

Схема расположения полей допусков калибров для контроля отверстия Ø 34Н7 показана на рисунке 16.2.

Рисунок 16.2 – Схема расположения полей допусков калибров для контроля отверстия Ø 34 Н7

Схема расположения полей допусков комплекта калибров для контроля вала Ø 34 k6 и рабочих калибров представлена на рисунке 16.3.

Рисунок 16.3 – Схема расположения полей допусков калибров для вала Ø 34 k6

Калибры-пробки могут быть полные и «неполные». Полные пробки для цилиндрических отверстий имеют форму прямого кругового цилиндра, а неполные – форму вырезанной из прямого кругового цилиндра полосы с диаметрально противоположными рабочими поверхностями. Такие неполные пробки изготавливают из листового материала. Предельный случай «неполной» пробки – стержень со сферическими рабочими поверхностями – часто используют для контроля больших отверстий, особенно размером порядка нескольких метров. В технической литературе для подобных конструкций раньше применяли наименование «штихмасс».

Иногда основную часть такого калибра выполняют из дерева, а наконечники для повышения износостойкости делают металлические. В неполных пробках иногда предусматривают возможность изменения размеров за счет тонкого перемещения наконечников, такие калибры-пробки называют регулируемыми в отличие от «жестких пробок» с фиксированными размерами.

Предельные калибры-пробки бывают однопредельные (проходные или непроходные) или двухпредельные (объединенные на одной рукоятке проходная и непроходная пробки). В зависимости от расположения двух пробок на рукоятке различают односторонние и двухсторонние калибры. Односторонние пробки дают некоторый выигрыш в производительности контроля, но требуют усложнения конструкции со всеми вытекающими отсюда недостатками. Калибры-скобы как и калибры-пробки могут быть однопредельные и двухпредельные, причем двухпредельные скобы могут выполняться как односторонние или двухсторонние. Все калибры-скобы можно отнести к «неполным» калибрам, поскольку полным калибром для контроля вала является калибр-кольцо.

Калибры в форме колец используют сравнительно редко (например, резьбовые калибры-кольца), поскольку технология контроля существенно усложняется, а проконтролировать калибром-кольцом размеры шеек установленного в центрах вала на технологическом оборудовании в принципе невозможно. Калибры-скобы изготавливают из листового материала или из специальных заготовок, полученных литьем или штамповкой.

Скобы выполняют как «жесткие» с фиксированными размерами или регулируемые. У регулируемых скоб для повышения износостойкости часто применяют напайки из твердого сплава на регулируемые цилиндрические контактные элементы. Контрольные калибры предназначены для контроля калибров-скоб, поэтому они должны быть «валами». Однако поскольку они предназначены для контроля скоб со сравнительно узкими рабочими поверхностями, эти калибры изготавливают не в виде валов значительной длины, а в форме плоских шайб. При контроле калибрами нельзя применять силу, особенно при использовании калибров-скоб, поскольку калибр в некоторых случаях можно «затолкать» на вал, несмотря на сопротивление деталей. В таком случае скоба «раскрывается» несмотря на относительно высокую жесткость конструкции и возвращается в исходное состояние после снятия нагрузки. Основное правило, которое позволяет избежать недопустимых деформаций, – контроль прохождения/непрохождения калибра под действием собственного веса. Это означает, что пробку надо опускать в отверстие при вертикальном положении его оси, а скобу следует опускать сверху при горизонтальном расположении оси вала. Для изменения контрольного сечения вала его поворачивают вокруг горизонтальной оси, а направление перемещения скобы остается вертикальным.

На чертежах рабочих калибров в соответствии с ГОСТ 2015 указывают:

а) исполнительные размеры;

б) допуски формы, а при необходимости и расположения рабочих поверхностей калибров.

Числовые значения допусков выбирают, исходя из уровней относительной геометрической точности (предпочтительно по нормальному уровню А). Полученное значение допуска округляют до ближайшего по ГОСТ 24643; в) шероховатость поверхностей (в первую очередь рабочих).

Числовое значение высотного параметра шероховатости следует согласовать с минимальным допуском макрогеометрии; оно не должно превышать регламентируемое ГОСТ 2015;

г) другие размеры, необходимые для изготовления;

д) твердость рабочих поверхностей, принятая по ГОСТ 2015;

е) маркировку калибров. Исполнительным называется размер калибра, по которому изготавливается калибр.

При определении исполнительного размера пользуются правилом: за «новый» номинальный размер принимают предел максимума материала калибра с расположением поля допуска «в тело» детали. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля допуска, для калибров-скоб – наименьший размер с положительным отклонением.

При маркировке на поверхность калибра (или его ручку для калибра-пробки) наносят:

1. номинальный размер поверхности, для контроля которой предназначен калибр;

2. буквенное обозначение поля допуска контролируемой поверхности;

3. числовые значения предельных отклонений в соответствии с полем допуска контролируемой поверхности (значения в миллиметрах);

4. тип калибра (ПР, НЕ, К-ПР и т.д.); товарный знак завода-изготовителя.

По рабочим поверхностям калибры классифицируются (ГОСТ27284-87 «Калибры. Термины и определения»:

- гладкие; конусные; резьбовые; цилиндрические резьбовые; конусные резьбовые; шпоночные; шлицевые; профильные.

По назначению:

- проходные; непроходные; поэлементные; комплексные; рабочие; приемные; контрольные; установочные; сортировочные; глубины (высоты); расположения.

По конструктивным признакам:

- калибр-пробка; калибр-скоба; калибр-кольцо; калибр-втулка; нерегулируемый калибр; регулируемый калибр; полный; неполный; однопредельный; двупредельный; односторонний двупредельный; двусторонний двупредельный.

Кроме стандарта в зависимости от потребностей и условий работы каждый вводит какую вздумает классификацию. Например, по числу одновременно контролируемых элементов:

- элементные;

- комплексные.

Элементные калибры предназначаются для контроля отдельных линейных размеров или угловых величин деталей.

Комплексные калибры для одновременного контроля нескольких элементов.

По условиям оценки годности детали:

- нормальные;

- предельные.

По технологическому назначению в соответствии с местом и характером использования калибры подразделяются на следующие основные группы:

- рабочие калибры — для контроля деталей непосредственно на рабочих местах в процессе их изготовления;

- приемные калибры — для контроля изделий представителем заказчика;

- контрольные калибры — для контроля рабочих или приемных калибров (скоб или колец).

По конструктивным признакам: жесткие, регулируемые, односторонние, двусторонние.

По характеру контакта между проверяемыми изделием и калибром различают калибры с поверхностным, линейным и точечным контактом

5.Нормальные и предельные калибры.

Нормальным калибром называется такой калибр, который воспроизводит заданный линейный или угловой размер и форму сопрягаемой с ним поверхности контролируемого элемента (ГОСТ 27284). Нормальные калибры представляют собой стальные пластины толщиной 1,5...5 мм с точно выполненным фасонным рабочим контуром, например, эвольвентным. О годности деталей судят на основании субъективных ощущений контролирующего (так как нормальный калибр для отверстия должен быть проходящим без усилия, но и без зазора) или по равномерности зазора, который образуется между проверяемым профилем и рабочим профилем нормального калибра. Чем меньше протяженность и величина получающихся между ними зазоров, которые оценивают «на просвет» или «на краску» (по оставляемым следам слегка смазанного шаблона при использовании, например, конических калибров) либо с помощью набора щупов, тем выше точность изготовления. В промышленности шаблоны широко применяют при обработке криволинейных контуров и фасонных поверхностей: полостей ручьев в штампах объемной штамповки, пресс-формах, кокилях, формовочных моделей, направляющих треугольного или трапецеидального сечения, соединений типа «ласточкин хвост», при изготовлении фасонного режущего инструмента (различные фрезы, резцы) и т. п.

К общим шаблонам относят угловые, радиусные, галтельные и др. Контурные шаблоны воспроизводят конфигурацию различных фасонных поверхностей в плане, профильные — в поперечном сечении.

Предельные калибры изготовляют попарно. Один из них называется проходным, а другой непроходным. Для внутренних измерений проходной калибр выполняют по наименьшему, а непроходной — по наибольшему предельным размерам. Для наружных измерений проходной калибр выполняют по наибольшему, а непроходной — по наименьшему предельным размерам. Проверяемое изделие считают годным, если проходной калибр проходит, а непроходной калибр не проходит в проверяемое изделие. Как исключение, в отдельных случаях, например при контроле резьбы, за счет сбега резьбы калибра допускается частичное вхождение непроходного калибра в изделие.

6.Рабочие и контрольные калибры.

Рабочие предельные калибры проходные и непроходные используются рабочими и контролерами для проверки годности деталей. Проходной калибр должен проверять по поверхности, а непроходной – по точкам. С помощью нормальных калибров определяют годность детали по степени контакта калибра с деталью и контроль с их помощью представляет определенные трудности.

В связи со значительной трудоемкостью проверки исполнительных размеров калибров-скоб в процессе их доводки при изготовлении и для быстрого определения момента полного изнашивания проходных калибров-скоб в процессе эксплуатации делаются гладкие контрольные калибры (контркалибры).

К контрольным калибрам относятся:

- контркалибры для контроля новых проходных калибров (К-ПР);

- контрольные калибры для контроля новых непроходных калибров (К-НЕ);

- контркалибры для контроля износа в процессе эксплуатации рабочих проходных калибров (К-И).

Контркалибры имеют форму гладких калибров-шайб или обычных гладких калибров-пробок. Калибры К-ПР и К-НЕ являются проходными по отношению к контролируемым ими калибрам, а калибр К-И непроходной. Допуски контрольных калибров не только должны быть меньше допусков контролируемых ими калибров, но расположение их полей должно быть увязано с расположением полей допусков рабочих и приемных калибров, а также изделий. Взамен контркалибров допускается пользоваться аттестованными образцами изделий.

7.Принцип проектирования рабочих поверхностей калибров.

В основу конструирования гладких калибров положен принцип подобия (принцип Тейлора), по которому проходные калибры должны являться прототипами сопрягаемой детали и контролировать в комплексе все связанные друг с другом размеры проверяемого изделия и погрешности данной простой или сложной (шлицевой) поверхности. Непроходные калибры должны иметь контакт, приближающийся к точечному, чтобы проверять у каждого элемента раздельно, не нарушен ли его непроходной предел.

Такой метод проверки является наиболее надежным с точки зрения требований взаимозаменяемости, особенно при контроле изделий сложной формы, когда необходима уверенность в том, что отклонения всех составляющих размеров ограничиваются полем суммарного допуска, если эти отклонения не оговорены особо, например, отклонения параметров резьбы, а также отклонения от круглости и концентричности гладких изделий. В соответствии с принципом подобия проходные гладкие калибры-пробки имеют полную цилиндрическую форму, а проходные резьбовые — полный профиль резьбы и длину, равную длине свинчивания, что необходимо для обеспечения поверхностного контакта по всей измеряемой поверхности.

Если непроходные калибры изготовляют с полной цилиндрической формой, так же как и проходные, то не будет гарантии в том, что размеры изделий не выйдут за установленные пределы, так как отклонения от правильной геометрической формы в этом случае не ограничиваются полем допуска и могут достигнуть произвольного значения.

Строгое соблюдение принципа Тейлора сопряжено с определенными практическими неудобствами. Например, использование проходного калибра-кольца при обработке вала требует при каждой промежуточной проверке размера вала снятия его с центров. Поэтому на практике часто применяют калибры с одинаковой конструктивной формой проходной и непроходной сторон. При этом проходные пробки всегда имеют увеличенную длину по сравнению с непроходными пробками. Поэтому при применении стандартных калибров будет иметь место некоторое расширение предписанных полей допусков. Но это не должно вызывать особых опасений, так как существующая система допусков и посадок, так же как и контроль деталей калибрами с полной цилиндрической формой, проверена долголетней практикой машиностроения.

Непроходные резьбовые калибры в соответствии с принципом подобия проверяют только собственно средний диаметр, для чего они имеют укороченный профиль резьбы, что способствует уменьшению влияния погрешностей угла профиля, и уменьшенное число витков (до трех), что способствует уменьшению влияния накопленной погрешности шага.

| <== предыдущая лекция | | | следующая лекция ==> |

| Вспомогательное оборудование | | | Понятие и виды пособий гражданам, имеющим детей |

Дата добавления: 2021-01-26; просмотров: 323;