Принципиальные схемы термической подготовки углей для организации безмазутной растопки и подсветки факела топочных камер котлов

В данном параграфе приведены принципиальные схемы по термической подготовке бурых углей и высокореакционных каменных углей для организации безмазутной растопки и подсветки факела топочных камер котлов современных ТЭС. Некоторые из них реализованы на котлах, сжигающих угли Канско-Ачинского бассейна и газовых каменных углях Кузбасса.

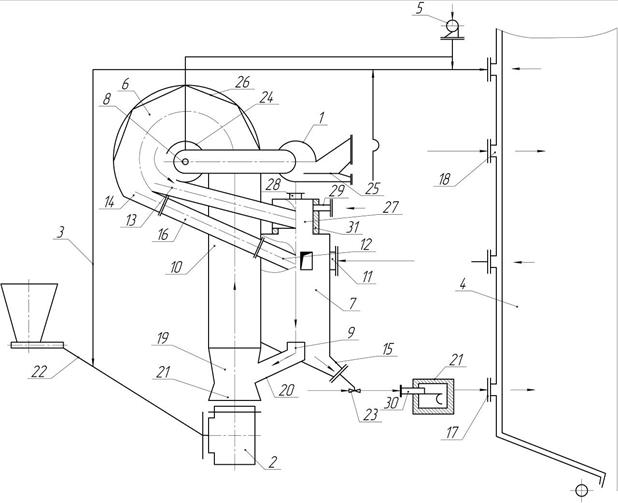

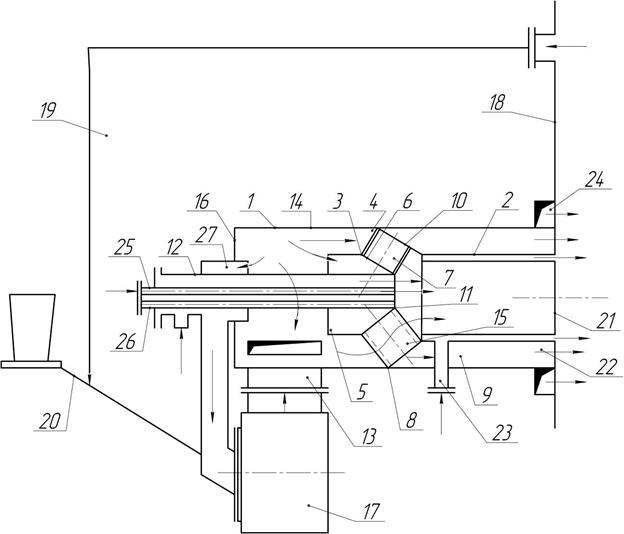

На рисунке 4.8 изображена пылесистема с последовательно установленными пылеконцентратором и горелкой с пылеконцентратором внутри горелки и эжектором. Пылесистема содержит мельничный вентилятор 1, размольное устройство 2, соединенное газообразной шахтой 3 с топкой 4 и дымососом рециркуляции 5, основной и дополнительный пылеконцентраторы 6 и 7, каждый из которых снабжен сбросной трубой 8 и 9 соответственно, тангенциальными входными патрубками 10 и 11, 12 и тангенциальными патрубками 13, 14 и 15 отвода концентрированной смеси, причем один из входных тангенциальных патрубков 12 дополнительного пылеконцентратора 7 соединен с газоходом 16 с патрубками 14 отвода концентрированной смеси основного пылеконцентратора 6, а другой патрубок 11 подключен к топке 4. Патрубок 15 отвода концентрированной смеси дополнительного пылеконцентратора 7 соединен с основными горелками 17 топки 4, сбросная труба 8 пылеконцентратора 7 подключена к сбросной горелке 18 топки 4 через мельничный вентилятор 1, а тангенциальный входной патрубок 10 основного пылеконцентратора 6 снабжен эжектором 19, подключенным пассивным соплом 20 к сбросной трубе 9 дополнительного пылеконцентратора 7. Активное сопло 21 эжектора 19 подключено к размольному устройству 2.

Пылесистема содержит также течку 22 сырого угля, воздушный эжектор 23 для подачи готовой пыли к основным горелкам 17 топки 4, патрубок 24 ввода газов рециркуляции в сбросную трубу 8 пылеконцентратора 6 для охлаждения крыльчатки мельничного вентилятора 1 и перегородку 25 в напорной улитке последнего для возврата пристеночного пылевого слоя в газозаборную шихта 3. По диаметру корпуса пылеконцентратора 6 с внутренней стороны установлены бронеплиты 26 для торможения топлива. К аксиальному входному патрубку 27 дополнительного пылеконцентратора 7 тангенциально подсоединен патрубок 13 отвода концентрированной мелкодисперсной пыли основного пылеконцентратора 6, а по оси патрубка 27 установлена дополнительная горелка 28 с газоэлектрозапальником 29, установленным тангенциально в патрубке 27 спутно потоку из патрубка 13. Перед основной горелкой 17 топки 4 установлен запальник 30, смещенный вверх относительно пылепровода с муфелем 31.

Корпус пылеконцентратора 7 выполнен из термостойкой стали и может быть футерован изнутри, а внутри входного патрубка 27 пылеконцентратора 7 установлен растопочный муфель 32.

Пылесистема работает следующим образом. Включаются газоэлектрозапальники 29 и 30 и прогреваются муфели 31 и 32 до температуры, при которой возможно возгорание пыли при касании их стенок, сырое топливо по течке 22 подается в размольное устройство 2, работающее на небольшой пусковой мощности, по газозаборной шахте 3 подаются газы, требующиеся для выноса пыли из размольного устройства. Топливо измельчается и в виде аэросмеси подается через эжектор 19 в

Рис. 4.8. Система пылеприготовления с последовательно установленными пылеконцентратором и горелкой: 1 – мельничный вентилятор; 2 – размольное устройство; 3 – газозаборная шахта; 4 – топка; 5 – дымосос рециркуляции; 6 – основной пылеконцентратор; 7 – дополнительный пылеконцентратор; 8, 9 – сбросные трубы; 10, 11, 12 – тангенциальные входные патрубки; 13 – 15 – тангенциальные патрубки для отвода концентрированной смеси; 16 – газоход; 17 – основная горелка; 18 – сбросная горелка; 19 – эжектор; 20 – пассивное сопло; 21, 31 – муфели; 22 – течка; 23 – воздушный эжектор для подачи готовой пыли к основным горелкам; 24 – патрубок для ввода газов рециркуляции; 25 – перегородка; 26 – бронеплиты; 27 – аксиальный входной патрубок дополнительного пылеконцентратора; 28 – горелка; 29, 30 – газоэлектрозапальники

Благодаря тангенциальной подаче аэросмесь закручивается, и крупная пыль, отжатая к стенкам, из патрубков 13 и 14 поступает в патрубки 27 и 12 дополнительного пылеконцентратора 7, при этом пыль, поступившая в патрубок 27, воспламеняется при контакте с раскаленным муфелем 32 и выгорает с помощью горелки 28, а газы, образующиеся при сгорании, смешиваются с топливом, поступающим из патрубка 12, и осуществляют глубокую термоподготовку, в результате которой происходит облагораживание топлива с переходом его в полукокс и выходом в него летучих. Облагороженное топливо через патрубок 15 и эжектор 23 поступает в раскаленный муфель 31, воспламеняется и через горелку 17 вдувается в топку 4. Горячие топочные газы через сбросную трубу 9 поступают с помощью эжектора 19 через пассивное сопло 20 в основной пылеконцентратор 6 по входному патрубку 10, где осуществляется сушка пыли, поступающей из размольного устройства 2. Отработанный сушильный агент через сбросную трубу 8 и мельничный вентилятор 1 удаляется в сбросные горелки 18 топки 4, при этом пристеночный пылевой слой перегородкой 25 отделяется в мельничном вентиляторе 1 и поступает в газозаборную шахту 3, где пыль выгорает за счет остаточного кислорода, содержащегося в дымовых газах, повышая температуру сушильного агента, поступающего на всос размольного устройства вместе с сырым топливом.

По мере увеличения количества горячих топочных газов от работающей дополнительной горелки 27 и основной горелки 17 увеличивается количество сырого топлива, подаваемого в размольное устройство 2. После выхода на рабочий режим температура сушильного агента, поступающего в размольное устройства 2, регулируется путем присадки газов рециркуляции от дымососа рециркуляции 5, часть газов из которого также присаживается в сбросную трубу 8 пылеконцентратора 6 через патрубок 24 для охлаждения крыльчатки мельничного вентилятора 1. За счет работы эжектора 19 через сбросную трубу 9, подключенную к нему, могут из топки 4 засасываться горячие топочные газы в пылеконцентратор 7 через патрубок 11, обеспечивающий тангенциальную крутку потока в пылеконцентраторе 7 совместно с тангенциальным патрубком 12, что исключает установку завихрителей. За счет терморазмола на бронеплитах 26 пылеконцентратора 6 в пылеконцентратор 7 поступает пыль ровного гранулометрического состава, причем пристеночный слой пыли выходит из патрубка 14 более крупного состава, чем выходящий из патрубка 13 пылеконцентратора 6, что обусловливает более мелкую пыль из патрубка 13 подавать на сжигание в дополнительную горелку 27.

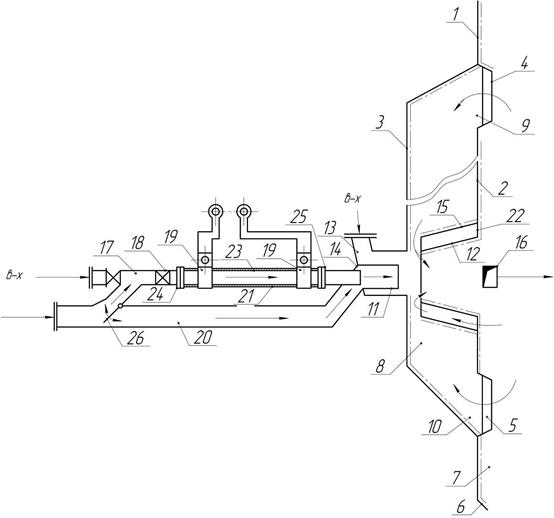

На рис. 4.9 изображена принципиальная схема безмазутной растопки с электрозапальным устройством резисторного типа.

Топка содержит призматическую камеру 1 сгорания, внутренний и внешний газоплотные трубные экраны 2 и 3, при этом внутренний экран 2 снабжен верхним и нижним фестонами 4 и 5, холодную воронку 6, центральную и периферийные камеры 7 и 8 сгорания с перепускными окнами 9 и 10, выполненными в фестонах 4 и 5, многоярусные горелочные устройства 11, выходные участки которых окружены циркуляционными трубами 12, перед входным торцом которых размещены сопла 13 для подачи инжектирующего агента, растопочные горелки 14, размещенные на входных участках горелочных устройств 1, и горелочные насадки 15, примыкающие к выходным торцам циркуляционных труб 12.

Внутренний газоплотный трубный экран 2 выполнен в виде четырехгранной призмы, совмещенной своими углами с внешним газоплотным экраном 3 посередине граней его восьмигранной призмы, выполненной в горелочном поясе камеры 1 сгорания, при этом в местах стыка внутреннего и внешнего экранов 2 и 3 в углах центральной камеры 7 сгорания установлены тангенциально сопла 16 третичного дутья.

Центральная камера 7 сгорания является продолжением камеры 1 сгорания и расположена на ее уровне. Входные участки горелочных устройств 11 размещены на гранях внешних экранов 3, а выходные участки горелочных устройств 11 – на гранях внутренних экранов 2. Циркуляционная труба 12 и горелочный насадок 15 выполнены конусообразными и размещены первая внутри последнего путем разводки внутренних экранов 2 в сторону входных участков горелочных устройств 11, при этом между входными торцами горелочного насадка 15 и циркуляционной трубы 12 и внешним экраном 3 установлен зазор. Растопочные горелки 14 расположены на байпасных пылепроводах 17, установленных по оси горелочных устройств 11. На входе в горелки 14 размещены завихрители 18, а на выходе – охлаждаемые хомуты 19, установленные в плотном контакте с пылепроводами 17, подключенные к источнику низкого напряжения, например вторичной обмотке сварочного трансформатора, при этом участок пылепровода 17 между хомутами 19 выполнен из термостойкого токопроводящего материала, например, нихрома.

Сопла 13 для подачи инжектирующего света подключены в воздушному коробу, диаметр их меньше диаметра циркуляционных труб 12. Основной пылепровод 20 подсоединен к каждому горелочному устройству на входе, при этом байпасный пылепровод 17 заведен на выходе внутрь основного пылепровода 20 с образованием зазора.

Горелочные устройства 11 установлены пропорционально к условной окружности, размещенной в центральной камере 7 сгорания и между ними установлены вертикальные экраны 21, перпендикулярные внутренним и внешним экранам 2 и 3. Охлаждение хомутов 19 может быть воздушным путем пропускания воздуха через внутренние полости. Между циркуляционными трубами 12 и горелочным насадкам 15 на внутреннем экране 2 выполнены перепускные окна 22 за счет фестонирования труб экрана 2. Запальное устройство 23 между хомутами 19 выполнено на фланцах 24 с асбестовыми прокладками 25, скрепленными болтами, изолированными от фланцев. Для обеспечения регулирования скорости потока в байпасном пылепроводе 17 на входе в него установлен шибер 26. Запальное устройство 23 может быть легко заменено путем установки нового во фланцы 24. Расстояние между экранами 2 и 3 должно обеспечить возможность для ремонта и обдувки экранов.

Топка работает следующим образом: включается резисторное запальное устройство и прогревается байпасный пылепровод 17 между хомутами 19 до 700 oC. Затем подается аэросмесь. Шибером 26 регулируется преимущественная ее подача в пылепровод 17. Проходя через завихритель 18, аэросмесь закручивается и пылевой поток отжимается к стенкам пылепровода и воспламеняется. В месте соединения с основным пылепроводом 20 происходит воспламенение всей аэросмеси, поступающей в горелочное устройство 11. Горящая аэросмесь, проходя внутри конусов 12 и 15 циркуляционной трубы и горелочного насадка, засасывает горячие топочные газы через окна 9, 10 и 22 к корню факела, что исключает отрыв факела и обеспечивает смешение горящей угольной пыли с высокотемпературными газами. Догорание пыли происходит в струях третичного дутья, подаваемого из сопел 16. В результате постоянной циркуляции угольной пыли между камерами 7 и 8 сгорания через перепускные окна 9,10 и 22, происходит полное её выгорание в топке. При этом чем больше горелок установлено на гранях экрана 3, тем интенсивнее рециркуляция, так как просасывание горячих газов с пылью происходит за счет эжекции при работе горелочных устройств 11. После растопки котла запальное устройство 23 отключается и воспламенение пыли происходит от тепла раскаленных стенок пылепровода 17. При необходимости через байпасный пылепровод 17 может подаваться центральный воздух, при этом шибером 26 вход пыли в него перекрывается.

Таким образом, в предлагаемой топке организуется постоянная рециркуляция горящей пыли между камерами 7 и 8 сгорания через окна 9, 10 и 22 и амбразуры горелочных устройств 11, что обеспечивает полное выгорание пыли в горелочном поясе топки. Этому способствует наличие сопл 16 третичного дутья. Дополнительный наружный экран 3, установленный по периметру топки, отнимает тепло от газов, что исключает подачу газов рециркуляции внутрь топки. Это экономит работу дымососов. Рециркуляция газов в горелочном поясе усредняет температуры по сечению топки и увеличивает теплосъем с экранов, так как к экранам подходят все новые горячие газы, затягиваемые в перепускные окна. Улучшается воспламенение топлива и стабилизируется его горение. Предлагаемое резисторное запальное устройство является наиболее простым из существующих конструкций и безопасным. В отличие от высоковольтных запальников, требующих тщательной изоляции от корпуса, предлагаемое устройство работает даже без всякой изоляции.

Рис. 4.9 а Принципиальная схема безмазутной растопки с электрозапальным устройством резисторного типа: 1 – топочная камера; 2, 3 – экраны; 4, 5 – верхний и нижний фестоны; 6 – холодная воронка; 7, 8 – камеры сгорания; 9, 10, 22 – перепускные окна; 11 – горелочное устройство; 12 – циркуляционные трубы; 13 – вторичный воздух; 14 – растопочные горелки; 15 – насадок; 16 – сопла третичного дутья;

17, 20 – пылепроводы; 18 – завихритель; 19 – хомут; 21 – шибер

Рис. 4.9 б – Продольный разрез топки.

Рис. 4.9 в– Горизонтальный разрез топки ( А-А)

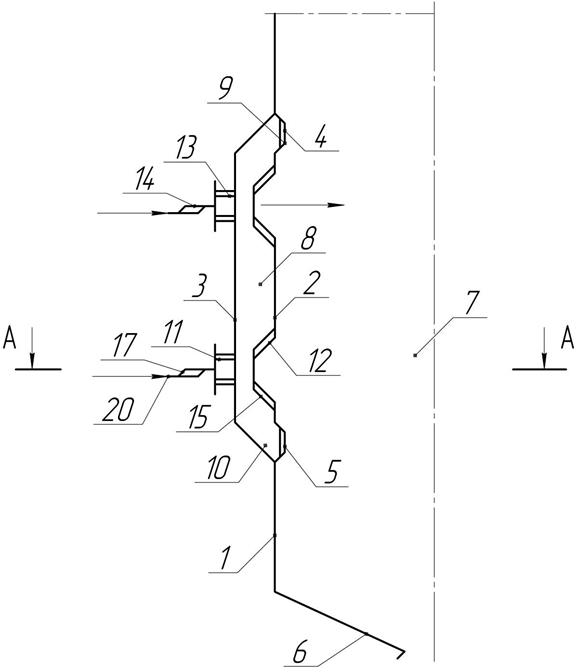

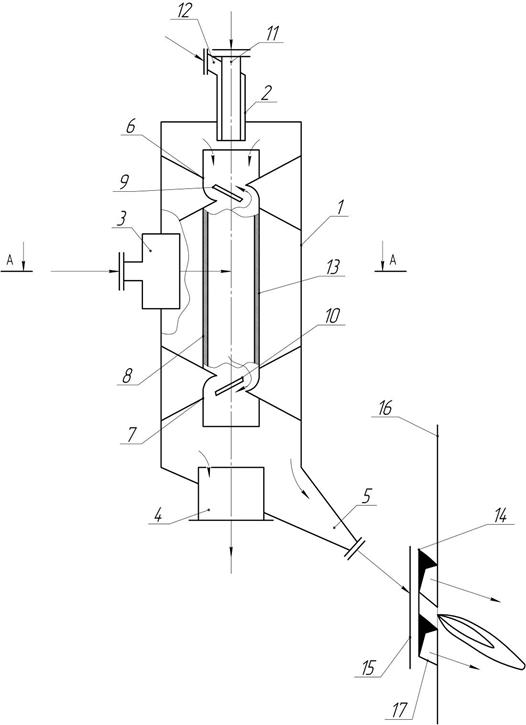

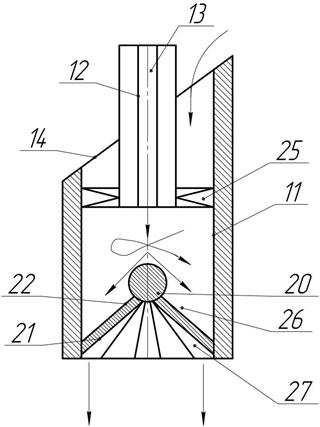

На рис. 4.11 изображена предлагаемая пылесистема, содержащая безмазутное растопочное устройство с пылеконцентратором.

Пылесистема содержит узел термоподготовки в виде пылеконцентратора 1, имеющего аксиальный и тангенциальной входные патрубки 2 и 3, сбросную трубу 4 и патрубок 5 отвода концентрированной смеси, лопаточные завихрители 6 и 7, установленные на торцах перепускной трубы 8 в виде полой вставки, с лопатками 9 и 10, наклоненными в противоположные стороны, при этом кромки лопаток завихрителей, обращенные друг к другу, направлены по ходу потока, а тангенциальный входной патрубок 3 установлен между ними и соединен с источником концентрированной аэросмеси. Растопочная мазутная форсунка 11 размещена в аксиальном входном патрубке 2 внутри воздушного сопла 12. Перепускная труба 8 в виде полой вставки выполнена из плоских пластин 13, установленных под углом и спутно потоку с образованием между пластинами продольных щелей 14. Патрубок 5 отвода концентрированной смеси соединен с горелкой 15 топки 16 с воздушными соплами 17. Все узлы пылеконцентратора выполнены из термостойкой стали.

Пылесистема работает следующим образом: включается растопочная мазутная форсунка 11 и прогревается перепускная труба 8 до красного каления. Затем в растопочном режиме подается концентрированная аэросмесь под напором в тангенциальный патрубок 3. В результате крутки в корпусе пылеконцентратора 1 пыль расслаивается, горючие газы и мелочь через щели 14 поступают под факел мазутной форсунки 11 и сгорают, а крупная пыль измельчается, коксуется и выходит через межлопаточное пространство завихрителей 6 и 7 и поступает в горелку 15 топки 16 через патрубок 5 отвода концентрированной смеси в виде полукокса, где сгорает в струях воздушных сопел 17 топки 16. Пластины 13 препятствуют выносу пыли вовнутрь трубы 8, так как крупным частицам требуется разворот на 180o, чтобы попасть внутрь, что невозможно. Поэтому пыль вращается в корпусе пылеконцентратора до тех пор, пока не станет пористой, легкой и дробленой, тогда она выносится через завихритель 10 в патрубок концентрированной смеси 5 и далее поступает в топку. Этому способствует тот факт, что газы, выделяющиеся из пыли, постоянно просачиваются через продольные щели 14 и выгорают. После стабилизации горения и выхода на полную производительность мазутная форсунка отключается и подогрев пластин 13 осуществляется за счет сгорания внутри вставки 8 горючих газов и мелкой пыли, проскакивающей через завихритель 9 и щели 14.

Рис. 4.11а – Безмазутное растопочное устройство с пылеконцентратором

1 – пылеконцентратор; 2 – аксиальный входной патрубок; 3 – тангенциальный входной патрубок; 4 – сбросная труба; 5– патрубок для отвода концентрированной смеси; 6 и 7 – лопаточные завихрители; 8 – полая вставка; 9 и 10 – лопатки; 11 – мазутная форсунка; 12, 17 – воздушные сопла; 13 – пластины; 14 – щели; 15 – горелки;

16 – топка

Рис. 4.11 б Разрез А-А

Как показали опытные данные, для термоподготовки пыли перед сжиганием требуется ее нахождение в зоне высоких температур около одной секунды. Данное устройство может более длительно держать пыль в корпусе пылеконцентратора за счет уменьшения просвета между лопатками завихрителей и между плоскими пластинами 13. Важно также то, что с уходом газовой фазы из зоны термоподготовки можно увеличить количество пыли в ней, т.е. при наличии щелей 14 в пластинах 13 растет производительность пылесистемы.

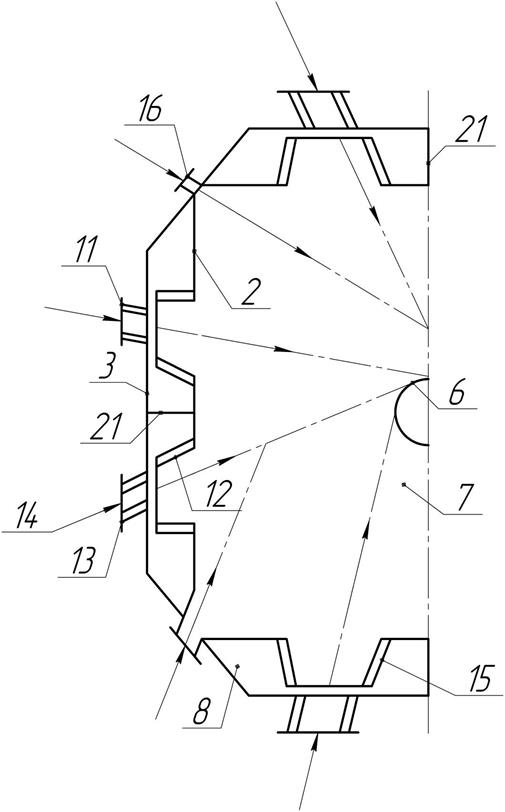

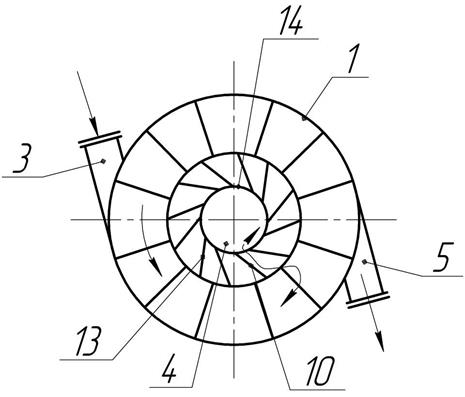

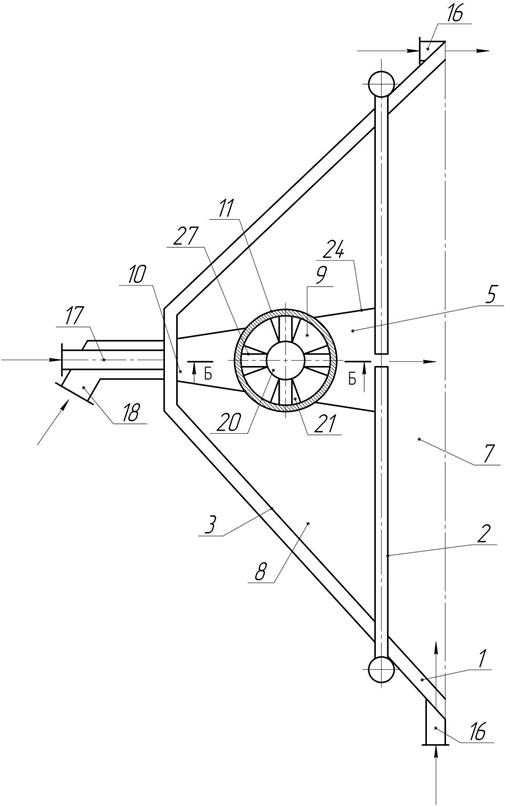

На рис. 4.12 изображена пылесистема, содержащая горелочное устройство в топке котла с пылеконцентратором внутри горелки.

Пылесистема содержит размольное устройство 1, соединенное на входе газозаборной шахтой 2 с топкой 3 котла и бункером сырого угля 4 через питатель 5, а на выходе – с пылеконцентратором 6, патрубок 7 отвода концентрированной смеси которого через перепускную трубу 8 подсоединен к полой лопатке 9 завихрителя 10, заведенной через корпус пылеконцентратора 6 внутрь полой вставки 11 завихрителя 10, при этом две других полых лопатки 12 и 13 подсоединены соответственно к линии 14 горячего воздуха и магистрали 15 дополнительного топлива (жидкого или газообразного). Полая вставка 11 завихрителя 10 имеет обтекатель 16, а сбросная труба 17 пылеконцентратора 6 подключена к горелке 18 топки 3. Горелка 18 имеет сопла 19 вторичного воздуха, а между размольным устройством 1 и пылеконцентратором 6 может быть установлена гребенка пыледелителя 20 для разводки аэросмеси по ярусам горелок топки 3. Полая вставка 11 выполнена из жаропрочной стали, а через полую лопатку 13 внутрь полой вставки 11 заведен электрозапальник 21. Диаметр полой вставки 11 меньше диаметра сбросной трубы 17. Пылеконцентратор 6 установлен соосно горелке 18; 22 – обтекатели лопаток.

Пылесистема работает следующим образом. Включается подача воздуха по линии 14 через полую лопатку 12 в полую вставку 11 пылеконцентратора 6, включается подача дополнительного топлива по магистрали 15 через полую лопатку 13 в полую вставку 11 и включается электрозапальник 21, поджигающий дополнительное топливо в полой вставке 11. После загорания дополнительного топлива (жидкого или газообразного) полая вставка 11 прогревается и включается размольное устройство 1 на небольшую пусковую мощность с включением питателя 5 сырого угля, поступающего из бункера 4. Топливо измельчается в размольном устройстве 1 и поступает через пыледелитель 20 в пылеконцентратор 6, где под действием завихрителя 10 аэросмесь расслаивается и обогащенный пылью поток через патрубок 7 отвода концентрированной смеси и перепускную трубу 8 поступает в полую лопатку 9 завихрителя 10 и далее в полую вставку 11, где воспламеняется от факела дополнительного топлива и воспламеняет всю аэросмесь по выходе из полой вставки 11, которая поступает через сбросную трубу 17 пылеконцентратора 6 на горелку 18 топки 3, где под струями вторичного воздуха, выходящего из сопл 19, догорает. При выходе на рабочий режим магистраль 15 дополнительного топлива перекрывается и горение в полой вставке 11 осуществляется за счет раскаленной поверхности полой вставки 11. При обрыве факела в горелке 18 при меняющихся нагрузках он снова зажигается от факела, выходящего из полой вставки 11, что стабилизирует воспламенение и горение. Кроме того, за счет тепла, выделяющегося из полой вставки 11, происходит дополни-

Рис. 4.12,а. Горелочное устройство в топке котла с пылеконцентратором внутри горелки: 1 – размольное устройство; 2 – газозаборная шахта; 3 – топка; 4 – бункер сырого угля; 5 – питатель; 6 – пылеконцентратор; 7 – патрубок для отвода концентрированной смеси; 8 – перепускная труба; 9, 12 и 13 – поворотные лопатки; 10 – завихритель; 11 – полная вставка; 14 – линия горячего воздуха; 15 – магистраль дополнительного воздуха; 16 – обтекатель; 17 – сбросная труба пылеконцентратора; 18 – горелка; 19 – сопло вторичного воздуха 20 – пыледелитель; 21 – электрозапальник: 22 – обтекатели лопаток

тельная сушка топлива, поступающего через патрубок 7 отвода концентрированной смеси в полую вставку 11, а также поступающего на горелку 18. Предварительная термоподготовка топлива помогает его быстрому воспламенению как в полой вставке 11, так и в горелке 18. Обтекатель 16 способствует воспламенению топлива в полой вставке 11, так как горение топлива происходит в аэродинамической тени, и исключает обрыв первичного факела во вставке 11. От факела полой вставки 11 прогревается также и сбросная труба 17, что способствует термоподготовке топлива, проходящего сквозь трубу 17. При выходе на рабочий режим дымовые газы в размольное устройство поступают по газозаборной шахте 2 из топки 3.

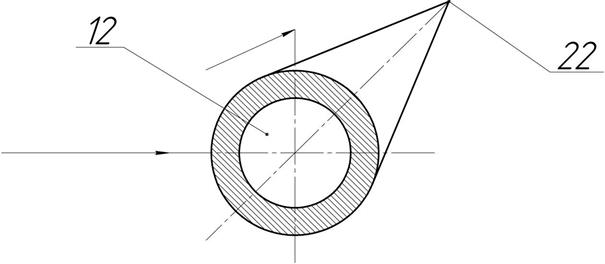

Рис. 4.12, б– Разрез А-А

Рис. 4.12, в- Разрез Б-Б

На рис. 4.13 изображена топка с дополнительной растопочной горелкой. Топка содержит призматическую камеру 1 сгорания, внутренний и внешний газоплотные экраны 2 и 3. При этом внутренний экран снабжен верхним и нижними перепускными окнами 4 и 5. Топка имеет холодную воронку 6, центральную и периферийные камеры 7 и 8 сгорания, верхние и нижние горелочные устройства 9 и 10. Выходные участки горелочных устройств 9 окружены циркуляционными трубами 11, перед входными торцами которых размещены сопла 12 и 13 подачи инжектирующего агента и угольной пыли. Циркуляционные трубы 11 верхних горелочных устройств 9 установлены между внутренним и внешним газоплотными трубными экранами 2 и 3, направлены вдоль экранов и выполнены с косым плоским срезом 14, обращенным в сторону, противоположную перепускным окнам 4, а воздушные сопла 15 и 16, установленные на внешних экранах 3 периферийными камерами 8, направлены вдоль внутренних экранов 2 и размещены на уровне горелочных устройств 9 и 10 в верхней и нижней частях центральной камеры 7 сгорания. Сопла 17 подачи легковоспламеняющегося топлива (мелкодисперсная пыль, мазут, дизтопливо или газ) горелочных устройств 10 размещены на внешних газоплотных трубных экранах 3 внутри сопл 18 подачи инжектирующего агента и направлены внутрь периферийных камер 8 сгорания, также как и сопла 19 подачи легковопламеняющегося топлива, расположенные на уровне циркуляционной трубы 11 верхнего горелочного устройства 9, направленные под углом к ее оси в центр косого плоского среза 14. Внутри циркуляционной трубы установлен рассекатель 20 в форме обтекаемого шарообразного тела. Рассекатель 20 может быть закреплен в выходном торце циркуляционной трубы по разному, например, в крестовине 21 в кольцевой обойме 22. Сопло 19 размещено внутри сопла 23 подачи инжектирующего агента, подсоединенного, так же как и сопла 12 и 18, к линии подачи воздуха. Зажигательный пояс верхней части периферийных камер 8 сгорания торкретирован, а нижняя часть частично перекрыта выступами 24 внешних газоплотных экранов 3 до размеров факела нижнего горелочного устройства 10 для сжигания механического недожога. Сопло 19 подачи легковоспламеняющегося топлива может быть направлено под тупым углом к оси циркуляционной трубы 11, закрепленной на выходном торце сопла 12 подачи инжектирующего агента с помощью лопаточного завихрителя 25.

Крестовина 21 может быть выполнена для исключения термической деформации в виде угловых ребер жесткости усеченной четырехгранной пирамиды, на вершине которой в конусном ложе 26 обоймы 22 свободно лежит шарообразный рассекатель 20, а кольцевая обойма 22 находится в аэродинамической тени и по диаметру меньше рассекателя 20. Угловые ребра 27 крестовины 21 выполнены из плоских клиновидных пластин, расширяющихся книзу, установленных под углом друг к другу, пристыкованных к крестовине 21 спутно потоку, создаваемому завихрителем 25. Торцы сопел 19 и 23 растопочного горелочного устройства 28 расположены заподлицо с внешним экраном 3, также как и торцы сопел 17 и 18 горелочного устройства 10. Все горелочное устройство 9 выполнено из термостойкого материала.

Рис. 4.13,а Горелочное устройство в предтопке с дополнительной растопочной горелкой: 1 – камера сгорания; 2, 3 – экраны; 4, 5 – перепускные окна; 6 – холодная воронка; 7, 8 – центральная и периферийная камеры горения; 9, 10 – верхние и нижние горелочные устройства; 11 – циркуляционные трубы; 12, 13, 15–19 – сопла; 14 – косой плоский срез; 20 – рассекатель; 21 – крестовина; 22 – кольцевая обойма; 23, 24 – выступы; 25 – завихритель; 26 – основание конуса; 27 – угловые ребра; 28 – горелочное устройство

Рис. 4.13, б Разрез А-А

Рис. 4.13, в Разрез Б-Б

Топка работает следующим образом: включается растопочное горелочное устройство 28 и прогреваются через косой плоский срез 14 циркуляционная труба 11 и шарообразный рассекатель 20 до температуры самовоспламенения угольной пыли. С помощью горелочного устройства 10 прогревается также нижняя часть периферийной камеры сгорания 8. Включается в растопочном режиме горелочное устройство 9 с подачей основного топлива через сопло 13 и холодного воздуха для создания воздушной рубашки через сопло 12, так как температура в топке составляет около 1000 oС. Через завихритель 25 внутрь циркуляционной трубы 11 в закрученном потоке инжектируются горячие топочные газы, которые закручивают угольную пыль, выходящую из торца сопла 13. Смешанная с воздухом пыль, благодаря крутке, расслаивается. Крупная часть отжимается к раскаленным внутренним стенкам циркуляционной трубы 11, а мелкая попадает на шарообразный рассекатель 20, где вспыхивает от контакта с ним и отбрасывается от рассекателя 20 и на внутренних стенках циркуляционной трубы 11 воспламеняет крупную пыль, прогретую от этих стенок. Вращающийся поток пыли попадает также на ребра крестовины 21, которыми также отбрасывается на внутренние стенки циркуляционной трубы, если эти ребра 27 установлены под тупым углом на крестовине 21, при этом клиновидное расширение их в нижней части способствует этому. В расширяющемся факеле горящее топливо поступает на выступы 24 нижней части камеры 8 сгорания, с которых скатывается под струи горелочного устройства 10 и выбрасывается через нижнее перепускное окно 5 в центральную камеру 7 сгорания, где догорает в струях третичного и четвертичного воздуха, подаваемого из сопл 16 и 15 в восходящем потоке. После выхода на рабочий режим горелочное устройство 28 отключается, а в горелочном устройстве 10 отключается сопло 17 подачи легковоспламеняющегося топлива. Таким образом, пыль проходит топку дважды – сверху вниз и снизу вверх, что исключает затягивание горящего факела в конвективный газоход и уменьшает, примерно вдвое, шлакование конвективных поверхностей. Полукокс, поступающий в центральную камеру 7 сгорания, полученный благодаря термоподготовке угольной пыли в камере 8, имеет калорийность вдвое выше по сравнению с исходным углем. При этом при ухудшении качества исходного угля калорийность полукокса почти не меняется, так как коксовая основа исходного угля имеет практически неизменное значение, что обеспечивает постоянную паропроизводительность котла и стабильный режим его работы. Рассредоточенная подача воздуха на четыре стадии растягивает процесс горения, что снижает температуру горения, усредняет температуры по сечению топки и снижает образование оксидов азота вдвое, так как азот выходит из топлива еще в периферийных камерах 8. В зависимости от диаметра циркуляционной трубы 11 можно изменять скорость горения частиц угля в камере 8 и время их пребывания в ней, что позволяет сжигать сильнозабалластированные угли без потери производительности котла.

Как показали предварительные испытания на полупромышленном стенде, высота камеры 8 достаточна для выхода азота топлива из угля, если она составляет не менее 10 м. Для создания примерно равносторонней восьмигранной призмы ширина внутренних экранов 2 должна составлять, например для котла Е-500, около 5 м.

Таким образом, предлагаемое техническое решение позволяет решить поставленную задачу – повысить эффективность термоподготовки за счет сокращения времени воспламенения топлива, чему способствует предварительный прогрев циркуляционной трубы 11 дополнительным растопочным устройством 28 и установка внутри циркуляционной трубы 11 рассекателя 20, отбрасывающего струю топлива на раскаленные стенки циркуляционной трубы, а также завихрителя 25 на входе в циркуляционную трубу, сепарирующего крупную пыль на раскаленные стенки трубы 11. Косой срез 14 на трубе 11 позволяет прогреть внутренность трубы с рассекателем 20.

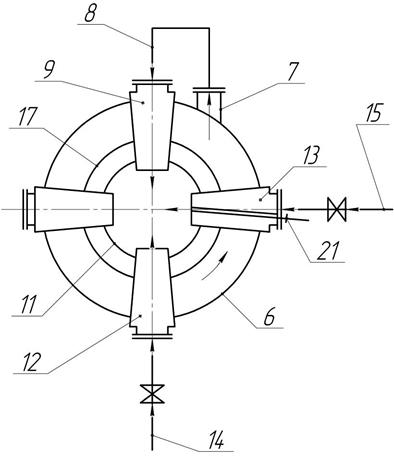

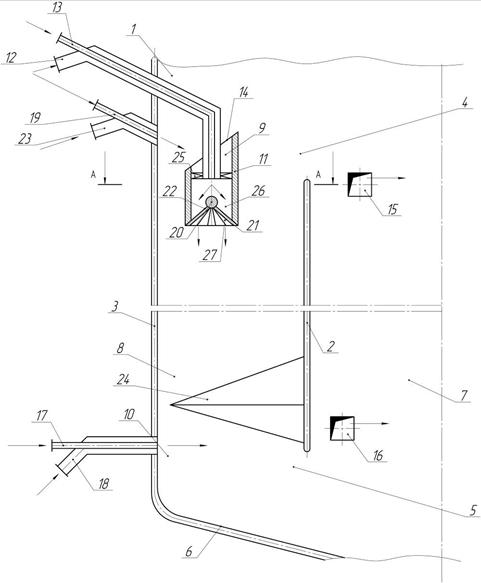

На рис. 4.14 изображена схема растопочного горелочного устройства с пылеконцентратором.

Пылесистема содержит пылеконцентратор 1, включающий патрубок 2 для отвода концентрированной смеси, завихритель 3 с полыми лопатками 4, осевым каналом 5 для отвода слабозапыленного агента, соединенным при помощи окон 6 с полостями 7 лопаток 4 завихрителя 3, и установленную внутри корпуса пылеконцентратора 1 коническую обечайку 8, образующую со стенкой корпуса пылеконцентратора короб 9 для отвода слабозапыленного агента, подсоединенный при помощи окон 10 в обечайке 8 к полостям 7. Лопатки 4 имеют обтекаемую форму, а канал 5 завихрителя 3 с торца заглушен и выполнен в виде рассекателя 11 конусообразной формы и прикреплен к основанию широким каналом к осевому каналу 5, меньшим основанием – трубе 12 дополнительной газовой среды, заведенной в патрубок 2 отвода концентрированной смеси через осевой канал 5 отвода слабозапыленного агента, сообщающийся через окна 6, выполненные в рассекателе 11 с полостями 7 лопаток 4 завихрителя 3. Пылеконцентратор имеет также тангенциальный входной патрубок 13. Между осевым каналом 5 и корпусом пылеконцентратора 1 образуется кольцевой канал 14, сообщающийся через межлопаточное пространство 15 с патрубком 2 отвода концентрированной смеси. Коническая обечайка 8 прикреплена широким основанием к корпусу, а меньшим основанием – к патрубку 2 отвода концентрированной смеси, между которым расположен короб 9, отделенный от межлопаточного пространства 15 обечайкой 8. С другой стороны межлопаточное пространство 15 отделено от осевого канала 5 рассекателя 11. Полые лопатки 4, установленные под углом к оси корпуса пылеконцентратора 1 ортогональны рассекателю 11 и обечайке 8. Боковой торец корпуса заглушен крышкой 16.

Пылесистема содержит размольное устройство 17, соединенное с пылеконцентратором 1 с патрубком 13, с топкой 18, газозаборной шахтой 19, течкой сырого угля 20. Патрубок 2 отвода концентрированной смеси пылеконцентратора 1 подсоединен к основной горелке 21, установленной соосно пылеконцентратору 1, а короб 9 – к сбросной горелке 22, установленной соосно основной горелке 21, причем основная горелка 21 расположена внутри сбросной горелки 22. Стенки патрубка 2 концентрированной смеси пылеконцентратора 1 выполнены двойными, с открытым тором в сторону горелок входному торцу патрубка 2 подсоединен патрубок 23 для подачи воздуха, проходящий через короб 9. Сопла 24 третичного воздуха установлены над сбросной горелкой 22. Внутрь трубы 12 для дополнительной газовой среды заведено со стороны крышки 16 запальное устройство 25, подключенное к дополнительному топливу (жидкому или газообразному) с электрозапальником 26. Выходной торец запального устройства 25 расположен на уровне меньшего основания рассекателя 11, а труба 12 подсоединена к линии горячего воздуха. Пылеконцентратор 1 может иметь также дополнительную сбросную трубу 27, установленную в крышке 16 соосно трубе 12, подключенную на всас размольного устройства 17 для рециркуляции части сушильного агента. Диаметр дополнительной сбросной трубы 27 меньше диаметра осевого канала 5 для отвода слабозапыленного агента.

Рис. 4.14. Растопочное горизонтальное горелочное устройство с пылеконцентратором 1 – пылеконцентратор; 2 – патрубок, 3 – завихритель; 4 – лопатки;

5 – осевой канал; 6, 10 – окна; 7 – полости лопаток; 8 – обечайка; 9 – короб;

11 – рассекатель; 12 – труба; 1З – входной патрубок; 14 – кольцевой канал;

15 – межлопаточное пространство; 16 – крышка; 7 – размольное устройство;

18 – топка; 19 – газозаборная шахта; 20 – течка; 21 – основная горелка;

22 – сбросная горелка; 23 – патрубок; 24 – сопла; 25 – запальное устройство;

26 – электрозапальник; 27 – сбросная труба

Пылесистема работает следующим образом: включается запальное устройство 25 с помощью электрозапальника 26, работающее на жидком или газообразном дополнительном топливе.

После прогрева патрубка 2 отвода концентрированной смеси пылеконцентратора 1 на небольшую мощность включается размольное устройство 17, в которое через дополнительную сбросную трубу 27 всасываются горячие газы от работающего растопочного устройства 25 через межлопаточное пространство 15 и кольцевой канал 14.

В трубу 12 для работы растопочного устройства 25 подается воздух, после прогрева размольного устройства 17 по течке 20 подается на всас сырой уголь, который измельчается в размольном устройстве 17 и через входной патрубок 13 поступает в пылеконцентратор 1, в котором за счет тангенциального подвода приобретает вращательное движение с отжатием крупной пыли к стенкам корпуса.

Отработанный сушильный агент через сбросную трубу 27 возвращается обратно в размольное устройство 17, а крупная пыль поступает через кольцевой канал 14 и межлопаточное пространство 15 внутрь патрубка 2 отвода концентрированной смеси, где под воздействием открытого пламени запального устройства, выходящего из торца трубы 12, воспламеняется, чему способствуют нагретые стенки патрубка 2 и наличие воздуха, подаваемого через трубу 12.

Через двойные стенки патрубка 2 через патрубок 23 подается вторичный воздух, который дожигает выходящую в горелку 21 горящую аэросмесь из патрубка 2. Мелкодисперсная пыль через осевой канал 5, полые лопатки 4 поступает в короб 9 и на сбросную горелку22, где также воспламеняется от работающей основной горелки 21, которая расположена внутри сбросной горелки 22, что способствует воспламенению.

Этому же способствует предварительный прогрев мелкой пыли, который осуществляется в лопатках 4 и коробе 9 от тепла работающего запального устройства 25.

Из сопла 24 подается третичный воздух для дожигания аэросмеси.

При выходе пылесистемы на рабочий режим горелки 21 и 22 могут работать при включенном запальном устройстве 25, так как горячие топочные газы будут поступать в размольное устройство 17 из топки 18 по газозаборной шахте 19.

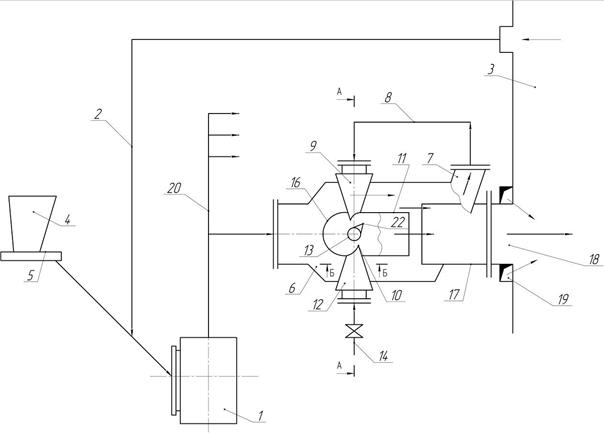

На рис. 4.15 представлена схема устройства безмазутной растопки котла с индуктором в кольцевом пылепроводе.

Устройство содержит источник 1 пыли, растопочную горелку 2 топки котла, соединенную с источником пыли основным и байпасным пылепроводами 3 и 4, на последнем из которых установлен электронагреватель в виде индуктора 5 и запальное устройство 6 с источником 7 легковоспламеняющегося топлива (газ, мазут, солярка), линию 8 горячего воздуха, подключенную к растопочной горелке 2 и запальному устройству 6, при этом байпасный пылепровод выполнен в виде кольцевой петли 9 с шибером 10 на ее входе, а выходной участок петли 9 заведен в камеру 11 предварительного зажигания, выполненную с расширяющимся раструбом 12 внутри выходного торца основного пылепровода 3 перед растопочной горелкой 2 и соединенную с ней. Индуктор 5 установлен внутри кольцевой петли 9, при помощи шибера 10 подсоединенной своей входной частью к основному пылепроводу 3, выполненному перед растопочной горелкой в виде колена 13 за его перегибом, а запальное устройство 6 заведено внутрь камеры 11 предварительного зажигания через колено 13 по оси выходного участка кольцевой петли 9, выполненного в виде муфеля.

Индуктор 5 содержит катушку 14 с водоохлаждаемой обмоткой и магнитопр

Дата добавления: 2016-10-07; просмотров: 2420;