Гидродинамика тарелок с переливными устройствами

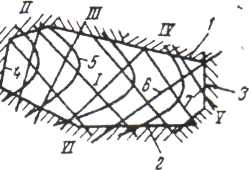

Для оценки возможности эффективной работы колонны при различных нагрузках по пару и жидкости используют график области устойчивой работы тарелок, построенный в координатах скорость пара - плотность орошения жидкости. Типичный пример такого графика для тарелок с переливными устройствами приведен на рисунке 6.4

ωп, м/с

U, м3/(м2·ч)

I - область устойчивой работы; II - область прорыва струй пара и интенсивного уноса жидкости; III - область повышенного уноса жидкости; IV - область захлебывания; V - область малоинтенсивного контакта или плохого распределения пара; VI - область провала жидкости с тарелки и малоэффективной работы тарелки: 1 – линия максимально допустимых нагрузок по пару; 2 - линия минимально допустимых нагрузок по пару; 3 - линия максимально допустимых нагрузок по жидкости; 4 - линия минимально допустимых нагрузок по жидкости: 5, 6 - линии постоянной эффективности при основном сопротивлении массопередачи в жидкой (5) или газовой (6) фазе;

7 - линия постоянного сопротивления тарелки

Рисунок 6.4 - График области устойчивости работы тарелок с переливными устройствами

Устойчивая работа тарелки с переливными устройствами в первую очередь определяется высокой эффективностью разделения, поскольку эффективность массообмена в значительной степени зависит от гидродинамических условий на тарелке. Устойчивая работа тарелки соответствует таким нагрузкам, при которых пар равномерно проходит через все сечение тарелки, а жидкость сливается через переливное устройство.

Неустойчивая работа тарелки характеризуется либо неравномерным проходом пара по сечению тарелки, либо нарушением нормального перетока жидкости с тарелки на тарелку.

При чрезмерно больших нагрузках по пару, превышающих максимально допустимые величины, жидкость интенсивно накапливается на тарелке и переток ее затрудняется вследствие заполнения всего переливного устройства вспененной жидкостью. При небольших нагрузках по пару, приближающихся к минимально допустимым величинам, значительная часть жидкости свободно перетекает через контактные устройства на нижележащую тарелку.

При увеличении расхода жидкости максимально допустимые нагрузки по пару для тарелок всех типов уменьшаются. Для минимально допустимых нагрузок эта зависимость оказывается сложнее и проявляется по-разному в зависимости от типа тарелок. Минимально допустимые нагрузки могут уменьшаться, увеличиваться или оставаться практически неизменными при увеличении расхода жидкости. Единственной линией, резко ограничивающей область устойчивой работы тарелки, является линия максимально допустимых нагрузок, определяемая захлебыванием. Другие режимы не имеют такой резкой границы с областью устойчивой работы тарелки, поэтому остальные линии являются до некоторой степени условными.

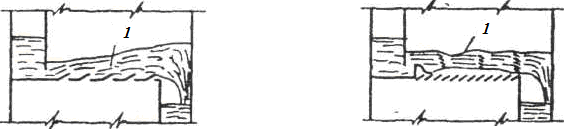

Работа струйных тарелок, включая также тарелки с отбойниками, существенно отличается от работы тарелок других типов. На струйную тарелку (рисунок 6.5, а) жидкость поступает через переливное устройство, равномерно распределяется по всей ее ширине и перетекает в направлении слива. Отогнутые элементы отклоняют пары, поступающие на тарелку, от вертикального направления в сторону слива и ускоряют движение жидкости по тарелке.

А б

а – струйные; б – струйные с отбойниками; 1 – дисперсный слой пара и жидкости

Рисунок 6.5 – Схема работы тарелок с переливами

При малых и умеренных нагрузках по жидкости и оптимальных условиях работы вся жидкость находится над тарелкой и движется вместе с газом. При этом максимальной высоты жидкость достигает над тарелкой у перелива, а сливается в переливное устройство главным образом по стенке колонны. Контакт пара и жидкости осуществляется в разреженном паро-жидкостном слое, состоящем из струй пара и жидкости. При больших расходах жидкость движется только по тарелке и сливается в переливное устройство. Следовательно, на струйных тарелках пар движется над плоскостью тарелки к сливу, резко меняя направление при переходе от тарелки к тарелке.

Струйные тарелки с отбойниками (рисунок 6.5,б) при оптимальных нагрузках работают следующим образом. Жидкость, поступающая на тарелку, подхватывается идущими снизу парами и направляется на отбойные элементы, поскольку пар, проходящий через просечку основания, отклоняется от вертикали в сторону слива. Жидкость перетекает через просечки отбойника на его внешнюю сторону и направляется вниз к основанию, а пар уходит на верхнюю тарелку. Далее жидкость подхватывается паром и направляется на следующий отбойник и т. д., пока она не попадает в зону над переливом, где, ударяясь о стенку колонны, стекает вниз. При такой работе зона контакта паров и жидкости находится в разреженном прямоточном слое струй пара и жидкости. Следовательно, отбойные элементы фактически выполняют роль тарелки, т. е. устройства, на котором удерживается жидкость, а основание является направляющей для потока паров.

Можно отметить следующие особенности режима работы струйных тарелок, включая тарелки с отбойниками. Область повышенного уноса жидкости на этих тарелках практически отсутствует и предельные нагрузки определяются главным образом захлебыванием, которое в данном случае характеризуется нарушением прямоточного движения пара и жидкости в результате образования зоны уплотненного потока над переливом (струйная тарелка) или около отбойников (струйная тарелка с отбойниками). Нарушение прямотока приводит, в свою очередь, к резкому накоплению жидкости на тарелке и. следовательно, к резкому повышению давления в колонне.

Существенное влияние на эффективность массопередачи при взаимодействии пара и жидкости на контактных устройствах оказывают режимы движения потоков или их структуры.

При равномерном распределении потоков по сечению тарелки и одинаковых скоростях всех частиц пара и жидкости структуры потоков соответствуют режиму идеального вытеснения или поршневого движения. В этом случае эффективность массопередачи достигает максимального значения при прочих равных условиях разделения. Вследствие продольной и поперечной неравномерности распределения скоростей потоков по сечению тарелки и беспорядочной флуктуации частиц потоков, структуры жидкости и пара отвечают вполне определенной степени продольного и поперечного перемешивания, снижающей общую эффективность массопередачи контактного устройства.

При весьма интенсивном перемешивании жидкости может произойти полное выравнивание концентраций распределенного компонента на контактном устройстве - в этом случае структуры потоков соответствуют полному перемешиванию.

В реальных условиях взаимодействия потоков пара и жидкости на контактных устройствах промышленных размеров могут возникнуть более сложные структуры потоков, характеризующиеся не только заданной степенью продольного и поперечного перемешивания, но и наличием застойных и циркуляционных зон, байпасных потоков, продольной и поперечной неравномерности распределения потоков и прочими видами неравномерности, снижающими общую эффективность массопередачи на контактном устройстве. В связи с этим следует отметить, что общая эффективность массопередачи может быть даже ниже, чем при полном перемешивании потоков.

Для тарелок с переливами, имеющих устройства для ввода пара в жидкость, размещенные под уровнем жидкости (практически в плоскости тарелки), и некоторое свободное сечение, доступное для стока жидкости через отверстия для прохода пара, большое значение имеет расчет минимальной скорости пара в отверстиях ωmin, обеспечивающей отсутствие провала жидкости на нижележащую тарелку. Фактическая скорость пара в отверстиях тарелки ωдолжна быть больше ωmin при всех режимах работы тарелки. Нарушение этого условия приводит к утечке значительного количества жидкости на нижележащую тарелку без контакта с паром, к неравномерной работе тарелки, в результате чего существенно снижается ее эффективность.

Дата добавления: 2016-05-31; просмотров: 1922;