ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МАТЕРИАЛОВ

Твердость - свойство поверхностного слоя материала оказывать сопротивление внедрению другого тела, т.е. упругой и пластической деформации или разрушению при этом. Существующие методы измерения твердости значительно отличаются по принципу: царапаньем - более твердое царапает более мягкое, наоборот невозможно - 10-балльная шкала твердости Мооса, где за 1 взята твердость талька, за 10 - алмаза, другие минералы и материалы лежат в промежутке, например, твердость стали примерно 5-6 единиц; вдавливанием твердого индентора (наконечника) - здесь много методов, различающихся друг от друга по форме применяемого индентора, по условиям приложения нагрузки и способу расчета чисел твердости.

Измерение твердости производится в соответствии с определенными ГОСТами. Общим обозначением численного значения твердости служит латинская буква Н (от слова "Hardness" -"твердость"). Дополнительный индекс дает возможность отметить способ определения твердости: НВ - твердость по Бринеллю; НR - твердость по Рокуэллу (НRА - по шкале А, НRВ - по шкале В, НRС - по шкале С), НV - твердость по Виккерсу, Н , НO , НD - микротвердость в зависимости от формы алмазного наконечника.

При испытаниях по Бринеллю на специальном приборе с гидравлическим нагружающим устройством, позволяющим достичь нагрузки Р в несколько тонн, в поверхность испытуемого материала вдавливается шарик диаметром d = 10 мм из закаленной стали, после снятия нагрузки измеряется диаметр отпечатка D. Твердость по Бринеллю НВ рассчитывается по формуле, аналогичной формуле прочности (нагрузка P на площадь отпечатка S):

HB = 2P/SpD ( D - (d2 - D2 )1/2 )

где нагрузка выражена в кГс, а диаметры в мм.

При испытаниях по Виккерсу в поверхность испытуемого материала вдавливается алмазная пирамидка, после снятия нагрузки измеряется диагональ отпечатка. Твердость по Виккерсу НVопределяется по специальным таблицам. При определении микротвердости пользуются специальным микроскопом с алмазным микроиндентором. В то время как другие методы определения твердости оценивают твердость по довольно большой площади контакта, по микротвердости можно определить твердость разных фазовых составляющих сплава, отдельных зерен металла или даже определить твердость в разных точках внутри одного зерна. Распространенность испытаний на твердость объясняется простотой и быстротой их проведения, отсутствием необходимости разрушения испытываемых объектов, возможностью испытаний материалов различной пластичности и небольших объемов, иногда возможностью сопоставления характеристик твердости с данными других испытаний. Так, твердость конструкционных сталей и деформируемых цветных сплавов имеет практически линейную связь с их прочностью. Для инструментальных сталей при повышении содержания углерода твердость повышается, но прочность уменьшается вследствие охрупчивания. Твердость прямо связана с износостойкостью материала. Твердость режущей кромки определяет работоспособность резцов, ножей, сверл и других металлорежущих изделий. Поэтому по результатам испытаний на твердость можно судить об эксплуатационной пригодности инструментов, оценить качество термообработки, косвенно определить такие характеристики материалов, как условный предел текучести, временное сопротивление (предел прочности) и модуль упругости первого рода.

Твердость по Рокуэллу (ГОСТ 9013-59). Твердость по Рокуэллу (Rockwell) HR определяется по глубине отпечатка, а точнее разностью между остаточной глубиной его внедрения после снятия основной нагрузки P1 при сохранении предварительной нагрузки P0 и глубиной проникновения индентора при предварительной нагрузке P0 .Твердость по Рокуэллу выражается в условных единицах. Индентором может быть алмазный (или твердосплавный) конус с углом при вершине 1200 или стальной шарик диаметром 1,588 мм, т.е. 1/16 дюйма. Общая нагрузка Р при определении твердости HRВ (по шкале В) индентор - стальной шарик , Р = 980 Н (т.е. 100 кГс), HRА по шкале А - конус из твердосплавного металла, Р = 588 Н (60 кГс ) HRС по шкале С - конус из твердосплавного металла, Р = 1470 Н (150 кГс).HRВприменяется для испытаний цветных металлов и отожженных сталей с твердостью HВ<2300, а HRС -для испытания сталей, подвергнутых термической или химико-термической обработке, HRА для испытаний твердых сплавов с твердостью HВ>7000.Схема определения твердости по Рокуэллу приведена на рис.1.

Твердость по Рокуэллу (ГОСТ 9013-59). Твердость по Рокуэллу (Rockwell) HR определяется по глубине отпечатка, а точнее разностью между остаточной глубиной его внедрения после снятия основной нагрузки P1 при сохранении предварительной нагрузки P0 и глубиной проникновения индентора при предварительной нагрузке P0 .Твердость по Рокуэллу выражается в условных единицах. Индентором может быть алмазный (или твердосплавный) конус с углом при вершине 1200 или стальной шарик диаметром 1,588 мм, т.е. 1/16 дюйма. Общая нагрузка Р при определении твердости HRВ (по шкале В) индентор - стальной шарик , Р = 980 Н (т.е. 100 кГс), HRА по шкале А - конус из твердосплавного металла, Р = 588 Н (60 кГс ) HRС по шкале С - конус из твердосплавного металла, Р = 1470 Н (150 кГс).HRВприменяется для испытаний цветных металлов и отожженных сталей с твердостью HВ<2300, а HRС -для испытания сталей, подвергнутых термической или химико-термической обработке, HRА для испытаний твердых сплавов с твердостью HВ>7000.Схема определения твердости по Рокуэллу приведена на рис.1.

Сначала индентор нагружается предварительной нагрузкой P0 и при этом внедряется в материал на глубину h0 . Предварительная нагрузка P0 не снимается до конца испытаний. Затем на образец подается общая нагрузка P = P0 + P1 , и индентор погружается на "максимальную" глубину h1. После этого дополнительный груз P1 убирается, индентор несколько приподнимается, при этом сохраняется остаточная глубина внедрения h. Числа твердости по Рокуэллу считывают непосредственно по показателям индикаторов перемещения. По сравнению с методом Бринелля метод Рокуэлла имеет преимущество в том, что может быть использован и при достаточно тонких образцах (> 0,4 мм). Однако надо указать на его условность, невозможность повторной проверки полученных результатов, отсутствие единой шкалы твердости ( HR = 0 не имеет здесь физического смысла нулевой твердости, возможны и отрицательные значения HR ), что является недостатками метода. Эмпирически (опытным путем) установлено, что числа твердости по Бринеллю и по Рокуэллу соотносятся примерно как 10:1.

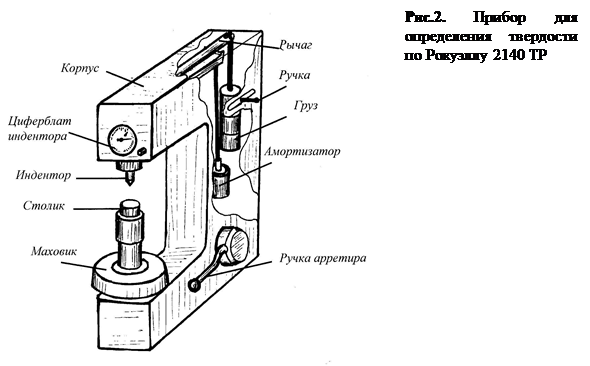

Все основные узлы прибора смонтированы в закрытом корпусе (рис.2). Образец материала или испытуемое изделие помещается на подъемный столик, приводящийся в вертикальное движение вращением маховика. Столик с образцом поднимают и подводят под индентор. При испытаниях индентор вдавливается в поверхность испытуемого образца, при этом его перемещения контролируются по показаниям циферблата индикатора часового типа. Циферблат индикатора имеет две шкалы:- черную шкалу от 0 до 100 для определения твердости алмазным индентором: HRАпри наименьшей нагрузке 588 Н ( 60 кГс);HRСпри наибольшей нагрузке 1470 Н (150 кГс);- красную шкалу от 0 до 130 для определения твердости HRВ индентором из шарика диаметром 1,588 мм при средней нагрузке 980 Н (100 кГс).Предварительная нагрузка 98 Н (10 кГс) обеспечивается весом шпиндельной группы и держателя наконечника индентора без дополнительных грузов.Основная нагрузка 588, 980 и 1470 Н производится через рычаг, на котором подвешивают груз. Передвигая ручку, связанную жестко с "граблями" - устройством, позволяющим ограничить при необходимости в зависимости от выбранного индентора и шкалы движение одного или двух грузил, можно выбрать три указанные величины нагрузки. Нагружающее устройство при хранении и в перерывах между испытаниями находится в поднятом на арретире положении. При этом ручка арретира находится в левом крайнем положении на защелке. При испытании рычаг с выбранным грузом снимается с арретира движением ручки "на себя". После вывода с защелки ручку надо отпустить: груз своим весом давит на рычаг, который связан с демпфирующей системой (амортизатором), и ручка плавно поворачивается по часовой стрелке, и на индентор тоже плавно подается нагрузка испытания.

| <== предыдущая лекция | | | следующая лекция ==> |

| Строение аминокислот и их свойства | | | Организация и механизмы инвестиционной деятельности |

Дата добавления: 2016-09-26; просмотров: 2741;