Выбор допускаемых напряжений

Допускаемые контактные напряжения, МПа, определяют при расчёте зубчатых передач на контактную выносливость согласно ГОСТ 21354-87 отдельно для шестерни, отдельно для колеса и затем для передачи.

Допускаемые контактные напряжения при расчете на контактную выносливость определяют согласно ГОСТ 21354-87 по формуле:

, (3.2.1)

, (3.2.1)

где  – предел контактной выносливости поверхности зубьев, соответст-вующий базовому числу циклов напряжений, МПа;

– предел контактной выносливости поверхности зубьев, соответст-вующий базовому числу циклов напряжений, МПа;  – минимальный ко-эффициент запаса прочности;

– минимальный ко-эффициент запаса прочности;  – коэффициент долговечности;

– коэффициент долговечности;  – коэф-фициент, учитывающих вязкость смазочного материала (обычно принима-ют

– коэф-фициент, учитывающих вязкость смазочного материала (обычно принима-ют  =1);

=1);  – коэффициент, учитывающий исходную шероховатость сопря-женных поверхностей зубьев;

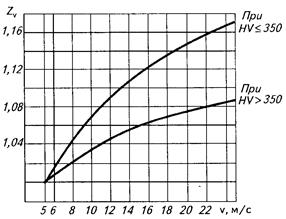

– коэффициент, учитывающий исходную шероховатость сопря-женных поверхностей зубьев;  – коэффициент, учитывающий влияние окруж-ной скорости и зависящей от ее значения (его определяют по графику на рис. 3.2.1);

– коэффициент, учитывающий влияние окруж-ной скорости и зависящей от ее значения (его определяют по графику на рис. 3.2.1);  – коэффициент, учитывающий разность твёрдости материалов сопря-женных поверхностей зубьев;

– коэффициент, учитывающий разность твёрдости материалов сопря-женных поверхностей зубьев;  – коэффициент, учитывающий размер колеса.

– коэффициент, учитывающий размер колеса.

Значение коэффициента  принимают для того колеса, зубья которого имеют более грубую поверхность, в зависимости от параметра шероховатости поверхности:

принимают для того колеса, зубья которого имеют более грубую поверхность, в зависимости от параметра шероховатости поверхности:  =1 при

=1 при  мкм;

мкм;  =0,95 при

=0,95 при  мкм;

мкм;  =0,9 при

=0,9 при  мкм.

мкм.

Коэффициент, учитывающий диаметр d (см. рисунок к табл. 3.1.1) заготовки зубчатого колеса:

. (3.2.2)

. (3.2.2)

При d < 700 мм принимают  =1.

=1.

В общем машиностроении точность изготовления зубчатых колёс, как правило, не выше класса точности 7, диаметр колес достигает максимум 700 мм, а окружная скорость до 6 м/с. Поэтому формулу (3.2.1) можно использовать в упрощенном виде

. (3.2.3)

. (3.2.3)

Коэффициент запаса прочности  интегрально учитывает приближенный характер расчёта. При отсутствии необходимых фактических статистических данных можно применять следующие минимальные значения: для зубчатых колёс с однородной структурой материала

интегрально учитывает приближенный характер расчёта. При отсутствии необходимых фактических статистических данных можно применять следующие минимальные значения: для зубчатых колёс с однородной структурой материала  =1,1, с поверхностным упрочнением зубьев

=1,1, с поверхностным упрочнением зубьев  =1,2, а для передач, выход из строя которых связан с тяжелыми последствиями, рекомендуется

=1,2, а для передач, выход из строя которых связан с тяжелыми последствиями, рекомендуется  =1,25.

=1,25.

Рис. 3.2.1. График для определения коэффициента

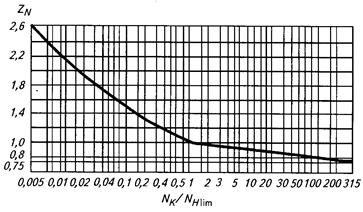

Коэффициент долговечности  можно определить по графику

можно определить по графику

(рис. 3.2.2) или формулам, приведенным ниже.

Рис. 3.2.2. График для определения коэффициента

При

, (3.2.4)

, (3.2.4)

где  – базовое число циклов напряжений, соответствующее пределу выносливости материала;

– базовое число циклов напряжений, соответствующее пределу выносливости материала;  – расчетное число циклов напряжений.

– расчетное число циклов напряжений.

Для материалов однородной структуры  , для материалов с поверхностным упрочнением

, для материалов с поверхностным упрочнением  .

.

При

. (3.2.4.а)

. (3.2.4.а)

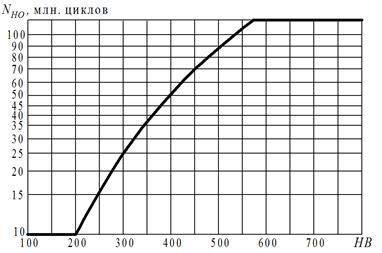

Базовое число циклов напряжений, соответствующее пределу выносливости, определяют по графику (рис. 3.2.3) или формуле

, (3.2.5)

, (3.2.5)

где  – поверхностная твердость материала.

– поверхностная твердость материала.

Расчетное число циклов при постоянном режиме нагружения

, (3.2.6)

, (3.2.6)

где  – частота вращения колеса, по материалу которого определяют допус-тимые напряжения, мин-1;

– частота вращения колеса, по материалу которого определяют допус-тимые напряжения, мин-1;  – число зацеплений зуба за один оборот колеса;

– число зацеплений зуба за один оборот колеса;  – расчетный ресурс работы передачи, ч.

– расчетный ресурс работы передачи, ч.

При переменной нагрузке (при наличии циклограммы нагружения)

, (3.2.7)

, (3.2.7)

где k – число режимов нагружения;  – вращающий момент на i-омрежиме, Н∙м;

– вращающий момент на i-омрежиме, Н∙м;  – максимальный вращающий момент за весь период нагружения, Н∙м;

– максимальный вращающий момент за весь период нагружения, Н∙м;  – частота вращения на i-мрежиме, мин-1;

– частота вращения на i-мрежиме, мин-1;  – длительность i-ого режима, ч.

– длительность i-ого режима, ч.

Предел контактной выносливости поверхности зубьев  , соответствующий базовому числу циклов изменения напряжений, определяют по выражениям, приведённым в таблице 3.2.2. В эти формулы подставляют значения твердости материала, выбранные из таблицы 3.1.1.

, соответствующий базовому числу циклов изменения напряжений, определяют по выражениям, приведённым в таблице 3.2.2. В эти формулы подставляют значения твердости материала, выбранные из таблицы 3.1.1.

Рис. 3.2.3. График для определения базового числа циклов

перемены напряжений

Таблица 3.2.2

Предел контактной выносливости

в зависимости от термохимической обработки зубьев

| Способ термической и термохимической обработки | Средняя твердость поверхностей зубьев | Сталь | Формула для расчета |

| Отжиг, нормализация или улучшение | НВ < 350 | Углеродистая и легированная |

|

| Цементация и нитроцементация | HRC 38...50 | То же |

|

| Объемная и поверхностная закалка | HRC > 56 | Легированная |

|

| Азотирование | HV 550...750 | » |

|

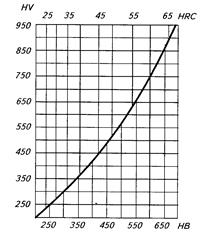

| Примечание:Соотношение между твердостями, выраженными в единицах HB, HRC и HV, определяют по графику (рис. 3.2.4). |

При заданной поверхности обеспечения контактной твердости качество расчетного значения твердости желательно выбирать не минимальное или среднее значение, а наиболее вероятное:

, (3.2.8)

, (3.2.8)

где  – среднее значение твердости;

– среднее значение твердости;  – коэффициент риска;

– коэффициент риска;  – среднее квадратичное отклонение.

– среднее квадратичное отклонение.

Полагая, что разброс значения твердости подчиняется нормальному закону распределения, с достаточной степенью точности имеем

; (3.2.9)

; (3.2.9)

, (3.2.10)

, (3.2.10)

где  ,

,  – соответственно максимальное и минимальное значения твердости (см. табл. 3.1.1).

– соответственно максимальное и минимальное значения твердости (см. табл. 3.1.1).

Коэффициент риска определяется в зависимости от значения функции

Лапласа.

, (3.2.11)

, (3.2.11)

где  – вероятность безотказной работы;

– вероятность безотказной работы;  – заданная вероятность ресурса работы.

– заданная вероятность ресурса работы.

В качестве допустимого напряжения при проектном и проверочном расчетах используют:

для прямозубых цилиндрических и конических передач – минимальное из допустимых контактных напряжений зубьев шестерни  и колеса

и колеса  , определенных по выражению (3.2.1) или (3.2.2);

, определенных по выражению (3.2.1) или (3.2.2);

для косозубых, шевронных и конических передач с непрямыми зубьями – значения напряжения, вычисляемое по выражению

, (3.2.12)

, (3.2.12)

где  – меньше из значений

– меньше из значений  и

и  , МПа.

, МПа.

При этом должно выполняться условие  цилиндрических и

цилиндрических и  конических передач.

конических передач.

Рис. 3.2.4. График соотношения твердостей,

выраженных в единицах HB, HRC и HV

Допустимые напряжения изгиба, МПа, определяют при расчете зубчатых передач на выносливость при изгибе согласно ГОСТ 21354-87 по формуле

, (3.2.13)

, (3.2.13)

где  – предел выносливости зубьев при изгибе, МПа;

– предел выносливости зубьев при изгибе, МПа;  – коэффициент запаса прочности;

– коэффициент запаса прочности;  – коэффициент долговечности;

– коэффициент долговечности;  – опорный коэффици-ент;

– опорный коэффици-ент;  – коэффициент, учитывающий шероховатость переходной поверхности;

– коэффициент, учитывающий шероховатость переходной поверхности;  – коэффициент, учитывающий диаметр заготовки зубчатого колеса.

– коэффициент, учитывающий диаметр заготовки зубчатого колеса.

Предел выносливости зубьев при изгибе, МПа:

, (3.2.13 а)

, (3.2.13 а)

где  – предел выносливости зубьев при изгибе, МПа, соответствующий базовому числу циклов напряжений и установленный для от нулевого (пульсирующего) цикла напряжений: определяют в зависимости от способа термической или химико-термической обработки по таблице 3.2.3;

– предел выносливости зубьев при изгибе, МПа, соответствующий базовому числу циклов напряжений и установленный для от нулевого (пульсирующего) цикла напряжений: определяют в зависимости от способа термической или химико-термической обработки по таблице 3.2.3;  – коэф-фициент, учитывающий технологию изготовления: при выполнении всех усло-вий, предусмотренных в технологии

– коэф-фициент, учитывающий технологию изготовления: при выполнении всех усло-вий, предусмотренных в технологии  , при отклонении от примечаний в таблице 3.2.3 принимают

, при отклонении от примечаний в таблице 3.2.3 принимают  ;

;  – коэффициент, учитывающий способ полу-чения заготовки колеса: для поковок и штамповок

– коэффициент, учитывающий способ полу-чения заготовки колеса: для поковок и штамповок  , проката

, проката  , ли-тых заготовок

, ли-тых заготовок  ;

;  – коэффициент, учитывающий влияние шлифования переходной поверхности зубьев: определяют в зависимости от способа термической или химико-термической обработки по таблице 3.2.3. Для колес с нешлифованной переходной поверхностью зубьев принимают

– коэффициент, учитывающий влияние шлифования переходной поверхности зубьев: определяют в зависимости от способа термической или химико-термической обработки по таблице 3.2.3. Для колес с нешлифованной переходной поверхностью зубьев принимают  ;

;  – ко-эффициент, учитывающий влияние деформационного упрочнения или электро-химической обработки переходной поверхности; определяют в зависимости от способа термической или химико-термической обработки по таблице 3.2.3. Для зубчатых колес без деформационного упрочнения или электрохимической обра-ботки переходной поверхности принимают

– ко-эффициент, учитывающий влияние деформационного упрочнения или электро-химической обработки переходной поверхности; определяют в зависимости от способа термической или химико-термической обработки по таблице 3.2.3. Для зубчатых колес без деформационного упрочнения или электрохимической обра-ботки переходной поверхности принимают  ;

;  – коэффициент, учитыва-ющий способ приложения нагрузки

– коэффициент, учитыва-ющий способ приложения нагрузки  ; при одностороннем приложении, при двустороннем приложении

; при одностороннем приложении, при двустороннем приложении  .

.

Коэффициент долговечности

, (3.2.14)

, (3.2.14)

где  – базовое число циклов напряжения: для всех сталей

– базовое число циклов напряжения: для всех сталей  ;

;

– число циклов напряжений в соответствии с заданным сроком службы, млн. циклов.

– число циклов напряжений в соответствии с заданным сроком службы, млн. циклов.

Для зубчатых колес из материала однородной структуры, а также закаленных при нагреве ТВЧ со сквозной закалкой и со шлифованной переходной поверхностью независимо от твердости и термообработке зубьев  . Тогда

. Тогда

. (3.2.15)

. (3.2.15)

Для зубчатых колес азотированных, цементированных и нитроцемен-тированных с нешлифованной переходной поверхностью  . В этом

. В этом

случае

. (3.2.15, а)

. (3.2.15, а)

Если полученное по формулам (3.2.15) и (3.2.15 а) значение коэффициента долговечности меньше нижнего предела или больше верхнего, то для дальнейших расчетов необходимо принимать предельные значения.

Для передач, работающих с ресурсом

(большинство редукторов принятых объектов общего машиностроения),

(большинство редукторов принятых объектов общего машиностроения),  .

.

Коэффициент  , учитывающий градиент напряжений и чувствительность материала к концентрации напряжений (опорный коэффициент), определяется по формуле

, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений (опорный коэффициент), определяется по формуле

. (3.2.16)

. (3.2.16)

Для передач объектов общего машиностроения с достаточной степенью точности можно принимать  .

.

Коэффициент  учитывает шероховатость переходной поверхности. Для шлифования и зубофрезерования при шероховатости поверхности

учитывает шероховатость переходной поверхности. Для шлифования и зубофрезерования при шероховатости поверхности  мкм принимают

мкм принимают  . Для полирования зависимость от термического упрочнения принимают: при цементации, нитроцементации, азотировании (полировании до термохимической обработки)

. Для полирования зависимость от термического упрочнения принимают: при цементации, нитроцементации, азотировании (полировании до термохимической обработки)  , при нормализации и улучшении

, при нормализации и улучшении  , при закалке ТВЧ, когда закаленный слой повторяет очертание впадины между зубьями

, при закалке ТВЧ, когда закаленный слой повторяет очертание впадины между зубьями  .

.

Коэффициент, учитывающий диаметр d заготовки зубчатого колеса, определяют по формуле

(3.2.17)

(3.2.17)

Коэффициент  запаса прочности интегрально учитывает приближенный характер метода расчета. В таблице 3.2.3 приведены значения

запаса прочности интегрально учитывает приближенный характер метода расчета. В таблице 3.2.3 приведены значения  в зависимости от способа термической обработки. Анализ значений коэффициентов, входящих в формулы (3.2.13) и (3.2.13 а), показывает, что при проектировании передач для допустимые напряжения изгиба с достаточной точностью можно определять по упрощенной формуле

в зависимости от способа термической обработки. Анализ значений коэффициентов, входящих в формулы (3.2.13) и (3.2.13 а), показывает, что при проектировании передач для допустимые напряжения изгиба с достаточной точностью можно определять по упрощенной формуле

(3.2.18)

(3.2.18)

Результаты расчета по упрощенной формуле не повлияют на надежность и прочность проектируемой передачи.

Таблица 3.2.3

Приближенные значения  ,

,  ,

,  ,

,  (ГОСТ 21354-87)

(ГОСТ 21354-87)

| Сталь | Способ термической или термохимической обработки | Твердость активной поверхности зубьев |  , МПа , МПа

|  * *

|  ** **

|

|

| Углеродистая и легированная, содержащая более 0,15 % углерода (например, марок 40,45 по ГОСТ 1050-88, марок 40ХН2МА, 18Х2Н4ВА по ГОСТ 4543-71*) | Нормализация, улучшение | 180…350 НВ | 1,75НВ | 1,1 | 1,1…1,3 | 1,7 |

| Легированные стали, с 0,4…0,55 % углерода (40Х, 40ХН и другие по ГОСТ 4543-71*) | Объемная закал-ка с применени-ем средств про-тив обезуглеро-живания | 40…55 HRC | 0,9 0,75 | 1,05..1,15 1,1...1,2 | 1,7 | |

| Легированная, содержащая 1% никеля (40ХН, 50 ХН и другие по ГОСТ 4543-71*) | Объемная закал-ка при возмож-ном обезуглеро-живании | 45…55 HRC | 1__ 0,8 | 1,1…1,3 1,1…1,2 | 1,7 | |

| Прочая легированная (марок 40Х, 40ХФА по ГОСТ 4543-71*) | Объемная закал-ка при возмож-ном обезуглеро-живании | 45…55 HRC | 1 0,8 | 1,1…1,3 1,1…1,2 | 1,7 | |

| Содержащая алюминий Прочая Легированная | Азотирование | 700…950 HV 550…750 HV (для сердцевины 24..40 HRCэ) | 290+12HRC (для сердцевины) | — | 1,7 | |

| Легированные стали всех марок | Цементация в средах с неконтролируемым уг-леродным потен-циалом и закалке с применением средств против обезуглероживания, достигается содержание углерода на поверхности 0,4…1,4 % | 56…63 HRC | 0,8 0,65 | 1,1…1,2 1,15…1,3 | 1,65 |

Окончание табл. 3.2.3

| Легированные стали, не содержа-щие молибден (марок 25ХГТ, 30ХГТ, 35Х и др. по ГОСТ 4543-71*) | Нитроцементация (концентрация на поверхности 0,7…1 % углеро-да и 0,15…0,5 % азота) | 57…63 HRC | 0,75 | 1,05…1,1 1,1…1,35 | 1,55 | |

| Примечание:*Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижогов, микротрещин или острой шлифовочной ступеньки. ** Данные в знаменателе принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования с образованием ступеньки на переходной поверхности. |

Дата добавления: 2016-08-06; просмотров: 5523;