Регулировка рычажно-тормозной передачи

По мере износа тормозных колодок зазоры между колодками и колесами, а также и выход штоков тормозных цилиндров увеличиваются, и при предельно допустимых размерах осуществляют регулировку передачи для каждого узла в отдельности. При этом учитывают диаметры колес, уменьшение которых требует соответствующего приближения к ним тормозных колодок.

Это означает, что регулировка фактически сводится к изменению рабочей длины тяг, соединяющих рычаги друг с другом.

Грубую регулировку выполняют перестановкой валиков средних рычагов в соответствующие отверстия нижних параллельных тяг в зависимости от диаметра колес.

Валик соединения со средним рычагом должен быть размещен:

· при диаметре колеса 785-750 мм в первом (крайнем) отверстии

· менее 750 мм - во втором (внутреннем) отверстии

Точную регулировку осуществляют регулировочными винтами, которые расположены на нижних параллельных тягах. Один оборот при затяжке регулировочного винта уменьшает выход штока тормозного цилиндра на 6-7 мм. Для концевого рычага с концевой колодкой производится также регулировка с помощью регулировочной гайки и винта оттормаживающего устройства.

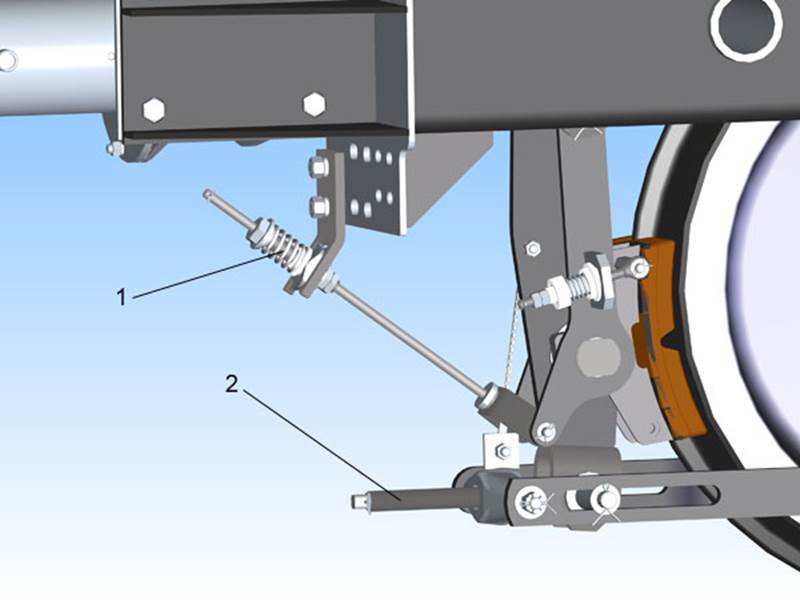

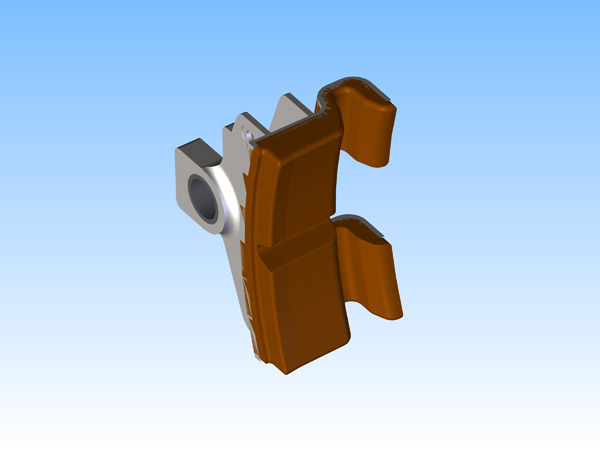

Рис. 9.5. Регулировочный винт и оттормаживающее устройство

1 - оттормаживающее устройство

2 - регулировочный винт

В первую очередь регулируют средний зазор между тормозными колодками и колесом. Средний зазор должен быть выставлен в пределах 7÷8 мм.

После этого приступают к регулировке верхних и нижних зазоров между колодками и колесом. Ее выполняют с помощью фиксаторов положения тормозных колодок.

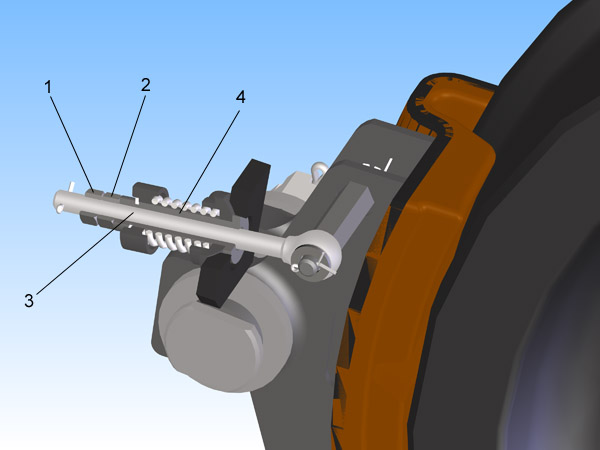

Рис. 9.6. Фиксатор положения тормозных колодок

Для этого необходимо отвернуть контргайку (1) и вращая гайку (2) в одну или другую сторону переместить стержень (3) по втулке (4). Колодка связана со стержнем при помощи пальца, который крепится к колодке выше основного валика. Поэтому тормозная колодка начнет поворачиваться относительно основного валика.

Верхние зазоры между колодками и колесом должны быть выставлены в пределах 10÷12 мм, а нижние зазоры 4÷6 мм.

Тормозной цилиндр

Тормозной цилиндр служит для создания тормозного усилия на ободе колесной пары и является приводом тормозной рычажной передачи для обеспечения торможения.

На каждом вагоне восемь тормозных цилиндров. Они установлены на плоских кронштейнах в торцах продольных балок рам тележек. Каждый цилиндр крепится четырьмя болтами.

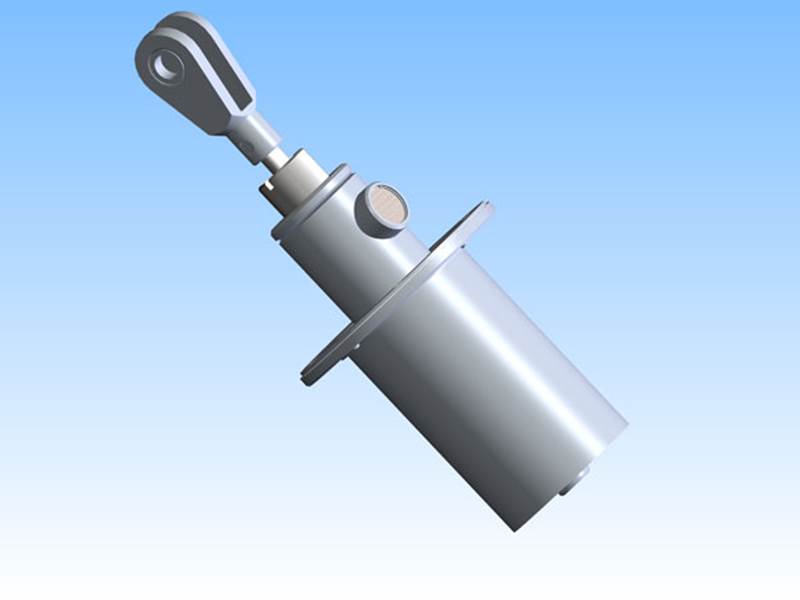

Рис. 9.7. Тормозной цилиндр

Устанавливаемые на тележке тормозные цилиндры однокамерные с самоустанавливающимся штоком, шарнирно связанным с поршнем. Шток имеет шаровой наконечник, который устанавливается в сферическую впадину опоры поршня и крепится на ней при помощи кольца и направляющей трубы. На штоке при помощи штифта укреплена вилка с отверстиями, которые армированы втулками.

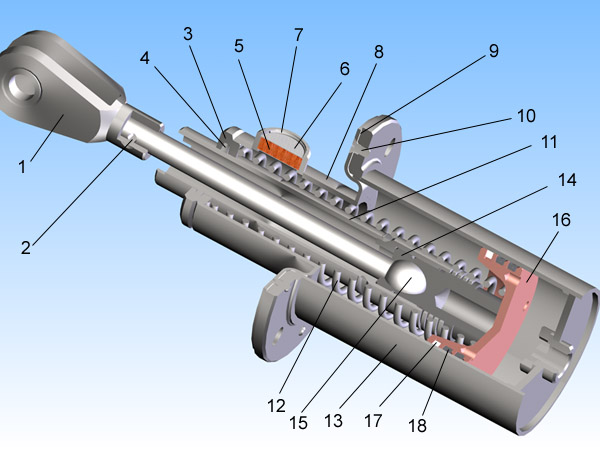

Рис. 9.8. Тормозной цилиндр. Разрез

1 - вилка

2 - заклепка штока

3 - крышка сальника

4 - кольцо

5 - набивка фильтра

6 - решетка фильтра

7 - кольцо фильтра

8 - крышка

9 - прокладка

10 - винт

11 - труба штока

12 - пружина

13 - корпус

14 - кольцо штока

15 - шток поршня

16 - поршень

17 - кольцо смазочное

18 - манжета

Поршень с манжетами и штоком устанавливается в корпус сварной конструкции, состоящей из трубы с приваренными фланцем и дном. В дно вварена бонка с резьбовым отверстием для присоединения трубопровода.

На горловине крышки цилиндра имеется сетчатый фильтр с волосяной набивкой и войлочный сальник под направляющую трубу.

Между поршнем и крышкой установлена возвратная пружина.

При торможении из тормозного цилиндра выходит не только шток, но и труба, в которой он находится. Шаровая опора на штоке необходима для перемещения штока в вертикальной плоскости, так как через валик вилки шток связан с концевым рычагом, а при торможении его верхний конец движется по дуге.

Атмосферное окно необходимо для исключения создания давления воздуха с противоположной стороны от поршня или разряжения воздуха при ходе поршня тормозного цилиндра в одну или другую сторону.

Разность выхода штоков тормозных цилиндров на одной тележке допускается не более 5мм.

Тормозные колодки

Тормозная колодка представляет собой штампованный стальной башмак, на который напрессовывается методом горячего формирования фрикционная масса. Фрикционная масса изготавливается на каучуковой или композиционной основе.

Колодки гребневые, то есть имеют дополнительную боковую часть для обхвата гребня бандажа, что препятствует сползанию колодки по конусной части бандажа.

Рис. 9.9. Тормозные колодки

На рабочей поверхности колодок для лучшего охлаждения сделана косая канавка, разделяющая на две части поверхность трения. Толщина новых колодок составляет 40÷45 мм, а изнашиваются они до толщины 12 мм. После износа колодок остатки массы выжигают в печах, а тыльники используют снова для напрессовки на них новых колодок. Средний срок службы тормозной колодки составляет 4 года.

Параллельность положения тормозных колодок относительно поверхности колеса и их разворот регулируют с помощью стержней фиксаторов тормозных колодок.

Коэффициент трения тормозных колодок - 0,4. Однако он снижается при нагреве колодок, а также в сырую погоду на открытых участках линии. Другим недостатком пластмассовых колодок является их плохая теплопроводность. По этой причине на поверхности катания образуется сетка трещин термического происхождения.

Проводимые работы по исследованию материалов тормозных колодок сводятся к стабилизации коэффициента трения независимо от вышеуказанных факторов. В состав фрикционной массы у колодок на каучуковой основе входит тертый каучук, железный сурик, асбест, окись цинка, барит и др. В состав композиционных колодок дополнительно входит набор различных пластических масс, включая синтетические смолы.

Дата добавления: 2016-08-06; просмотров: 2663;