Магнитный порошковый метод дефектоскопии.

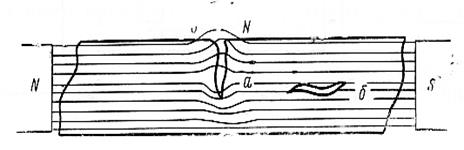

Как было указано выше, магнитный метод дефектоскопии основан на анализе влияния поверхностных и внутренних несплошностей на направление магнитно-силовых линий в предварительно намагниченных изделиях. Характер искривления магнитно-силовых линий в области дефекта показан на рисунке 33. Из рисунка видно, что в образце, помещенном во внешнее магнитное поле, магнитно-силовые линии искривляют свою траекторию вокруг трещины (а), если она имеет поперечное расположение по отношению к направлению магнитного поля. В том же случае, если дефект располагается в продольном направлении, т.е. он вытянут вдоль направления внешнего поля (б), то искривления магнитно-силовых линий не происходит..

Рис.33

Выход магнитно-силовых линий над трещиной (а) используется для выявления данного дефекта с помощью специального магнитного порошка, который в месте выхода магнитного поля над трещиной может притягиваться к этой области дефекта и удерживаться после удаления избытка порошка.

Перед проведением магнитной дефектоскопии, детали проходят тщательную очистку от масляных пятен, ржавчины, остатков стружки и абразива. При этом изделия промывают бензином, обтирают ветошью.

После тщательной очистки поверхности, детали подвергают намагничиванию от источников внешнего поля. Существует три основных способа намагничивания изделий.

Циркулярный способ основан на намагничивании изделия за счет пропускания электрического тока большой силы (100 – 10000 А) непосредственно через деталь, как показано на рисунке 33, А1 ,или пропусканием тока через медный проводник (стержень), расположенный внутри изделия (рис.34, А). Мощное магнитное поле с напряженностью в 6 – 10 кА/м намагничивает изделие до насыщения. Рассматриваемый метод удобен при контроле деталей малого сечения и большой длины.

Циркулярный способ основан на намагничивании изделия за счет пропускания электрического тока большой силы (100 – 10000 А) непосредственно через деталь, как показано на рисунке 33, А1 ,или пропусканием тока через медный проводник (стержень), расположенный внутри изделия (рис.34, А). Мощное магнитное поле с напряженностью в 6 – 10 кА/м намагничивает изделие до насыщения. Рассматриваемый метод удобен при контроле деталей малого сечения и большой длины.

Продольное намагничивание осуществляется посредством помещения изделия между полюсами мощного электромагнита (напряженность поля 11 – 16 кА/м) или в поле соленоида (рис. 34, Б и Б1). Этот метод эффективен при контроле деталей из магнитотвердых материалов с коэрцитивной силой порядка 800 А/м.

Рис.34

Намагничивание в приложенном поле применяется для магнитомягких материалов, когда процесс контроля осуществляется без вынесения детали из поля электромагнита (аналогично рис. 34, Б).

Применяются также комбинированное намагничивание, продольное и циркулярное (рис. 34, В и В1), что позволяет контролировать детали любой формы и ориентации дефектов.

После проведенного намагничивания, на деталь наносят мельчайший порошок ферромагнетика, чаще всего – магнетита (Fe3O4 ) черного или темно-коричневого цвета. Величина зерен порошка магнетита не должна превышать величину в 50 мкм. Порошок наносят на поверхность детали напылением или погружением в бак с порошком. Кроме порошков, в данном методе используют и суспензии (взвеси мельчайших частиц порошка), которые приготавливают на водной или керосино-масляной основе. В суспензии на водной основе добавляют поверхностно активные вещества – эмульгаторы (мыло, олеиновая кислота).

При нанесении суспензии на поверхность намагниченного изделия, порошинки ферромагнетика оседают на участок выхода поля рассеяния трещины и удерживаются на нем.

Визуальный осмотр изделия после нанесения порошка или суспензии и удаления его избытка, показывает места расположения трещин и других поверхностных дефектов.

Визуальный осмотр изделия после нанесения порошка или суспензии и удаления его избытка, показывает места расположения трещин и других поверхностных дефектов.

После контроля дефектов производится размагничивание деталей действием внешнего переменного магнитного поля (электромагнитной катушкой).

Рис. 35

Чувствительность данного метода зависит от качества намагничивания, величины и формы частиц ферромагнитного порошка, а также его магнитных свойств. Данным методом можно выявлять поверхностные дефекты в виде трещин с шириной раскрытия –0.001 – 0.03 и глубиной 0.01 – 0..04 мм.

Для контроля применяются передвижные и переносные дефектоскопы типа ДМП-3, 77ПМД-3М, ПМД-70, МД-8 (рис.35), МД-50П, «Дейтрапульс» 1000/1500 и др.

Дата добавления: 2016-07-27; просмотров: 2783;