Принцип действия и устройство конусных дробилок.

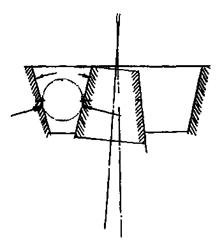

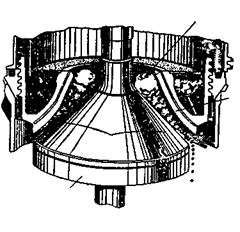

Рис. 5.6 Принцип действия (а) и общий вид (б) конусной дробилки:

1 – неподвижный конус (корпус); 2 – подвижный корпус; В – ширина приемного отверстия; б - ширина разгрузочного отверстия; α –угол захвата; P – дробящее усилие.

Дробление материала в конусных дробилках осуществляется в кольцевом пространстве между неподвижным корпусом 1 и расположенным внутри его подвижным (дробящим) конусом 2 (рис. 5.6). Ось вращения К - 0 подвижного конуса незначительно наклонена к оси 01-0 неподвижного конуса, что обеспечивает определенное значение эксцентриситета (е). Поэтому при движении по эксцентриситету подвижный конус совершает гирационное движение внутри неподвижного конуса, приближаясь или удаляясь на каждые пол-оборота к той или иной расположенной напротив стороне неподвижного конуса. Подвижный конус, как бы обкатывая внутреннюю поверхность неподвижного конуса, производит дробление крупных кусков в результате их раздавливания, а также частично истирания и разламывания вследствие криволинейной формы дробящих поверхностей. Исходный материал загружается сверху в пространство между подвижным 2 и неподвижным 1 конусами, а разгрузка дробленого продукта производится вниз под дробилку через отверстие образующееся во время отхода подвижного конуса от неподвижного.

Ширина выходной щели у современных дробилок составляет (0,1 – 0,2) В, а максимальный диаметр дробящего конуса - приблизительно 1,5В (здесь В - ширина приемного отверстия дробилки). Ширину b разгрузочного отверстия регулирует поднятием или опусканием дробящего конуса.

Конусные дробилки применяются для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления, руд, горно-химического сырья и строительных горных пород.

Главными различиями конусных дробилок для крупного, среднего и мелкого дробления являются: профиль их рабочего пространства; кинематика движения рабочего конуса и способ его опирания; приводной механизм машины; способ разгрузки дробленого материала и способ возбуждения дробящего усилия.

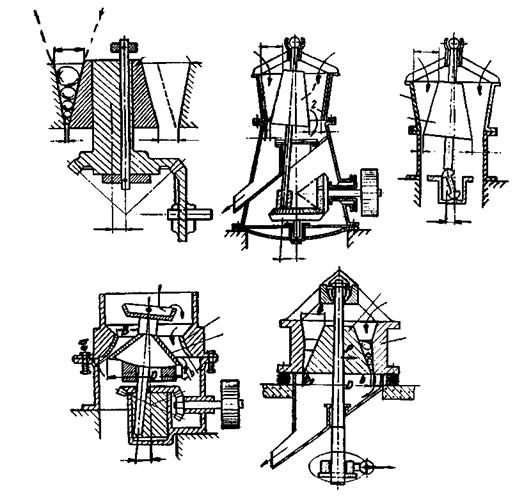

В дробилке крупного дробления (рис. 5.7 а, б, в) крутой подвижный конус приводится в движение вокруг неподвижной оси валом-эксцентриком при помощи конической шестерни. Неподвижный конус (чаша) 2 обращен большим основанием кверху.

В дробилке среднего и мелкого дробления (рис. 5.7 г) пологий подвижный конус 1, закрепленный на вращающемся с помощью эксцентрикового стакана валу, расположен внутри неподвижного конуса 2 (обращенного большим основанием вниз). В момент максимального сближения дробящего конуса с чашей такой дробилки создается «параллельная зона» длиной l. Ширина этой зоны определяет размер кусков дробленого продукта.

Дробилки крупного и мелкого дробления могут иметь привод как в виде эксцентрикового вала, так и в виде эксцентрикового стакана. Широко распространены дробилки крупного дробления, в которых подвижный конус приводится в движение также посредством эксцентрикового стакана.

Рис. 5.7. Схемы конусных дробилок:

а - конусная дробилка с неподвижной осью; б - то же, с подвесным валом (ККД «гирационная»); в - то же, с валом, имеющий опору (ГРЩ); г - то же, с консольным валом, операющимся на шаровой подпятник (КСД и КМД); д - конусная инерционная дробилка (вибрационная безэксцентриковая) КИД.

Процесс дробления в конусных дробилках происходит непрерывно при последовательном перемещении зоны дробления по окружности конусов. Дробленый материал под действием собственной тяжести разгружается через выходную щель, имеющую в разомкнутом положении ширину b. При смыкании дробящих органов щель уменьшается до размера b0, причем b0 = b - s, где s - ход конуса (двойная амплитуда) в нижней точке.

Номинальный размер dH наибольших кусков материала, которые могут быть загружены в дробилку, определяется радиальной шириной В приемного отверстия. Обычно принимают dН = 0,8В.

Крупность дробленого продукта и производительность дробилки данного типоразмера зависят главным образом от ширины выходной щели b.

Дата добавления: 2020-11-18; просмотров: 452;