Технологические параметры щековых дробилок

Основными технологическими параметрами механического режима работы щековых дробилок являются: угол захвата (α); ход подвижной щеки (S); частота вращения рабочего вала; производительность; потребляемая мощность электродвигателя.

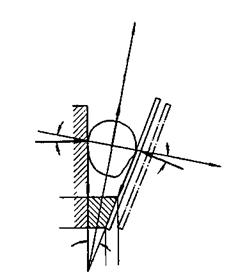

Углом захвата(α) называется угол между неподвижной и подвижной щеками в их сближенном состоянии (рис. 5.3.).

Угол захвата изменяется с изменением ширины выходного отверстия дробилки. Этим углом определяется степень дробления и производительность дробилки. С увеличением ширины выходного отверстия угол захвата становится меньше, что приводит к снижению степени дробления и увеличению производительности дробилки. Наоборот, при увеличении угла захвата, когда ширина выходного отверстия уменьшается, степень дробления возрастает, а производительность дробилки уменьшается.

Для повышения степени дробления и загрузки в дробилку более крупных кусков руды необходимо увеличить угол захвата. Максимальная величина угла захвата, при которой куски руды не выталкиваются из дробилки и не нарушается дробление, определяется коэффициентом трения между дробимым материалом и рабочей поверхностью дробящих плит. Предельный угол захвата определяется соотношением действующих на него сил (рис. 5.3.).

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

Рис.5.3. Схема дробления и диаграмма действующих сил.

Из рис. 5.3. следует, что на кусок материала, раздавливаемый между щеками действуют дробящее усилие Р подвижной щеки, равная ей реакция Р1 неподвижной щеки и силы трения F и F1 составляющие

F = fP F1 = fP1 , (5.10.)

где f - коэффициент трения скольжения дробимого материала по металлу щек.

Кусок материала не выталкивается вверх при условии, что равнодействующая N дробящего усилия Р и реакции Р1, направленная вверх по оси Оу, равна или меньше равнодействующей сил трения F и F1 (направленной в противоположную сторону), т. е.

2P sin  ≤ 2fP cos

≤ 2fP cos  (5.11.)

(5.11.)

Поскольку Pi = Р, из выражения 5.11. следует:

2sin  ≤ 2f cos

≤ 2f cos  и tg

и tg  ≤ f (5.12.)

≤ f (5.12.)

Так как коэффициент трения скольжения f равен тангенсу угла трения φ (f = tgφ), то tg  ≤ tgφ, откуда

≤ tgφ, откуда

α ≤ 2φ (5.13.)

При условии, что среднее значение коэффициента трения сухого дробимого материала по стали f ≈ 0,3, (что соответствует углу трения φ порядка 16°), угол захвата α составит 32°. На практике угол захвата принимают в пределах 15 - 25°.

Число оборотов и производительность. Производительность щековой дробилки зависит от числа оборотов вала или от числа качаний подвижной щеки.

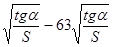

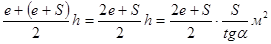

Условно принимая, что щека АВ (см. рис. 5.3) совершает не качательное, а поступательное движение (от А 'В' до А В), и что за каждый оборот вала (во время холостого хода подвижной щеки) из дробилки под действием своего веса выпадает материал в объеме призмы (на рис. 5.3 заштрихована), можно определить оптимальное число оборотов вала. Высота призмы А может быть выражена через ход S щеки АВ и угол захвата α следующим образом:

h =  (5.14)

(5.14)

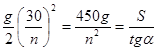

При п оборотах вала в минуту время разгрузки материала (время холостого хода) составит (сек):

τ =  (5.15)

(5.15)

Путь свободного падения материала (за время τ) равен высоте трапеции:

h =  (5.16)

(5.16)

или

h =  , (5.17)

, (5.17)

откуда находят n (в мин-1):

n =  (5.18)

(5.18)

где g -ускорение свободного падения (9,81 м/сек2); S - величина хода щеки, м.

Число оборотов вала (число двойных качаний щеки), рассчитанное по этому уравнению, является максимально допустимым.

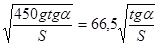

Практически принимают число оборотов n (мин-1) из соотношения

n = 60  (5.19)

(5.19)

Теоретическую производительность дробилки определяют при условии, что объем раздробленного материала, выпавшего за один ход щеки, равен объему призмы (м3):

V = BF, (5.20)

где В - длина загрузочного отверстия дробилки, м; F - площадь трапеции, м2.

Принимая е – заминимальную ширину выпускной щели дробилки (м),получают

F =  (5.21)

(5.21)

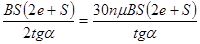

При п ходах щеки (оборотов вала) в минуту производительность составит (м3/ч):

Q = 60nVμ = 60nμ  , (5.22)

, (5.22)

где μ - коэффициент разрыхления материала на выходе из дробилки, практически принимаемый равным 0,3 - 0,65.

Уравнение (5.22) получено только исходя из геометрических представлений и не учитывает влияния на производительность физических свойств дробимого материала.

Для определения производительности щековых дробилок обычно пользуются эмпирическим уравнением, составленным в предположении, что производительность (в т/ч) пропорциональна площади разгрузочного отверстия:

Q = (e+S)B·103, (5.23)

где е, S, В имеют указанные выше значения и выражены в метрах.

Массовая производительность дробилки (Q) определяется по эмпирической формуле

Q = V(Kδ) = (1479b  )L(Kδ), т/ч., (5.24)

)L(Kδ), т/ч., (5.24)

где К - коэффициент разрыхления материала при выходе из дробилки,

δ - плотность материала, т/м3;

В - ширина приемного отверстия, м;

L - длина приемного отверстия, м.

Объемная производительность дробилок определяется по эмпирической формуле

Q0 = Kf Kw Ккр (150+750B)Lb, м3/час , (5.25)

где Kf - поправочный коэффициент на крепость руды; Kw - то же, на влажность; Ккр - то же, на содержание крупных классов в питании (более 0,5В).

Значения частных поправочных коэффициентов приведены в табл. 5.1.

Таблица 5. 1.

Дата добавления: 2020-11-18; просмотров: 431;