Передачи винт-гайка качения

Достоинствами передач винт-гайка качения являются малое трение, отсутствие зазоров и возможность создания предварительного натяга, высокая жесткость и достаточная для многих случаев долговечность. К недостаткам следует отнести ограниченную исходными погрешностями точность перемещения и наличие в наиболее распространенных конструкциях канала возврата. Особенно широкое применение в качестве тягового устройства передачи винт-гайка качения нашли в станках с ЧПУ.

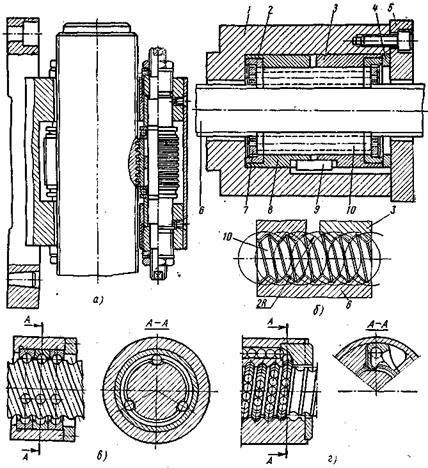

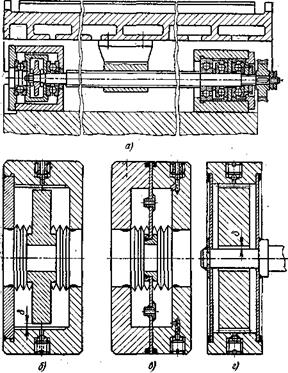

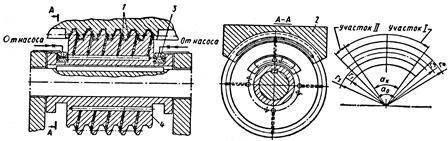

Реализовать качение в передаче винт-гайка можно различными способами (рис. 19). Применение резьбовых роликов с фиксированными в гайке осями вращения (рис. 19, а) не получило широкого распространения в связи с необходимостью точного взаимного расположения осей роликов и их осевого смещения на 1/3 шага, что приводит к нетехнологичной конструкции. Гайки с планетарным движением резьбовых роликов (рис. 19, б) не обеспечивают высокой точности передаточного отношения и находят применение при невысоких требованиях к точности позиционирования. Это же относится и к гайкам планетарно-фрикционного типа (рис. 19, в), которые получили ограниченное применение. Преимущественное распространение в современных станках, особенно в станках с ЧПУ, получили шариковые передачи винт-гайка со сплошным потоком шариков, циркулирующих по замкнутой траектории (рис. 19, г).

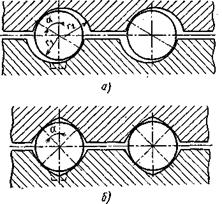

Между резьбой винта и гайки, которую чаще всего выполняют полукруглой (рис. 20, а) или в форме стрельчатой арки (рис. 20, б), шарики прокатываются под нагрузкой или под действием силы предварительного натяга, а затем возвращаются по каналу возврата. Для канала возврата используют трубки, сверления и каналы в корпусе гайки или в специальных вкладышах, закрепляемых на корпусе гайки.

Материал ходовых винтов и гаек в парах качения должен обеспечивать высокую износостойкость за счет поверхностной прочности. Ходовые винты чаще всего изготовляют из сталей типа 30Х3ВА с азотированием и закалкой до высокой твердости. Иногда применяют стали типа ХВГ с объемной закалкой. Для гаек используют стали типа ШХ15, ХВГ, реже цементируемые стали типа 18ХГТ, 12ХН3А.

Рис. 19. Передачи винт-гайка качения:

а – с фиксированным осями роликов; б – планетарная; 1 – корпус; 2 – зубчатый венец; 3, 8 – гайка; 4 – кольцо; 5 – крышка; 6 – винт; 7 – сепаратор; 9 – шпонка; 10 – ролик-сателлит; в – планетарно-фрикционная; г – с потоком тел качения и каналом возврата

Конструкции передач винт-гайка качения должны обеспечивать создание предварительного натяга. Профиль резьбы в форме стрельчатой арки (рис. 20, б) допускает создание предварительного натяга подбором шариков несколько увеличенного диаметра, которые при сборке заполняют рабочее пространство при постоянном натяге. При полукруглом профиле резьбы, а также в тех случаях, когда желательно регулировать величину натяга в период эксплуатации станка, применяют гайки, состоящие из двух частей. Относительное осевое или угловое смещение частей гайки дает возможность установить необходимую величину натяга (рис. 21).

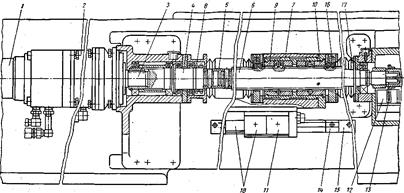

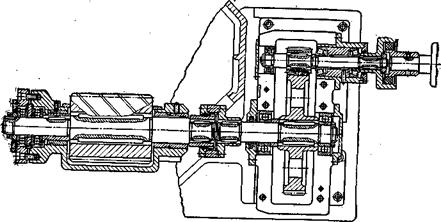

Достаточно высокая долговечность передач винт-гайка качения обеспечивается при условии надежной защиты резьбового соединения от загрязнений и продуктов износа, особенно абразивного характера. Винт по всей длине обычно закрывают защитными устройствами типа гармоники, как это выполнено в приводе подач токарного станка с ЧПУ (рис. 22), а по краям гайки нередко устанавливают дополнительные уплотнения.

Рис. 20. Профили резьбы шариковых пар винт-гайка

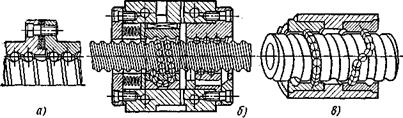

Рис. 21. Способы создания натяга в шариковых передачах винт-гайка:

а, б – осевым смещением полугаек; в – относительным поворотом полугаек

В связи с тем, что демпфирующие свойства передачи винт-гайка качения значительно ниже, чем у гидростатической передачи винт-гайка, в ответственных случаях, особенно в станках с ЧПУ в опоры винтов целесообразно устанавливать специальные демпферы (рис. 23). При рабочем зазоре d = 0,15 мм гидравлический демпфер снижает амплитуду резонансных колебаний в 3-4 раза, что особенно важно при использовании направляющих качения или гидростатических направляющих, которые обладают малым демпфированием в направлении движения.

Рис. 22. Шариковая передача винт-гайка в приводе подач токарного станка

с программным управлением: 1 – шаговый двигатель: 2 – гидроусилитель;

3 – выходной вал гидроусилителя; 4 – промежуточный вал; 5 – муфта;

6 – ходовой винт; 7 – шариковая гайка; 8 – гайки затяжки подпятников винта;

9, 10 – полугайки; 11, 18 – путевые выключатели; 12 – бесконтактный выключатель;

13 – лепесток выключателя; 14 – кулачок; 15 – линейка; 16 – вкладыш с уплотнением; 17 – защитная гармоника

Рис. 23. Применение демпферов в передачах винт-гайка качения:

а – схема размещения демпфера у опоры ходового винта;

б-г – конструкции демпферов

Реечные передачи

Реечные передачи используют в качестве станочных тяговых устройств как пару зубчатое колесо-рейка или как пару червяк-рейка.

Зубчатое колесо и рейка имеют следующие важнейшие особенности:

1) большое передаточное отношение – за один оборот зубчатого колеса рейка перемещается на длину начальной окружности этого колеса; поэтому пара зубчатое колесо-рейка малопригодна для осуществления движений с малыми скоростями и малыми перемещениями;

2) зазоры и неравномерность передаточного отношения за счет проявления ошибок зубчатого зацепления, поэтому реечная передача непригодна для привода подачи прецизионных станков и станков с ЧПУ;

3) отсутствие самоторможения затрудняет использование передачи зубчатое колесо-рейка для вертикального перемещения узлов станка;

4) малые потери на трение и высокий КПД передачи оправдывают ее применение в приводе главного движения продольно-строгальных и долбежных станков при передаче значительной мощности;

5) технологичность изготовления и сборки пары зубчатое колесо–рейка определяет ее низкую стоимость, что приводит к довольно широкому использованию этой пары во вспомогательных устройствах при невысоких требованиях к точности движения.

Условия работы зубчатой реечной передачи по существу не отличаются от условий и характера работы пары зубчатых колес. Для изготовления реечного колеса и рейки обычно применяют сталь 45 или легированные стали, если это оправдано высокими требованиями долговечности и прочности. Для уменьшения деформации реек, особенно при значительной их длине, целесообразно применять поверхностную закалку зубьев с нагревом токами высокой частоты, При большой длине зубчатые рейки выполняют составными из отдельных секций, закрепляемых винтами и фиксируемых штифтами. Плавность движения при шестеренно-реечном приводе может быть повышена применением косозубой передачи, подобно тому, как это выполняют нередко в приводе стола продольно-строгального (рис. 24) и продольно-фрезерного станков. При этом необходимо учитывать дополнительное воздействие на подвижный узел составляющей силы, направленной вдоль оси зубчатого колеса.

Расчет передачи зубчатое колесо-рейка осуществляют теми же методами, что и расчет зубчатых передач.

Рис. 24. Шестеренно-реечная передача в приводе стола продольно-строгального станка

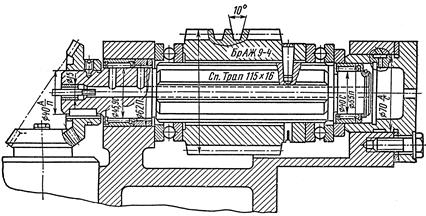

Червяк-рейка в отличие от зубчатой реечной передачи обладает свойствами, в большей мере приближающими их к передачам винт-гайка. Червяк при этом выполняет функцию короткого винта, а специальная червячная рейка с зубьями, подобными зубьям червячного колеса, является неполной по окружности гайкой (рис. 24). Главное отличие передачи червяк-рейка от пары винт-гайка заключается в том, что при меньшей точности движения она способна обеспечить большую жесткость привода, особенно при больших длинах хода, когда жесткость винта может оказаться недостаточной. Наибольшее распространение передачи червяк-рейка получили в приводах различного назначения тяжелых станков.

Рис. 25. конструкция червячно-реечной передачи

в приводе продольно-фрезерного станка

Червяк обычно изготовляют из малоуглеродистой стали с последующей цементацией и закалкой, а для червячных реек применяют антифрикционный чугун или бронзу типа БрАЖ 9-4. Такой подбор материалов обеспечивает наибольшую долговечность пары, однако для восстановления изношенной рейки необходимы специальное оборудование и оснастка. Поэтому на ряде станкостроительных заводов применяют в червячно-реечных передачах бронзовые червяки, восстановление которых после их интенсивного износа не представляет технологических трудностей.

Некоторые конструктивные трудности связаны с приводом червяка, поскольку для приводного зубчатого колеса или другого элемента привода остается лишь пространство, ограниченное наружным размером зубьев рейки. Это привело к созданию червячно-реечных передач, в которых червяк одновременно используют и как зубчатое колесо.

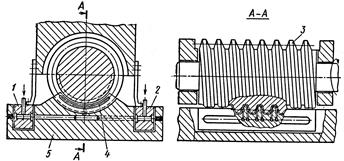

В последние годы интенсивно разрабатывают и исследуют гидростатические червячно-реечные передачи. Подвод смазки под давлением в таких передачах возможен либо через каналы в корпусе рейки (рис. 25), либо через систему питающих отверстий в теле червяка (рис. 26). Исследования подобных передач, выполненные на кафедре станков Московского станкоинструментального института и в ЭНИМС, доказали перспективность их использования в тяжелых станках.

Рис. 26. Гидростатическая червячно-реечная передача с подводом смазки через рейку: 1, 2 – коллекторы; 3 – червяк; 4 – карман на зубе рейки; 5 – рейка

Рис. 26. Гидростатическая червячно-реечная передача с подводом смазки

через отверстия в теле червяка: а – конструкция; б – схема кармана; 1 – карманы

на зубьях рейки; 2 – рейка; 3 – коллекторы; 4 – червяк

Дата добавления: 2020-10-25; просмотров: 986;