В химической технологии

Критерием экономичности использования энергии всех видов является коэффициент использования энергии, который определяется как отношение количества энергии, теоретически необходимой на производство единицы продукции, к количеству энергии, практически затраченной на это.

Эффективность использования энергии на производстве оценивается показателем энергоемкости (расход энергии на единицу получаемой продукции).

Энергию выражают в различных единицах (кДж, кВт-ч и др.), в том числе в единицах условного топлива (1 кг твердого топлива или 1 м3 газообразного с теплотой сгорания 29,3 МДж).

Типовые процессы химической технологии реализуются в конкретных производствах с затратой различных видов энергии, энергетическая составляющая в стоимостном выражении при этом достигает (в %):

| - в химических реакторах | 5-40 |

| - в массобменных процессах | 30-80 |

| - в теплообменных процессах | 60-90 |

Кроме того, энергия затрачивается на организацию вспомогательных процессов и операций: подготовка воды, санитарная очистка и пр. Энергия необходима и для реализации управления всеми процессами ХТС (сбор информации, диагностика, регулирование и т.д.). Некоторая часть энергии затрачивается на бытовые нужды.

Более половины тепловой энергии на химических предприятиях расходуется на получение таких энергоемких продуктов, химические волокна (10,5%), аммиак (9,5%), полимеры (8,2%), сода каустическая (4,7%), капролактам (3,5%), карбамид (3,5%), метанол (2,5%).

В нефтеперерабатывающей промышленности структура затрат топливно-энергетических ресурсов по процессам переработки нефти (% к общему расходу)выглядит так: первичная переработка нефти – 53,0; вторичная переработка – 47,0. Среди процессов вторичной переработки нефти энергоемкость распределяется в таком порядке (%): каталитический риформинг – 15,3; производство масел – 14,2; гидроочистка – 5,6; термический крекинг – 4,4; каталитический крекинг – 3,8; коксование – 2,7; пиролиз – 0,6; гидрокрекинг – 0,6; производство катализаторов – 0,4.

Энергоемкость нефтехимических производств можно характеризовать значением нефтяного эквивалента, который для тонны отдельных продуктов в тоннах условного топлива (т.у.т./т) составляет: этилен и пропилен – 2,3 – 3,6; стирол – 6,8; бутадиен – 7,2; полиэтилен и полипропилен – 3,9.

В общем расходе топливно-энергетических ресурсов на нефтеперерабатывающих и нефтехимических предприятиях на долю органического топлива (газ природный, мазут, горючие отходы) приходится 45%, тепловой энергии – 40 % и электрической энергии – 15%. Необходимо обратить внимание на то, что среди первичных энергетических источников в химической промышленности преобладает газообразное и жидкое технологическое топливо и тепло, получаемое от тепловых электроцентралей (ТЭЦ) и котельных установок таких предприятий.

Под энергосбережением в химической технологии понимается система организационных и научно-технических мер, обеспечивающих достижение конечной цели конкретной технологии по получению заданной продукции при существенно меньших затратах энергии.

Эффективность энергосбережения подтверждается тем, что затраты на внедрение энергосберегающих технологий в 2-3 раза ниже расходов на эквивалентную добычу топлива.

Для химической технологии характерны следующие основополагающие принципы энергосбережения [6,7,12,13,23]:

1) оптимизация тепловой схемы ХТС с наиболее полной утилизацией энергоресурсов;

2) совершенствование химической схемы процесса;

3) применение высокоактивных катализаторов;

4) упрощение системы разделения продуктов реакций;

5) энерготехнологическое комбинирование процессов.

Наибольшую эффективность можно достичь в случае одновременного использования большинства названных начал энергосбережения при создании ХТС.

Ко второй группе энергосберегающих мероприятий относятся:

- уменьшение тепловых потерь за счет эффективной теплоизоляции и уменьшения излучающей поверхности аппаратуры;

- снижение потерь на сопротивление в электрохимических производствах;

- использование вторичных энергетических ресурсов (ВЭР).

Рассмотрим наиболее важные энергосберегающие мероприятия.

Использование вторичных энергосресурсов. Под вторичными энергоресурсами (ВЭР) подразумевается энергетический потенциал продукции, отходов, попутных и промежуточных продуктов, образующихся в технологических агрегатах (установках), который не используется в самом агрегате, но может быть частично или полностью использован для энергоснабжения других агрегатов (процессов). Под энергетическим потенциалом понимается наличие в указанных продуктах определенного запаса энергии (химически связанной энергии – теплоты, физической теплоты, потенциальной энергии избыточного давления).

Вторичные энергоресурсы по своим химическим характеристикам и ценностной значимости подразделяют на следующие группы: горючие (топливные) ВЭР – горючие отходы химических, нефтеперерабатывающих и нефтехимических производств, используемые для дальнейшей технологической переработки; тепловые ВЭР – физическая теплота отходящих газов технологических агрегатов, физическая теплота основной и побочной продукции, теплота рабочих тел систем принудительного охлаждения технологических агрегатов, теплота горячей воды и пара, отработавших в технологических и силовых установках и др.; ВЭР избыточного давления – потенциальная энергия газов и жидкостей, покидающих технологические агрегаты с избыточным давлением, которое необходимо снижать перед последующей ступенью использования этих газов и жидкостей или при выбросе их в атмосферу. К этой группе ВЭР относятся сжатые газы регенерации катализаторов в технологических процессах; пар, отработавший в силовых установках; жидкие продукты при их перетоке между аппаратами с различным давлением.

По направлению возможного использования ВЭР различают:

а) теплотехническое – использование и потребление непосредственно получаемых в качестве ВЭР пара и горячей воды или при выработке их в утилизационных котельных. К этому направлению относится также генерирование холода при использовании ВЭР;

б) электроэнергетическое – при генерировании электроэнергии в утилизационных установках (утилизационных станциях, электрогенераторах) за счет ВЭР;

в) комбинированное – с выработкой в утилизационных теплоэлектроцентралях (ТЭЦ) теплоты и электроэнергии.

ВЭР можно использовать в качестве тепла либо непосредственно (без изменения вида теплоносителя), либо для выработки теплоты, электроэнергии, холода и механической работы в утилизационных установках.

Использование горючих (топливных) ВЭР особых затруднений не вызывает, они используются в технологических печах или других огнетехнических установках с достаточной полнотой (90-95%) и эффективностью. Тепловые ВЭР используются не достаточно полно (30-40%), поскольку их передача на другие агрегаты при большом удалении не всегда экономически целесообразна. Основное значение в структуре тепловых ВЭР имеет физическая теплота отходящих газов технологических установок, доля которой в общем балансе возможного использования тепловых ВЭР составляет около 75%.

Вторичными энергоресурсами располагают практически все отрасли химической промышленности, в которых имеются высокотемпературные процессы.

Утилизирующие паро-генерирующие установки, именуемые в промышленности котлами-утилизаторами (КУ), предусматриваются в схемах ХТС для преобразования энергетического потенциала ВЭР и генерирования насыщенного или перегретого пара. Водяной пар используется как теплоноситель в элементах ХТС или в качестве рабочего тела в утилизационных паротурбинных установках.

Котлы-утилизаторы применяются для использования теплоты отходящих газов и продуктов технологических установок.

По принципу движения газового потока существующие конструкции КУ делятся на два типа – газотрубные и водотрубные. В первом типе котлов охлаждаемые газы проходят внутри теплообменных труб, а во втором типе внутри труб циркулирует вода, а газы обтекают трубы котла-утилизатора снаружи.

Конструкции котлов-утилизаторов весьма разнообразны и определяются особенностью греющего теплоносителя (ВЭР). Для низкотемпературных тепловых отходов (ниже 800-900ºС) применяются газотрубные и водотрубные конвективные КУ, а для высокотемпературных (выше 1100-1200ºС) – реакционно-конвективные котлы-утилизаторы. Такое деление КУ с границей в области 1000ºС обусловливается коренным отличием условий теплопередачи от газов: в низкотемпературных преобладает конвекция, а в высокотемпературных – реакция трехатомных компонентов газа.

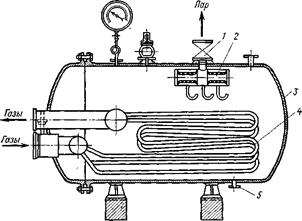

Рис. 4.2 Схема газотрубного котла-утилизатора

1 – вентиль, 2 – влагоотделитель, 3 – корпус котла, 4 – трубы, 5 – штуцер

На рисунке 4.2 изображена одна из конструкций котла-утилизатора. Горячие газы движутся по трубам 4, находящимся в корпусе котла 3. Вода поступает в межтрубное пространство котла через штуцер 5. Полученный пар выводится через влагоотделитель 2 и вентиль 1.

Тепло отходящих газов иногда применяют для нагревания воздуха или воды, идущих на отопление заводских зданий и для других целей (горячая вода для душевых, парникового хозяйства и др.).

Возможную выработку теплоты (кДж) в виде водяного пара в котле-утилизаторе за счет ВЭР за рассматриваемый период (час, год) можно определить из уравнения:

| (4.1) |

где β – коэффициент, учитывающий несоответствие режима и числа часов работы КУ и источника ВЭР (β = 0,7 – 1,0);

ξ – коэффициент потерь теплоты от КУ в окружающую среду (ξ = 0,02 – 0,05).

Использование котлов-утилизаторов в химической технологии обеспечивает высокую экономическую эффективность от сэкономленного первичного топлива. Так, установка КУ после трубчатой печи конверсии природного газа в производстве аммиака, позволяет выработать водяной пар с общим теплосодержанием Q = 99000 кДж/год и получить экономию топлива от утилизации ВЭР в размере 4245 т.у.т./год.

Тепло отходящих нагретых газов используют также для предварительного нагревания материалов, поступающих в реакционные аппараты. Для этой цели служат теплообменники называемые рекуператорами и регенераторами.

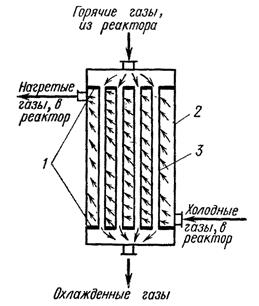

Рекуператор – обычно цилиндрический аппарат 2, внутри которого помещены плиты 1 с развальцованными в них трубами (см. рис. 4.3). Горячие газы, выходящие из реакционного аппарата, проходят, например, по трубкам 3 регенератора; холодные газы, которые должны быть поданы в реакционный аппарат, движутся в межтрубном пространстве. В результате теплообмена через стенки трубок проходит охлаждение горячих газов и нагрев холодных.

Рис. 4.3 Схема рекуператора:

1 - плиты; 2 - корпус аппарата; 3 – трубки

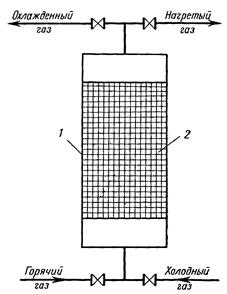

Регенератор (см. рис. 4.4) – периодически действующая камера, заполненная насадкой. Вначале через камеру 1 пропускают горячие газы, выходящие из реакционного аппарата. Газы соприкасаются с насадкой 2, отдают ей тепло и охлаждаются; насадка при этом нагревается. Затем прекращают подачу горячих реакционных газов и через горячую насадку начинают пропускать холодные газы, которые далее должны поступать в реактор. Холодные газы отбирают тепло от насадки и нагреваются; насадка при этом охлаждается. Затем через охлажденную насадку продувают горячие газы и т.д.

Рис. 4.4 Схема регенератора:

1 – камера; 2 - насадка

Для создания непрерывного процесса устанавливают, по крайней мере, два регенератора. В этом случае, когда одна камера работает на нагреве насадки, т.е. через нее пропускают горячие газы, в другой камере пропускают холодный газ, т.е. насадка отдает тепло холодному газу. Через некоторый промежуток времени происходит автоматическое переключение потоков газов.

Регенерация тепла и энергии. В ряде случаев для проведения процесса (например, в реакторе) необходимо нагреть поток, а после охладить его. Можно входящий поток нагревать теплом выходящего. Такая схема представляет вид циркуляционной и она наиболее эффективна, если реакция экзотермическая. Подобные схемы регенерации тепла широко распространены в промышленности.

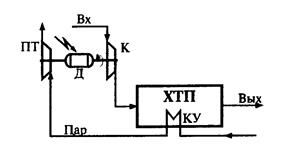

Тепло может быть использовано для получения пара в котле-утилизаторе; пар затем используется как энергоноситель для привода паровых турбин этого же производства или как теплоноситель в технологических целях (см. рис. 4.5).

Рис. 4.5 Схема регенерации тепла с дополнительным

приводом компрессора от паровой турбины

К- компрессор; Д – основной электрический привод; ПТ – паровая турбина;

КУ – котел-утилизатор; ХТП – химико-технологический процесс

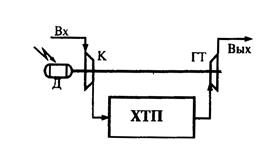

Регенерацию энергии осуществляют и в процессах, протекающих под давлением (см. рис. 4.6). Исходный газ сжимается в компрессоре и направляется в технологические аппараты. Оставшийся сжатый газ направляется в газовую турбину, находящуюся на одном валу с компрессором. Расходы на энергию для привода компрессора в этом случае будут значительно уменьшены.

Рис. 4.6 Схема регенерации энергии с дополнительным

приводом компрессора от газовой турбины

К – компрессор; Д – основной электрический привод;

ГТ – газовая турбина; ХТП – химико-технологический процесс

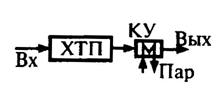

Утилизация тепла и энергии – тепло или энергия потока используется для выработки тепловых (пар, горячая вода), электрических и других энергетических ресурсов, применяемых не в самом производстве. Химическое производство использует энергию для обеспечения химико-технологического процесса, большая часть которой остается в виде энергии технологических потоков (не считая энергии, потребляемой эндотермическими процессами, потерь на термодинамическую необратимость процессов и естественных потерь в окружающую среду). Энергия может также выделяться при протекании экзотермических процессов (реакций). Тепловую энергию потоков можно использовать, вырабатывая, например, пар в котлах-утилизаторах (рис. 4.7).

Рис. 4.7 Схема утилизации тепла потока с выработкой

энергетического пара

КУ – котел-утилизатор; ХТП – химико-технологический процесс

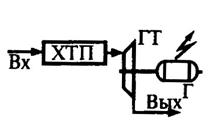

Энергию давления можно использовать для привода электрогенератора (рис.4.8). Такие потоки, обладающие определений энергией, являются источниками вторичных энергетических ресурсов. Они играют значительную роль в промышленном производстве.

Рис. 4.8 Схема утилизации энергии давления

Дата добавления: 2020-10-14; просмотров: 708;