НА СТАНКАХ ФРЕЗЕРНОЙ ГРУППЫ

Цель работы: получить представление об основных типах металлорежущего оборудования на примере станков фрезерной группы. Ознакомиться с элементами процесса резания на одном из представленных станков и с выполняемыми на них основными операциями механической обработки.

Cодержание работы:1.Ознакомиться с основными типами металлорежущих станков фрезерной группы, представленных в лаборатории. 2. Изучить способы закрепления заготовки, главные и вспомогательные движения заготовки и (или) инструмента на металлорежущем оборудовании. 3. Изучить основные операции, выполняемые на станках фрезерной группы. 4. Выполнить механическую обработку заданной детали.

1. Элементы резания и геометрия срезаемого слоя

Элементами процесса резания являются скорость резания, подача и глубина резания. Совокупность этих величин называют режимом резания.

Скоростью резания (V) называют путь точки режущего лезвия инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания измеряют в м/мин при всех видах обработки резанием, кроме шлифования, где ее измеряют в м/с.

Если главное движение является вращательным (точение), то скорость резания (в м/мин)

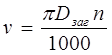

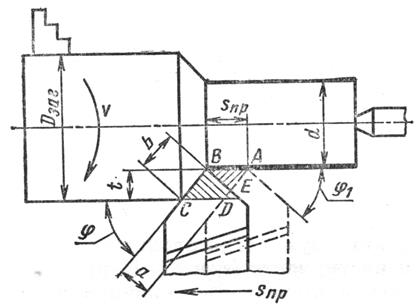

,

,

где Dзаг — наибольший диаметр обрабатываемой поверхности заготовки, мм; n — частота вращения заготовки, об/мин.

Подачей S называют путь точки режущего лезвия инструмента (рис.1) относительно заготовки в направлении движения подачи за один оборот или за один двойной ход заготовки или инструмента. При разных технологических методах обработки подача имеет одну из следующих размерностей: мм/об — точение, сверление; мм/дв. ход — строгание, долбление; мм/мин — фрезерование и т. д. Различают подачи: продольную – S пр; поперечную – S п; вертикальную – S в; наклонную – S н; круговую – S кр; тангенциальную – S т; окружную – So и др.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней, за один рабочий ход инструмента относительно обрабатываемой поверхности. Глубину резания измеряют в миллиметрах.

Рис.1. Элементы резания и геометрия срезаемого слоя: V - скорость резания; Sпр - продольная подача; a, b – толщина и ширина срезаемого слоя

При точении цилиндрической поверхности глубину резания (в мм) определяют как полуразность диаметров до и после обработки:

,

,

где d — диаметр обработанной цилиндрической поверхности, мм.

При рассмотрении физической сущности процесса резания используют понятия ширины и толщины срезаемого слоя материала.

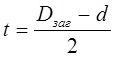

Ширина срезаемого слоя В — расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания (рис.2).

Толщина срезаемого слоя a — расстояние, измеренное по нормали к поверхности резания, между двумя последовательными положениями поверхности резания за время одного оборота заготовки.

Толщина срезаемого слоя a — расстояние, измеренное по нормали к поверхности резания, между двумя последовательными положениями поверхности резания за время одного оборота заготовки.

Рис.2. Глубина резания t и ширина срезаемого слоя b при фрезеровании: а – дисковой фрезой; б – концевой фрезой

Дата добавления: 2020-10-14; просмотров: 234;