Конструктивно-технологические особенности изготовления деталей информационных радиоэлектронных средств (ИРЭС) и обеспечение качества их изготовления

I.1 Конструктивно-технологические особенности механических деталей ИРЭС

Термин ИРЭС используется для обозначения устройств различного назначения, имеющих признаки общности — многократные преобразования (электромагнитной и другой физической природы) сигналов для приёма, передачи и обработки информации в целях обеспечения связи, навигации, управления технологическими процессами, изготовления изделий в промышленности, научных исследований и других видов деятельности.

Детали ИРЭС — простейший элемент ИРЭС, имеющий ограниченный комплекс свойств, соответствующих его функциональному назначению и изготовляемых из одного или нескольких материалов без использования механической сборки. Отличительными особенностями промышленного производства ИРЭС являются:

1) использование большого числа разнообразных методов обработки или переработки конструкционных материалов (КМ), общих с другими отраслями, в первую очередь — с приборостроением, машиностроением, но приспособленные для производства ИРЭС; например, холодная листовая и объёмная штамповка, литьё под давлением металлов и сплавов, резание лезвийными и абразивными инструментами, прессование и литьё под давлением пластмасс, химические и электрофизические методы размерной и безразмерной обработки, нанесение поверхностных покрытий из металлов и других материалов, термообработка, сварка и пайка и другие;

2) применение методов полупроводниковой и плёночной технологии, специфических для микроэлектроники, например, эпитаксии (наращивание кристаллического вещества однородного состава на подложке из другого материала), химического осаждения твёрдых материалов из газовой среды, легирования химической диффузией, методов вакуумно-технической технологии получения тонких плёнок, ионно-плазменных методов;

3) использование широкой номенклатуры материалов;

4) зависимость содержания технологических процессов изготовления конкретной детали от принадлежности этой детали конструктивному уровню составной части ИРЭС, в которые входит деталь, условий эксплуатации и других конструктивных и технологических классификационных признаков ИРЭС.

I.2 Взаимосвязь конструкции деталей ИРЭС и технологии

Требования к конструкции конкретной детали ИРЭС, к её размерам, механическим, электрофизическим и другим свойствам обусловлены её назначением, особенностями работы и эксплуатации. Эти требования, в т. ч. марка исходных материалов, фиксируются на рабочем чертеже детали и являются исходными данными для деятельности технологических служб и производственных подразделений предприятия, на котором изготовляют данную деталь.

Для производства детали всегда можно предложить несколько методов обработки (или переработки) исходных материалов, некоторые технически в равной степени могут обеспечить заданные свойства.

Каждый из методов накладывает определённые требования к форме элементов деталей, их предварительным размерам, и имеет ограничение на достижимую точность получения размеров и именуемых в процессе изготовления заданных свойств. Например, пластмассовые детали должны быть ровностенными, иметь форму, дающую возможность извлекать их из пресс-формы после прессования или литья под давлением. Для этих целей на пластмассовых деталях выплоняются технологические уклоны, при необходимости — дополнительные конструктивные элементы имеющие только технологическое назначение (бобышки, отверстия, пазы...). Равноценные методы обработки КМ в отношении точности и достижения других заданных свойств, как правило, бывают неравноценными по затратам времени, средств и энергии на их реализацию. Кроме того, в зависимости от объёма выпуска (количество деталей, изготовляемых в заданный интервал времени) неравноценность методов проявляется неоднозначно. Например, производство алюминиевого литого корпуса в условиях одноразового изготовления небольшой партии (несколько штук) целесообразно выполнять литьём в песчаной форме. Изготовление точно такого же корпуса в больших количествах (тысячи штук) в течение длительного времени может оказаться целесообразным проводить методом литья под давлением. Технологические требования для этих методов различны.

Взаимосвязь конструкций деталей и технологии их изготовления осуществляется [исходя из …..] методов обработки и учёта объма выпуска, и условий производства.

I.3 Виды изделий

Изделие — прибор (устройство) или набор (система) приборов и устройств, подлежащих изготовлению на радиоэлектронных предприятиях. Изделия радиоэлектронного производства, в зависимости от назначения, подразделяются на изделия основного производства и вспомогательного производства. К изделиям основного производства относятся изделия, предназначенные для поставки в другие предприятия, к изделиям вспомогательного производства относятся изделия для собственных нужд (режущий инструмент, контрольно-измерительный инструмент, специальная остнастка и оборудование).

Стандарт устанавливает следующие виды изделия:

- деталь — изделие, изготавливаемое из однородного по наименованию и марке атериала без применения сборочных операций; например, подложка микросхемы, пластина магнитопровода, корпус редуктора;

- сборочная единица — изделия, составные части которых подлежат соединению между собой на предприятии-изготовителе сборочными операциями: свинчивание, спайка, клёпка и т. д.; например: микросхема, микросборка, резистор;

- комплекс — 2 или более специфицированных изделия, не соединённых на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций; например ракетный комплекс включает ракету, пусковую установку, средства управления;

- комплект — 2 или более изделия, не соединённых на предприятии-изготовителе сборочными операциями и представляющие собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера; например: комплект контрольных радиоизмерительных средств, маникюрный набор.

Изделия в зависимости от наличия или отсутствия в них составных частей делятся на неспецифицированные (детали), не имеющие составных частей, и специфицированные — сборочные единицы, комплексы, комплекты, состоящие из 2 или более составных частей.

I.4 Виды конструкторских документов

К конструкторским документам, согласно стандартам, относятся графические документы (чертёж детали, сборочный чертёж, чертёж общего вида, монтажный чертёж и др.) и текстовые документы (пояснительная записка, технические условия (ТУ), патентный формуляр и др.), которые в отдельности или в совокупности определяют состав или устройство прибора и содержат необходимые данные для его разработки, изготовления, контроля, приёмки, эксплуатации и ремонта.

Технические условия(ТУ) — документ, содержащий требования к изделию, т. е. совокупность всех показателей, норм, правил и положений, необходимых для его изготовления, контроля, приёмки, поставки, которые целесообразно указывать в других конструкторских документах.

I.5 Стадии разработки конструкторской документации

Стандарт устанавливает следующие стадии разработки конструкторской документации:

1) техническое задание (ТЗ) — устанавливает основное назначение, технические и тактико-технические характеристики, показатели качества и технико-экономические требования, предъявляемые к разрабатываемой ИРЭС, выполнение необходимых стадий конструкторской документации и её состав, а также специальные требования к изделию;

2) техническое предложение — совокупность конструкторских документов, которые должны содержать технические и технико-экономические обоснования целесообразности разработки конструктивных документов на ИРЭС на основании ТЗ заказчика и различных вариантов возможных решений ИРЭС, сравнительная оценка решений с учётом конструктивных и эксплуатационых особенностей разрабатываемой и существующих ИРЭС, а также патентных материалов;

3) эскизный проект — совокупность конструкторских документаций, которые должны содержать принципиальные конструкторские решения, дающие общее предстваление об устройстве и принципе работы изделия, а также данные, определяющие назначение, основные параметры, габаритные размеры ИРЭС;

4) технический проект — совокупность конструктивных документов, которые должны содержать окончательное техническое решение, дающее полное представление об устройстве ИРЭС и необходимые данные по разработке рабочей документации;

5) разработка рабочей документации:

а) опытного образца (опытной партии);

б) установочной серии;

в) установившегося серийного или массового производства.

I.6 Производственный процесс

Производственный процесс — совокупность всех действий, людей и орудий радиоэлектронного производства для изготовления выпускаемых ИРЭС.

Включает не только основные процессы, непосредственно связанные с изготовлением ИРЭС, подлежащих поставке, но и вспомогательные процессы (изготовление режущего инструмента, контрольно-измерительного инструмента, технической оснастки и специального технологического оборудования).

Технологические процессы — часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства (например, технологические процессы изготовления ИМС, изготовления антенно-фидерных устройств, полосковых волноводов).

Все технологические процессы состоят из большого числа разнообразных технологических операций, в результате которых происходит формообразование отдельных деталей, из которых затем осуществляется сборка, настройка, регулировка, контроль, ипытание.

Технологическая операция — законченная часть технологического процесса, выполняемая на одном и том же месте (токарно-револьверные операции, шлифование, намотка...)..

Рабочее место — часть производственной площади, на которой размещены один или несколько исполнителей работы и обслуживаемые ими единица технологического оборудования (металлорежущий станок, термическая печь, металлорежущий станок).

Технологическая операция состоит из нескольких элементов:

а) установ;

б) технологический переход;

в) вспомогательный переход;

г) рабочий ход;

д) вспомогательный ход;

е) позиция.

Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы.

Технологический переход — законченная часть технологической операции, характеризующаяся постоянством применяемого режущего инструмента и поверхностей, образуемых обработкой.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и оборудования, которые не сопровождаются изменением формы, размера, шероховатости поверхностей, но необходимая для выполнения технологческого перехода (установка / снятие заготовки, подвод / отвод инструмента, подбор револьверной головки и др.).

Рабочий ход — законченная часть технологического перехода, состоящая из многократного перемещения инструмента относительно заготовки, сопровождающаяся изменением формы, размеров, шероховатости поверхности и свойств.

Вспомогательный ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождающаяся изменением размеров, формы, шероховатости, свойств материала, но необходимая для осуществления рабочего хода.

Позиция — фиксированное положение, занимаемое неизменно закреплённой обрабатываемой заготовкой совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определённой части операции.

I.7 Типы производства

Тип производства определяет построение и степень детализации разработки технологических процессов.

Тип производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности, объёма выпуска изделия.

Различают 3 основных типа производства: единичное, серийное, массовое.

Одной из основных характеристик типа производства является коэффициент закрепления операции.

Коэффициент закрепления операции (КЗО) — отношение числа всех технологических операций, выполняемых или подлежащих выполнению в течение месяца к числу рабочих мест.

Единичное производство — производство, характеризующееся широкой номенклатурой поставляемых изделий и малым объёмом выпуска изделий.

Серийное производство — производство, характеризующееся ограниченной номенклатурой РЭС, изготовляемых и ремонтируемых периодически повторяющимися партиями и сравнительно большим объёмом выпуска.

В зависимости от количества изделий в партии / серии и КЗО различают:

а) мелкосерийное производство;

б) среднесерийное производство;

в) крупносерийное производство.

КЗО, в соответствии со стандартом, принимается равным:

а) для мелкосерийного производства: 20...40;

б) для среднесерийного производства: 10...20;

в) для крупносерийного производства: 1...10.

Массовое производство — характеризуется узкой номенклатурой и большим количеством изделий, непрерывно изготовляемых и ремонтируемых в течение длительного времени.

КЗО для массового производства принимаем равным 1.

Вид производства — классификационная категория производства, выделяемая по признаку применяемого метода изготовления ИРЭС. Например, штамповочное, механо-сборочное, литейное, сварочное производства.

I.8 Виды технологических процессов

2 вида: единичные, типовые.

Вид технологического процесса определяется количеством изделий, охватываемых процессом: одно изделие, группа однотипных изделий, группа разнотипных изделий.

Единичный технологический процесс — применяется для изготовления изделий одного наименования, типоразмера, [неполный] независимо от типа процесса.

Типовой технологический процесс — применяется как:

а) информационная основа для разработки рабочей технологического процесса;

б) рабочий технологический процесс — при наличии всей необходимой информации для изготовления детали, а также как база для разработки стандартов на типовые технологические процессы.

Рабочий технологический процесс применяется для изготовления конкретного изделия в соответствии с требованиями [__________________].

Маршрутный технологический процесс — процесс, выполненный по документации, в которой не указаны переходы и режущие обработки.

Операционный технологический процесс — технологический процесс, выполненный по документации, в которой содержание операции излагается с указанием переходов и режимов обработки.

I.9 Основные формы организации технологических процессов

Формы организации технологического процесса изготовления ИРЭС зависят от установленных порядка выполнения операций технологического процесса, расположение технологического оборудования, количества изделий и направления их движения в процессе изготовления. Стандарт устанавливает 2 формы организации технологического процесса:

а) групповая форма;

б) поточная форма.

Групповая форма характеризуеися однородностью конструктивно-технологических признаков ИРЭС, единство средств технологического оснащения одной или нескольких операций и специализации рабочих мест.

Поточная форма характеризуется:

1) специализированием каждого рабочего места на определённой операции;

2) согласованным, ритмичным выполнением всех операций технологического процесса на основе постоянства такта выпуска;

3) размещением рабочих мест в последовательности, строго соответствующей технологическому процессу.

I.10 Понятие о качестве приборов. Общие положения

Согласно стандартам, под качеством РЭС понимают совокупность свойств РЭС, обуславливающую пригодность удовлетворять определённые потребности в соответствии со значениями.

Свойства РЭС — объективные особенности продукции радиоэлектронного производства, проявляющиеся при создании и эксплуатации. К свойствам приборов можно отнести: точность, стабильность, надёжность, долговечность.

Количественной характеристикой свойств РЭС, входящих в состав качества, применительно к определяемым условиям создания и эксплуатации является показатель качества приборов.

Показатели качества бывают:

а) единичный;

б) комплексный;

в) интегральный;

г) базовый.

Единичный показатель — показатель, относящийся только к одному из свойств. Например, для усилителя низкой частоты (УНЧ) таковым является коэффициент нелинейных искажений (КНИ) в %, неравномерность частотной характеристики (ЧХ) и динамический диапазон в дБ.

Комплексный показатель — такой показатель, который относится к нескольким свойствам. С помощью данного показателя можно в целом охарактеризовать качество того или иного прибора.

Интегральный показатель — является разновидностью комплексного показателя качества, позволяющего с экономической точки зрения определить оптимальную совокупность свойств изделия. Интегральный показатель отражает соотношение суммарного полезного эффекта от эксплуатации и суммарных затрат на создание и эксплуатацию приборов.

Базовый показатель — используется для определения относительной характеристики качества РЭС, которые принимают за исходные при сравнительных оценках качества.

Относительной характеристикой качества продукции, основанной на сравнении совокупностей показателей её качества с соответствующей совокупностью базовых показателей, является уровень качества приборов.

I.11 Основные группы показателей качества

Качество продукции не является результатом только производственного процесса. Оно формируется на всех этапах создания и потребления РЭС, а именно — при проектировании, изготовлении и эксплуатации.

Все показатели качества подразделяются на 8 основных групп:

1) показатели назначения, которые определяют полезный эффект от использования прибора по назначению и область его применения. К ним относятся показатели, характеризующие конструкцию прибора, его техническое совершенство, состав, структуру, транспортабельность. Например, полоса воспроизводимых частот, выходная мощность, коэффициент нелинейных искажений, коэффициент полезного действия, масса, габариты и т. д.;

2) показатели надёжности и долговечности, которые характеризуют безотказность, ремонтопригодность, сохраняемость и долговечность;

3) показатели технологичности, характеризующие эффективность конструктивно-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте приборов. К этим показателям относятся: коэффициент сборности РЭС, коэффициент использования рациональных материалов, а также удельные показатели трудоёмкости приборов;

4) эргономические показатели — подразделяются на следующие виды:

4.1) гигиенические показатели — показатели уровня освещённости, температуры, влажности, давления, напряжённости магнитного и электрического полей, запылённости, излучения, шума, вибрации и перегрузки;

4.2) антропометрические показатели — соответствие РЭС размерам тела человека, его отдельных частей, распределению массы человека;

4.3) физиологические и психофункциональные показатели — соответствие конструкции РЭС силовым возможностям человека, скоростным, зрительным, психофизиологическим, слуховым и осязательным возможностям;

4.4) психологические показатели — соответствие изделия возможностям восприятия и переработки информации, закреплённым и вновь формируемым навыкам человека при использовании изделия;

5) эстетические показатели — характеризуют художественность, выразительность и оригинальность формы РЭС, гармоничность и целостность конструкции [___________ стилю?], цветовое и декоративное решение РЭС, художественное решение упаковки. Основной закон художественного конструирования можно сформулировать так: неразрывная связь функции, конструкции, формы; или иначе: единство функционального, конструктивного, эстетического.

6) показатели стандартизации и унификации — характеризуют степень использования в конкретном приборе стандартизированных деталей, сборочных единиц, блоков. Для оценки используются характеристики: коэффициент унификации, коэффициент применяемости, коэффициент повторяемости и др.

7) патентно-правовые показатели — характеризуют степень патентной защиты и патентной чистоты изделия. При определении данных показателей учитывается количество в приборах отечественных изделий, защищённых патентами России и авторскими свидетельствами СССР, а также зарубежными патентами, а также зарубежными патентами, и наличие регистрации промышленного образца и товарного знака в России и странах предполагаемого экспорта.

8) экономические показатели — характеризуют затраты на проведение научно-исследовательских и опытно-конструкторских работ, связанных с разработкой данного изделия, его производства и эксплуатации, а также экономическую эффективность эксплуатации.

I.12 Понятие о производительности труда. Пути повышения производительности труда. Норма штучного времени

Под нормой штучного времени понимается экономически обоснованная норма времени, которая отводится на выполнение данной операции с учётом современного уровня развития техники и прогрессивной технологии.

Tшт = Tо + Tвсп. + Tорг.техн. + Tпер.

Рассмотрим составляющие нормы штучного времени:

1) Tо — основное технологическое время, которое затрачивается напосредственно на формообразование (или обработку) заготовки. Например, время непосредственного резания на металлорежущем станке, время формообразования пластмассовой заготовки, время нагрева (остыва) при термообработке и т. д.

2) Tвсп. - вспомогательное время, затрачиваемое на выполнение различных видов приёмов и движений, которые необходимы для обеспечения процесса формообразования и обработки. Сюда относятся: включение/выключение станка, подвод/отвод инструмента, подвод/отвод револьверной головки.

3) Tорг.техн. - организационно-техническое время, затрачиваемое на организацию и техническое обслуживание рабочего места. Например, ознакомление с рабочим чертежом обрабатываемой заготовки, настройка и подналадка инструмента на станке, смена инструмента, смазка станка, уборка станка, получение заготовок и другие подобные мероприятия.

4) Tпер. - время перерывов, которое затрачивается на естественные надобности. Это время регламентируется.

Производительность труда определяется по формуле:

Q = 1/Tшт = 1/(Tо + Tвсп. + Tорг.техн. + Tпер.) [шт/мин]

Для реального повышения производительности труда необходимо уменьшать норму штучного времени и, как следствие, составляющие нормы штучного времени.

Рассмотрим основные пути повышения производительности:

1-й путь: уменьшение Tо

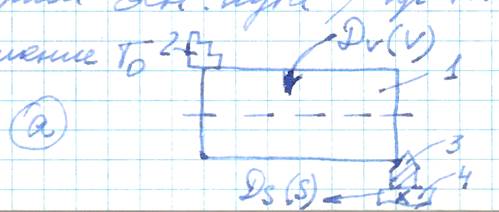

[рисунок «а»]

Первый путь рассмотрим на примеремеханической обработки. На токарном станке (рис. «а») обрабатыается заготовка валика 1, она устанолена в трёхкулачковом патроне 2, обработка ведётся токарным проходным резцом 3, который установлен в резцедержателе супорта 4. В данном случае обрабатывается цилиндрическая поверхность. Для этого имеется движение резания Dv (вращение заготовки со скоростью v) и движение подачи Ds, параллельное оси вращения, которое осуществляется с заданной величиной подачи s. В общем случае: Tо = f (v, s, t) (время обработки является функцией скорости резания v, подачи инструмента s, глубины резания t).

Мы ведём обработку детали со скоростью v = 40 м/мин. Инструмент выполнен из углеродистой инструментальной стали. Для уменьшения Tо надо увеличить скорость резания v. Что произойдёт при увеличении скорости v? С увеличением скорости v в этом случае мгновенная производительность возрастает, но одновременно с этим сила резания увеличивается, а с возрастание силы резания возрастает деформация заготовки и ухудшается точность обработки, и самое главное — с увеличением скорости резания резко уменьшается стойкость инструмента. Под стойкостью инструмента понимается время непрерывного резания инструментом между двумя точками. Если в исходном положении при v = 40 м/мин стойкость инструмента tинстр. = 60 мин, то с увеличением скорости до 100 м/мин эта стойкость может быть равной 15...20 мин и меньше, т. е. уже через 15...20 мин вынуждены менять инструмент и не работать, а смена инструмента может занять 30...60 мин. Что можно в этом случае сделать? При v = 100 м/мин надо взять инструмент не из углеродистой стали, а из быстрорежущей стали. Если увеличивать v ещё выше, то надо вместо быстрорежущего инструмента взять инструмент из твёрдого сплава, и тогда можно работать при v = 200 м/мин. Для дальнейшего увеличения v берётся минералокерамический или алмазный инструмент.

Помимо v, увеличить производительность можно за счёт движения подачи Ds. Из рис. «а» видно, что резец 3 в относительном движении совершает по поверхности заготовки процесс резания по спиральной винтовой поверхности. В результате на обрабатываемой поверхности от резца остаются следы в виде неровностей (шероховатости). На рабочем чертеже детали всегда указывается шероховатость поверхности, грубее которой мы не имеем права получить. С увеличением подачи шероховатость возрастает. Таким образом, подача и её увеличение не дают особой выгоды для увеличения производительности.

Глубина резания t вследствие небольших величин оказывает очень маленькое влияние на величину производительности, т. е. она несущественна.

2-й путь: уменьшение Tвсп

Вспомогательное время напрямую связано с автоматизацией цикла обработки данной заготовки. В этом случае вместо станков с ручным управлением следует применять станки с автоматизированным циклом управления, а вместо них — полуавтоматы, а затем — автоматы, автоматические линии. Но при этом следует помнить, что уровень автоматизации технологического процесса напрямую связан с программой выпуска, и применять автоматы и полуавтоматы экономически целесообразно только в крупносерийном и массовом производстве.

3-й путь: уменьшение Tорг.техн

Этот процесс — наиболее простой и достаточно легко достигается за счёт применения современных методов организации производства и применения автоматизационных процессов, связанных с организационно-техническими работами.

Дата добавления: 2020-10-01; просмотров: 509;