Ручное и механизированное сверление

Сверление производится в основном на сверлильных станках. В тех случаях, когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверление ведут при помощи коловоротов, трещоток, ручных сверлильных машинок, электрических и пневматических ручных сверлильных машинок.

Трещотка применяется для сверления вручную отверстий больших диаметров до 30 мм, а также при обработке деталей в неудобных местах, когда нельзя применять сверлильный станок, электрическую или пневматическую сверлильную машинку.

Ручная дрель применяется для сверления отверстий диаметром до 10 мм. Сверление ручной дрелью выполняют на низких и высоких подставках, а также с зажимом деталей в тисках.

Ручные сверлильные электрические машины применяют при монтажных, сборочных и ремонтных работах для сверления и развертывания отверстий. Они бывают:

- легкого типа, предназначенные для сверления отверстий диаметром до 8 - 9 мм. Корпус таких машинок обычно имеет форму пистолета.

- среднего типа, обычно имеющие одну замкнутую рукоятку на задней части корпуса; используют для сверления отверстий диаметром до 15 мм;

- тяжелого типа обычно имеющие две рукоятки на корпусе или две рукоятки и грудной упор. Такие машины применяют для сверления в стальных деталях отверстий диаметром до 20 - 30 мм.

Ручные сверлильные электрические машины независимо от типа и мощности состоят из трех основных частей: электродвигателя с рабочим напряжением 220 или 36 В, зубчатой передачи и шпинделя.

Зенкерование.

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после сверления оставляют припуск под зенкерование).

Зенкерование обеспечивает точность обработки отверстий в пределах 8 - 13 квалитетов, шероховатость обработанной поверхности в пределах 4 - 6-го классов.

Зенкерование - операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5 - 3 раза больше, чем при сверлении.

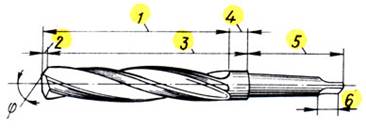

Инструментом, которым выполняют зенкерование, является зенкер (рисунок 19), который, как и сверло, закрепляют в коническом отверстии шпинделя станка, и работает так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное - вдоль оси отверстия.

По внешнему виду цельный зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3 - 4) и. спиральных канавок.

Три-четыре режущие кромки лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности.

Рисунок 19 – Зенкер: 1 - рабочая часть, 2 - режущая часть, 3 - направляющая часть, 4 - шейка, 5 - хвостовик, 6 - лапка

При зенкеровании стружку удаляют сильной струей сжатого воздуха или воды, или перевертывая деталь, если она не тяжелая. При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией.

Для получения правильного и чистого отверстия припуски на зенкерование должны составлять: для зенкеров диаметром до 25 мм - 1 мм, для зенкеров диаметром от 26 до 35 мм - 1,5 мм, для зенкерования зенкерами диаметром от 35 до 45 мм - 2 мм.

Зенкование.

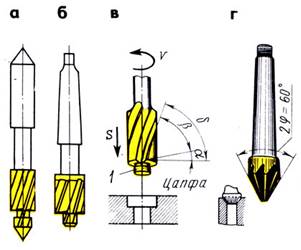

Зенкование - это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок.

Основной особенностью зенковок (рисунок 20) по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

Рисунок 20 – Зенковки: а - с постоянной направляющей и цилиндрическим хвостовиком, б - со сменной направляющей и коническим хвостовиком, в - углы зенковки, г - конические зенковки,

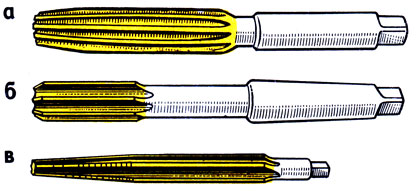

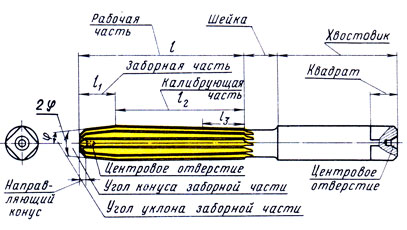

Развертывание отверстий. Развертывание - это процесс чистовой обработки отверстий, обеспечивающей точность 7 - 9 квалитетов и шероховатость поверхности 7 - 8-го классов. Инструмент для развертывания - развертки.

Развертывание отверстий производят на сверлильных и токарных станках или вручную. Развертки, применяемые для ручного развертывания, называются ручными, а для станочного развертывания - машинными. Машинные развертки имеют более короткую рабочую часть.

Ручные цилиндрические развертки применяют для развертывания отверстий диаметром от 3 до 60 мм. По степени точности они разделяются по номерам 1, 2 и 3.

Рисунок 21 – Развертки: а - ручная, б - машинная, в - коническая

Рисунок 22 – Ручная развертка

Понятие о резьбе.

Наиболее распространенными соединениями деталей машин являются резьбовые. Широкое применение резьбовых соединений в машинах, механизмах объясняется простотой и надежностью этого вида креплений, удобством регулирования затяжки, а также возможностью разборки и повторной сборки без замены детали.

Нарезанием резьбы называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей.

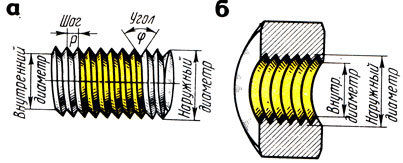

Резьба бывает двух видов: наружная и внутренняя. Стержень с наружной резьбой называется винтом (рисунок 23, а), деталь с внутренней резьбой - гайкой (рисунок 23, б).

Эти виды резьбы изготовляют на станках и ручным способом. Ниже рассматривается изготовление резьб ручным способом.

Рисунок 23 – Детали с резьбой: а - наружной (болт), б - внутренней (гайка)

В зависимости от направления подъема витков на цилиндрической поверхности винтовая линия (резьба) может быть правой и левой. В машиностроении чаще применяют правые резьбы.

Основные элементы резьбы

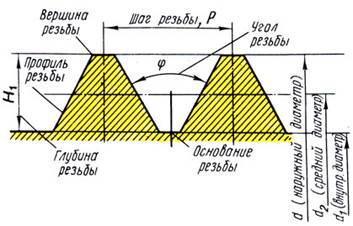

У всякой резьбы различают следующие основные элементы: профиль резьбы, угол профиля, высоту профиля, шаг резьбы, наружный диаметр, средний и внутренний диаметры резьбы.

Профиль резьбы (рисунок 24) рассматривается в сечении, проходящем через ось болта или гайки.

Ниткой (витком) называется часть резьбы, образуемой при одном полном обороте профиля.

Угол профиля φ - угол между боковыми сторонами (гранями) профиля резьбы, измеряемый в плоскости, проходящей через ось болта. В метрической резьбе этот угол равен 60°, в дюймовой - 55°.

Шаг резьбы Р - расстояние между параллельными сторонами или вершинами двух рядом лежащих витков, измеренное вдоль оси резьбы.

Рисунок 25 – Элементы резьбы шага дается число ниток (витков) на длине одного дюйма

Высота профиля (глубина резьбы) d - расстояние от вершины резьбы до основания профиля, измеряемое перпендикулярно к оси болта.

Наружный диаметр резьбы d1 - диаметр цилиндра, описанного около резьбовой поверхности. Наружный диаметр измеряется у болтов по вершинам профиля резьбы, у гаек по впадинам.

Внутренний диаметр d2 - диаметр цилиндра, вписанного в резьбовую поверхность. Внутренний диаметр измеряется-у болтов по впадинам, у гаек по вершинам резьбы. Средний диаметр d2 - диаметр цилиндра, соосного с резьбой, образующие которого делятся боковыми сторонами профиля на равные отрезки.

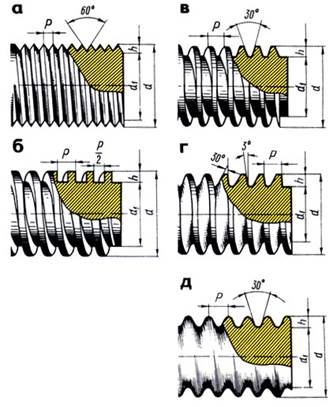

Профили резьб. Профиль резьбы зависит от формы режущей части инструмента, при помощи которого нарезается резьба. Чаще всего применяется цилиндрическая треугольная резьба (пилообразная) (рисунок 26, а), обычно ее называют крепежной; такую резьбу нарезают на крепежных деталях, например на шпильках, болтах и гайках.

Помимо цилиндрических треугольных резьб бывают конические треугольные, которые дают возможность получить плотное соединение, такие резьбы встречаются на конических пробках, в арматуре, иногда в масленках.

Рисунок 26 – Профили и элементы резьб: а - цилиндрическая треугольная, б - прямоугольная, в - трапецеидальная, г - упорная, д - круглая

Трапецеидальная резьба ленточная (рисунок 26, в) имеет сечение в форме трапеции с углом профиля 30°. У нее малый коэффициент трения, а потому применяется эта резьба для передачи движения или больших усилий: в металлорежущих станках (ходовые винты), домкратах, прессах и т. п. Витки этой резьбы имеют большое сечение у основания, что обеспечивает высокую прочность ее и удобство при нарезании. Основные элементы трапецеидальной резьбы стандартизованы.

Упорная резьба (рисунок 26, г) имеет профиль в виде неравнобокой трапеции с рабочим углом при вершине 30°. Основания витков закруглены, что обеспечивает в опасном сечении прочный профиль. Поэтому данная резьба применяется в тех случаях, когда винт должен передавать большое одностороннее усилие (в винтовых прессах, домкратах и т. п.).

Круглая резьба (рисунок 26, д) имеет профиль, образованный двумя дугами, сопряженными с небольшими прямолинейными участками, и углом 30°; в машиностроении используется редко. Применяется в соединениях, подвергающихся сильному износу, в загрязненной среде (арматура пожарных трубопроводов, вагонные стяжки, крюки грузоподъемных машин и т. п.). Эта резьба не стандартизована.

По числу ниток резьбы разделяют на одноходовые (однозаходные) и многоходовые (многозаходные).

Дата добавления: 2020-08-31; просмотров: 751;