Сверление. Зенкерование. Развертывание.

Достигаемый квалитет точности и шероховатость во многом определяются режимами обработки, свойствами обрабатываемого материала о целым рядом других факторов. Поэтому рассмотрим кратко сущность о возможности наиболее часто используемых в машиностроении методов обработки поверхностей.

Сверление. При сверлении и рассверливании обеспечивается 9-13 квалитет точности при шероховатости Ra=0,8-25 мкм. Допуск назначают как в плюс, так и в минус -  .

.

Основные погрешности - форма отверстия в продольном и поперечном направлении. Отверстия более 30 мм в сплошном материале обычно сверлят двумя и более сверлами.

Погрешность межосевого расстояния ±0,2-0,5 мм, с применением кондуктора ±0,05-0,2 мм, прецизионного кондуктора ±0,04-0,1 мм. На сверлильных станках с ЧПУ точность межцентровых расстояний - до ±0,1 мм без кондукторов. При L=(3-5)d - сверлят без кондукторов.

Режимы: Скорость резания для быстрорежущих – 24-36 м/мин (0,4-0,6 м/с), а для твердосплавных сверл - более 0,8-1,2 м/с.

Подача сверл для сталей 0,1-0,6 мм/об (для сверл диаметром 5-30 мм).

По диаметру и глубине отверстия выбираются сверла, а по физико-механическим свойствам заготовки - форму и геометрию.

На ОЦ 30-50 % основного времени затрачивается на сверление отверстий.

Нормирование.При обработке пакетов заготовокили параллельного сверления несколькими сверлами одновременно несколько разных заготовок основное время

toi-основное время; мин.

N - число последовательно или параллельно обрабатываемых заготовок.

|

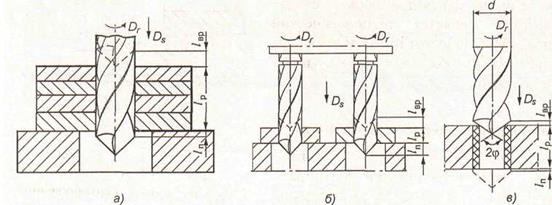

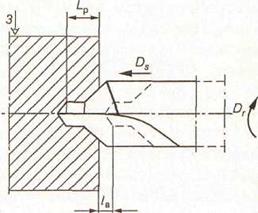

| Рисунок 8.1 Схемы сверления (а, б) и рассверливания отверстия (в) |

При сверлении и рассверливании сквозного отверстия в одной заготовке основное время

Lвр-длина врезания; Lг-длина просверливаемого отверстия в заготовке; lп-длина перегиба;

n-число оборотов; So-перемещение сверла вдоль оси за один оборот.

Длина врезания при сверлении и рассверливании

и

и

d-диаметр сверла; D-диаметр отверстия; φ-угол при вершине сверла.

Зенкерование

|

|

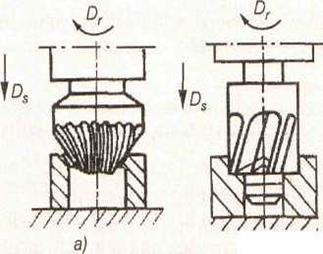

| Рисунок 8.2 Схема центрирования отверстия вала комбинированным центровочным сверлом | Рисунок 8.2 Схемы зенкования (а) и цекования (6) |

При черновом зенкеровании обеспечивается 13-12 квалитет точности при шероховатости Ra=25 мкм, после чистового зенкерования - 10-8 квалитет точности и Ra=6,3-.0,4 мкм. Допуск назначают как в плюс, так и в минус-  /

/

Глубина резания при зенкеровании t=(0,05-0,l)d3. Подача на зуб

(0,02d3).

(0,02d3).

Не рекомендуется применять комбинированные зенкеры с количеством ступеней более пяти.

Для сквозных отверстий после сверления или еще не обработанных в исходной заготовке применяют спиральные зенкеры, работающие по корке.

Отверстия под болты и другие торцевые поверхности обрабатывают цилиндрическим сверлом и зенкерами.

Конические поверхности обрабатывают коническими зенковками.

Для снятия фасок или притупления острых кромок в отверстии заготовок одним инструментом используется пружинный зенкер.

При обработке высокопрочных материалов (  >750 МПа) на зенкерах используют твердосплавные режущие элементы, скорость резания в 2-3 раза по сравнению с быстрорежущими.

>750 МПа) на зенкерах используют твердосплавные режущие элементы, скорость резания в 2-3 раза по сравнению с быстрорежущими.

Развертывание

У сверла две режущие кромки обеспечивают съем металла, у зенкера 3-9, у развертки 5-14 режущих кромок.

При развертывании достигается 5-6 квалитетов точности при шероховатости Ra=3,2-0,1 мкм.

Чистовые развертки применяют после зенкеров, их предельные отклонения соответствуют полю допуска h8.

Самоцентрирующиеся развертки (плавающие) представляют собой свободно вставленные в державку пластины, они не могут исправлять кривизну и положение оси.

Развертки имеют четное число режущих кромок Zp,

dp-диаметр развертки; К-коэффициент (для вязких материалов К=2, для хрупких - К=4).

Глубина резания t при развертывании (0,1-0,4 мм) или 0,005D (D-диаметр отверстия), а подачу So рассчитывают

az-толщина срезаемого слоя (az>0,02 мм); Z-число режущих зубьев (6-10);  - главный угол в плане.

- главный угол в плане.

Подача для стали 0,5-2,0 мм/об, для чугуна - 1,0-4,0 мм/об.

Скорость резания от 0,1 до 0,27 м/с.

Под черновое развертывание оставляется припуск 0,15-0,5 мм на сторону, под чистовое 0,05-0,25 мм.

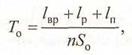

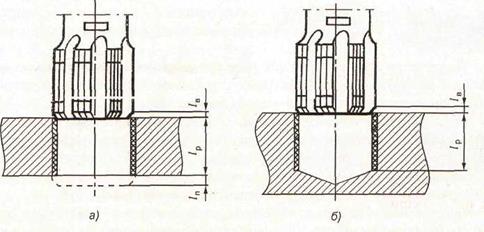

При зенкеровании и развертывании сквозных отверстий основное время

где lвр-длина врезания; lр-длина обрабатываемого отверстия; lп-длина перебега; п-частота вращения шпинделя; So-подача.

|

| Рисунок 8.4 Схемы зенкерования и развертывания сквозных (а) и глухих (б) отверстий |

Дата добавления: 2020-07-18; просмотров: 667;