Приспособления для непрерывной обработки паза или лысок в мелких цилиндрических деталях

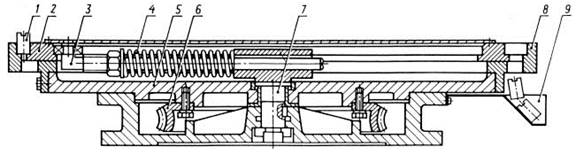

Рис. 8.21. Приспособление применяется для фрезерования лысок или шлицев в деталях диаметром не менее 15 мм. Заготовки 1 устанавливают между дисками 2 и 8 и закрепляют в месте обработки перемещением диска 2 влево с помощью ролика 3 и пружины 4. Обработанные детали сбрасываются в лоток 9. Заготовки в сторону фрезы подаются с помощью ходового валика продольной подачи стола через гитару и червячную пару 6. Планшайба 5 приспособления вращается вокруг оси 7. Сила, необходимая для закрепления заготовок, зависит от выбора пружины 4.

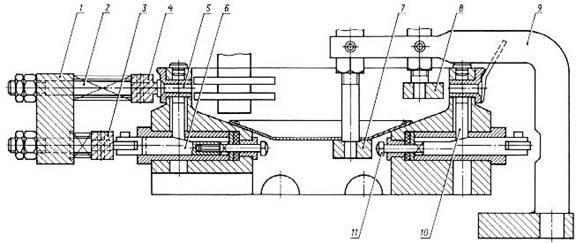

Рис. 8.22. Приспособление предназначено для обработки двух лысок в цилиндрических деталях 5 набором фрез. Приспособление устанавливается на стол карусельно-фрезерного станка. К стойке станка прикреплена планка 1, в которой на скалках 2 подвешены два подпружиненных копира 3

и 4. Заготовки вручную устанавливают в отверстия втулок приспособления. Они закрепляются в зоне обработки копиром 4 и плунжером 6. После обработки заготовки раскрепляются копиром 7, который действует на плунжер 10 через винт 11, а копиром 8 заготовка выталкивается из втулки. Копиры 7 и 8 установлены в неподвижном кронштейне 9. Подобная схема закрепления заготовок может быть использована для обработки различных деталей на горизонтально- и вертикально- фрезерных станках с применением нормализованного поворотного стола.

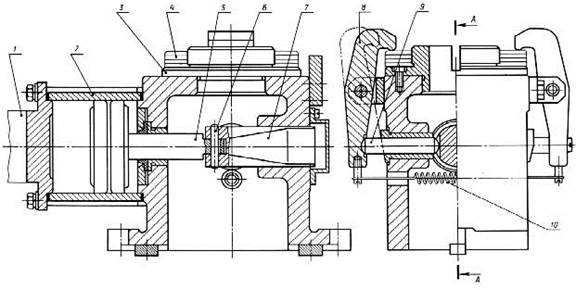

Рис. 8.23. Приспособление для разрезки колец позволяет обрабатывать (разрезать) сразу несколько колец. Кольца 4 устанавливают на штырь 3 и крепят прихватами 8. Сила зажима от пневмоштока 5 цилиндра 2 передается на прихваты 8 через клин 7 и пальцы 9. Для равномерного закрепления деталей с одинаковой силой клин 7 качается на оси 6. После того как деталь обработана, сжатый воздух пневмокраном 1 подается в правую полость пневмоцилиндра. Затем шток и клин перемещаются влево, а прихваты 8 под действием пружины 10 занимают положение, изображенное на листе штрихпунктирной линией.

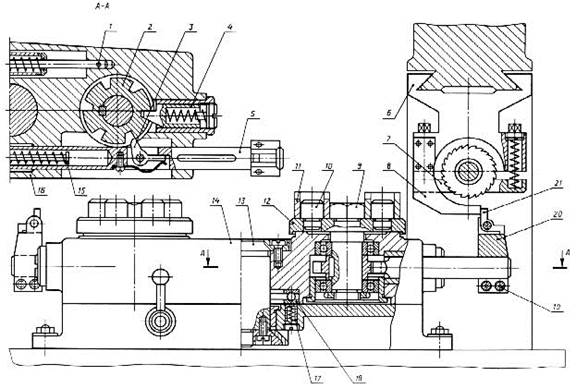

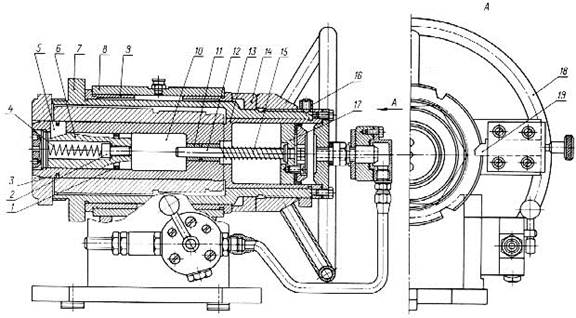

Рис. 8.24. Механизированное позиционное приспособление для фрезерования пазов в корончатых гайках имеет поворотную планшайбу 14, на которой закреплены кассеты 12. Когда на одной из кассет ведется обработка, со второй снимают готовые детали и закрепляют новые. Обрабатываемые гайки 11 надеваются на посадочные пальцы 10 и ориентируются поверхностями шестигранника 9. Смена позиций производится вручную поворотом планшайбы 14 на оси 13. Для облегчения поворота имеются шарикоподшипник 18 и подпружиненные плунжеры 17. Возвратно-поступательное движение стола и трехкратный поворот кассеты 12 осуществляется автоматически. Механизм поворота состоит из делительного диска 2, фиксатора 4, скалки 5 с собачкой 3 и пружиной 16. Пружина удерживается пальцем 15, закрепленным в корпусе

штифтом 1. На конце каждой скалки винтами 19 закреплен ползун 20 с качающимся упором 21.

При обработке детали поджимаются сверху подпружиненными планками 7, установленными в кронштейне 6. Упор 8 предназначен для вытягивания скалки 5 при обратном ходе стола станка.

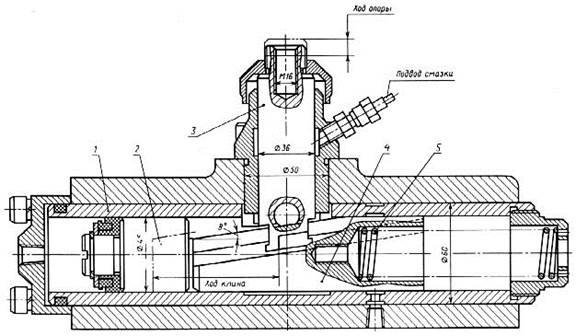

Рис 8.25. Фрезерное пневмогидравлическое делительное приспособление (1 - кольцо; 2 - винт;

4, 15 - пружины; 5 – кулачок; 6 - плунжер; 7 - шпиндель; 8 - корпус; 9, 11 - втулки;

10 - гидроусилитель с камерой; 12 - шток-плунжер; 13 - оправка; 14 - шайба; 16 - стопорное кольцо; 17 - цилиндр; 18 - штурвал; 19 - фиксатор).

В стальном корпусе 8 установлен вращающийся в чугунных втулках 9 шпиндель 7. При

поступлении сжатого воздуха в цилиндр поршень движется влево, шток-плунжер 12 перемещает плунжер 6. На левом конце плунжера имеются три наклонные прорези, по которым скользят кулачки 5, зажимающие деталь. Для герметичности служит кольцо 1. Винт 2 закрывает отверстие для наполнения системы маслом.

Рис. 8.26. Подводимая опора (1 - гидроцилиндр; 2 - плунжер; 3 - опора; 4 - клин; 5 – пружина).

Дата добавления: 2020-08-31; просмотров: 956;