Исходные данные и порядок расчета высотности маслосистемы.

Расчет высотности маслосистемы обычно выполняются при неблагоприятных эксплуатационных режимах: максимальных расходах масла, наибольших инерционных перегрузках, отрицательных углах наклона продольной оси самолета к горизонту.

1. Расход масла при соответствующем содержании газов в масле, Qmin л/час.

2. Расчетная высота полета, Н м.

3. Эксплуатационная температура масла, tм 0С.

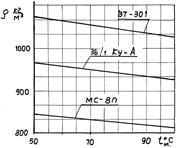

4. Сорт масла и его физические характеристики, (см. рис.6.12 и 6.13).

5. Монтажная схема системы с линейными размерами трубопроводов по соответствующим координатным осям x, y, z. - lx , ly , l z

6. Гидравлические характеристики элементов всасывающего участка маслосистемы (для конкретных агрегатов по справочным данным).

7. Действующие эксплуатационные перегрузки по соответствующим координатным осям самолета nx, ny, nz.

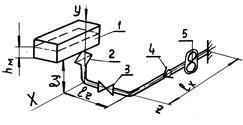

Монтажная схема всасывающей магистрали маслосистемы дана на рис.6.11

Проектировочный расчет маслосистемы

Проектировочный расчет маслосистемы сводится к определению потребного диаметра d всасывающего участка трубопровода.

Для представленной схемы уравнение баланса давлений, основанное на уравнении Бернулли (для сечений на выходе из бака и входе в насос) записывается в следующем виде:

Рн +  Рб +Рнас. = Рвх. потр ± y

Рб +Рнас. = Рвх. потр ± y  g.+ Ргидр.+ Pин +

g.+ Ргидр.+ Pин +  , (6.1)

, (6.1)

где Рн -давление атмосферы на расчетной высоте полета. Па;

Рб - наддув бака. Па;

Рб - наддув бака. Па;

Рнас - давление масла на выходе из подкачивающего насоса. Па;

Рвх потр - потребное давление масла на входе в основной маслонасос, Па;

Ргидр.= Ртрен + Рм -гидравлические потери давления. Па;

здесь Pтрен - потери давления масла на трение о стенки трубопровода, Па;

Pм - потери давления на преодоление местных сопротивлений без учета сопротивления в фильтре, Па.

y  g - гидростатическое давление, Па;

g - гидростатическое давление, Па;

|

| Рис.6.10 Принципиальная схема входного участка масляной системы |

Pин. - инерционные давления. Па;

- гидродинамическое давление (скоростной напор), Па.

- гидродинамическое давление (скоростной напор), Па.

V- скорость движения масла в м/с.

Учитывая, что искомой величиной является сумма давлений  Рб+Рнас, в первом приближении расчет ведется при Рнас = 0. Тогда наддув в маслобаке:

Рб+Рнас, в первом приближении расчет ведется при Рнас = 0. Тогда наддув в маслобаке:

Рб . = Рвх. потр ± y

Рб . = Рвх. потр ± y  g +Pин.+ Ргидр. +

g +Pин.+ Ргидр. +  - РH , (6.2).

- РH , (6.2).

Все потери в (6.2), зависящие от скорости течения масла объединяются в отдельную группу, называемую допустимыми гидравлическими потерями Рг. доп.

Рг. доп =Ргидр +(ρV2)/2=Pтрен.+Pм. + (ρV2)/2, (6.3)

Тогда исходя из (6.2) с учетом (6.3) для Рг. доп получим:

-Рг. доп =Рвх. потр ± y  g +Pин.- (РH +

g +Pин.- (РH +  Рб .), (6.4)

Рб .), (6.4)

Все члены правой части этого уравнения рассчитываются по нижеприведенным зависимостям. Скорость движения масла во всасывающей магистрали принимаются 1м/c,нагнетающей – (2.5…3.5)м/с, откачивающей – (1…2)м/с.

Оценка потерь давления.

Рис.6.11. Плотность масел ρ

Рис.6.11. Плотность масел ρ

|

1. Определение потребного давления масла на входе в основной маслонагнетающий насос.

Исходя из минимально допустимой прокачки масла через двигатель и максимально допустимого содержания газа в масле по кавитационным характеристикам насоса (см. рис.6.6), определяется Рвх.потр.

При отсутствии кавитационной характеристики – Qдейств.=f(Рвх. потр.) принимается минимальная величина Рвх. потр = 60…80 мм. рт. столба.

2. Определение допустимых гидравлических сопротивлений Рг. доп . В выражении (6.3) Pтрен. обусловлено силой трения жидкости о стенки трубопровода и выражается:

Pтрен =  , Па; (6.5)

, Па; (6.5)

где l - длина всасывающего участка трубопровода, м;

d - внутренний диаметр трубопровода, м;

ρ-плотность масла, кг/м3;

V =  скорость течения масла в трубопроводе, м/с; (6.5а)

скорость течения масла в трубопроводе, м/с; (6.5а)

λ =64/Re - коэффициент трения при ламинарном режиме течения.

Здесь Re= (Vd)/ v - число Рейнольдса,

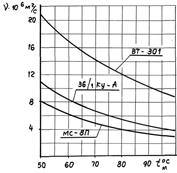

v - вязкость масла в м2с. Значения ρ и v для различных авиационных масел представлены на графиках рис.6.11 и 6.12 в функции температуры.

Тогда в развернутом виде Pтрен =  =

=

(6.5б)

(6.5б)

Местные сопротивления Pм являются суммой отдельных сопротивлений при движении жидкости через различные агрегаты и пр.

Pм =  , Па; (6.6)

, Па; (6.6)

где  - суммарное значение коэф. местных сопротивлений.

- суммарное значение коэф. местных сопротивлений.

Развернутое выражение для (6.3) получим из выражений (6.5б) и (6.6):

Рг. доп =  (6.6а)

(6.6а)

Тогда

d=  (6.6б)

(6.6б)

3. Определение гидростатического давления.

В общем случае, когда ось Х самолета составляет некоторый угол φ с линией горизонта, гидростатическое давление (y  g) оценивается:

g) оценивается:

Рис.6.12.Вязкость масел ν

Рис.6.12.Вязкость масел ν

|

y  g =[(

g =[(  , Па. (6.7)

, Па. (6.7)

где l xi , и l yj - длины участков трубопроводов, ориентированные по соответствующим осям самолета, м;

h м - превышение уровня масла в баке над заборным штуцером, м;

m, n - число участков маслосистемы соответственно по осям Х и Y.

Правило выбора знаков точно такое, как и при расчете топливной системы.

4. Определение инерционных давлений.

При оценке инерционных давлений Рин их составляющие рассматриваются по осям Х и Y

Pин =  , Па. (6.8)

, Па. (6.8)

где n x , n y - коэффициенты перегрузок вдоль осей Х и Y. Перегрузка nz≈0 вследствие ее малости при обычных режимах полета.

В реальных условиях Pин может быть как источником давления, так и потерями и определяются действующими перегрузками по осям самолета. Однако в расчете следует принимать Pин потерями, ориентируясь на неблагоприятные условия полета.

Величина наддува принимается  Рб≤ 30 кПа

Рб≤ 30 кПа

По найденному значению Рг. доп из формулы (6.4), оценивается потребный диаметр d всасывающего участка трубопровода по зависимости (6.6б).

d=  ……… (6.9)

……… (6.9)

Если полученное значение d ≥(32…35) мм, то необходимо ограничить dmax=30мм и провести расчет начинается во втором приближении, установив в систему подкачивающий насос c давлением на выходе Рнас.. В этом случае всасывающая магистраль разбивается на два участка: первый d1 и l1- до подкачивающего насоса с прежней скоростью движения; второй d2 и l2- после подкачивающего насоса со скоростью течения масла V=(3-4) м/с.( d1, d2 -стандартные диаметры с учетом рекомендованных скоростей течения масла по ним). Допустимые гидропотери по двум участкам ΣРг. доп. определятся:

ΣРг. доп. =  +

+  . (6.10).

. (6.10).

Тогда величина давления за подкачивающим насосом находится из (6.1):

Рнас. = Рвх. потр ± y

Рнас. = Рвх. потр ± y  g +Pин.+ ΣРг. доп - (Рн +

g +Pин.+ ΣРг. доп - (Рн +  Рб.)

Рб.)

Подкачивающий насос, устанавливаемый во всасывающей магистрали, включают последовательно с основным нагнетающим насосом. Вследствие чего возрастает давление на входе в основной маслонагнетающий насос, увеличивающий его высотность.

7.СИСТЕМЫ ЗАПУСКА ГТД

Запуск авиационного газотурбинного двигателя есть переходный (неустановившийся) режим работы двигателя от состояния покоя (наземный запуск) или режима авторотации (высотный запуск) до режима малого газа. Режим малого газа авиационного газотурбинного двигателя это режим минимально устойчивой длительной надежной работы, при котором двигатель развивает минимальную тягу (или мощность) и с которого обеспечивается надежный выход на любой рабочий режим за заданное время приемистости.

Одной из основных особенностей запуска авиационных ГТД является устойчивое протекание рабочего процесса в двигателе только при

относительно высокой частоте вращения ротора, когда в камере сгорания создаются условия для надежного горения топлива и турбина развивает мощность, достаточную для самостоятельной работы двигателя без помощи постороннего источника мощности. До этой частоты вращения при наземном запуске ротор двигателя необходимо раскручивать пусковым устройством. Причем, на пусковое устройство возлагаются две задачи: вначале раскручивать ротор двигателя до частоты вращения, при которой обеспечивается надежное воспламенение топлива в камере сгорания и турбина начинает развивать положительную мощность на валу ротора двигателя, и затем сопровождать ротор двигателя до частоты вращения, при которой турбина развивает мощность, достаточную для дальнейшей самостоятельной раскрутки с заданным ускорением.

Особенность протекания процесса запуска современного авиационного газотурбинного двигателя привела к необходимости использования многих специальных сложных систем, ряд которых применяется только для запуска двигателя, например, пусковая система (система принудительной раскрутки ротора двигателя), система зажигания, пусковая топливная система, топливная автоматика, система автоматического управления запуском.

Запуск двигателя начинается с нажатия пусковой кнопки (тумблера), когда в работу вступает система автоматического управления запуском, состоящая из ряда агрегатов (пусковая панель, автомат времени, датчик частоты вращения и т. п.).

К системам запуска предъявляются следующие основные требования:

-двигатель должен надежно запускаться на земле и в полете без дополнительной регулировки перед запуском элементов автоматики и топливорегулирующей аппаратуры;

| |||

| Рис. 7.1. Этапы (периоды) запуска авиационного газотурбинного двигателя: Mп.у.- момент пускового устройства; Мт.- момент турбины; Mу.- момент сопротивления; 1- воспламенение топливовоздушной смеси; 2- отключение пускового устройства; 3 - малый газ. |

-запуск двигателя на земле должен надежно обеспечиваться как от бортовых, так и от аэродромных средств при значениях температуры наружного воздуха, указанных в условиях на эксплуатацию;

-система запуска включается путем нажатия на пусковую кнопку, дальнейший процесс запуска до выхода двигателя на режим малого газа происходит автоматически, без вмешательства летчика за установленное время;

- должна обеспечивать при необходимости быстрое прекращение процесса запуска.

Система автоматического управления запуском обеспечивает дистанционную последовательность подключения всех систем, элементов и агрегатов, обслуживающих запуск двигателя в земных и высотных условиях в зависимости от заданной циклограммы причем, параметрами управления запуском является время и частота вращения ротора двигателя.

Особенность динамики процесса наземного запуска газотурбинного двигателя отражается в наличии трех периодов (этапов) (рис. 7.1). В течение первого периода происходит раскрутка ротора двигателя пусковым устройством до частоты вращения n1, при которой после воспламенения топлива турбина начинает развивать положительную мощность на валу ротора двигателя.

Второй период процесса запуска характеризуется дальнейшей раскруткой ротора двигателя пусковым устройством совместно с турбиной. При частоте вращения n2 отключается пусковое устройство, дальнейшее нарастание оборотов ротора двигателя с заданным ускорением достигается за счет избыточной мощности турбины. Выход двигателя на режим малого газа после отключения пускового устройства относится к третьему периоду процесса запуска ГТД.

7.1 ТИПЫ СТАРТЕРОВ

Для запуска двигателей применяются различные виды стартеров: электростартеры, турбостартеры, воздушно-турбинные стартеры, гидростартеры. Отличаются они как конструкцией, так и источниками энергии. Для прокрутки роторов двигателей применяют автономные электрические и механические стартеры. Как правило, эти стартеры воздействуют на ротор двигателя через муфту включения, обеспечивающую безударную передачу крутящего момента.

Электрические стартеры.

Электрические стартеры прямого действия, осуществляют непосредственную раскрутку ротора двигателя через механическую передачу. Они рассчитаны на кратковременную работу, мощность их достигает 25 кВт.

В последнее время получили широкое распространение стартер-генераторы, которые при запуске двигателя выполняют функцию стартера, а после запуска- функцию генератора. Это существенно уменьшает массу и стоимость системы запуска.

Электрические стартеры достаточно надежны в работе, просты в управлении, позволяют легко автоматизировать процесс запуска и удобны в обслуживании. Они используются для запуска двигателей, имеющих сравнительно небольшие моменты инерции или когда время вывода их на режим малого газа не очень велико. Удельная мощность без источников питания составляет (0,35…0,55) кВт/кг. Для систем с электрическими стартерами характерно значительное увеличение массы при повышении мощности стартера, что вызывается утяжелением стартеров и источников питания.

В этих условиях у таких систем массовые характеристики могут оказаться значительно хуже, чем у других. В настоящее время применяются электрические системы запуска постоянного тока.

Компрессорные турбостартеры В настоящее время для запуска ряда авиационных ГТД широкое применение получили турбокомпрессорные стартеры (ТКС). Этот тип пускового устройства представляет собой малогабаритный газотурбинный двигатель с ограниченной продолжительностью работы (до 90-120 с) в стартерном режиме и мощностью от 50 до 200 кВт. Крутящий момент от турбины ТКС передается через редуктор стартера и коробку приводов двигателя к его ротору.

Применение турбокомпрессорных стартеров вызвано тем, что для надежного запуска мощных газотурбинных двигателей с большим моментом инерции ротора требуется значительная мощность пускового устройства. С другой стороны, для ряда одно-двухмоторных самолетов при необходимости выполнения требования автономности наиболее целесообразной является пусковая система с турбокомпрессорным стартером.

Летательным аппаратам (в первую очередь одно-двухмоторным самолетам) предъявляется очень важное требование по использованию турбокомпрессорного стартера в качестве бортового источника мощности. Это необходимо для привода агрегатов самолетных энергосистем (электрогенераторов, гидронасосов) при наземной проверке и подготовке их, а также в качестве аварийного привода в условиях полета для работы аварийных энергосистем при выходе из строя двигателя и основных систем.

Основными элементами ТКС являются генератор газа, силовая турбина и редуктор.

В ряде конструкций ТКС для привода компрессора генератора газа и запуска основного двигателя используется одна и та же турбина (одновальный ТКС). Перед запуском основного двигателя для запуска ТКС используется пусковое устройство (электростартер, турбостартер, пороховой стартер и т. д.).

Механическое разъединение выходного вала ТКС и ротора двигателя осуществляется, как правило, с помощью обгонной муфты.

К достоинствам таких турбостартеров относятся: получение при сравнительно небольших габаритах и массе стартера значительной мощности (65…75) кВт; многократность запусков, что объясняется малыми расходами электрической энергии и пускового топлива. Удельная мощность составляет (0,8…1,0) кВт/кг. К недостаткам относится большая продолжительность запуска (около 2 мин), так как процессы запуска самого турбостартера и запускаемого двигателя совершаются последовательно. Кроме того, сложность конструкции приводит к снижению надежности по сравнению с электрическими стартерами.

Двигатели, подобные турбостартерам, применяют также в турбогенераторных установках для привода генератора постоянного тока, являющегося источником питания бортовой сети и электрических стартеров.

Бескомпрессорные турбостартеры разделяются в зависимости от рабочего тела, действующего на турбины стартеров, на: воздушные, парогазовые и пороховые.

Воздушные турбостартеры, обеспечивая раскрутку двигателя при его запуске, используют сжатый воздух бортового или аэродромного источника питания (баллоны со сжатым газом или компрессорная станция), или бортовой газотурбинной установкой, воздух компрессора запущенного двигателя.

Воздушные турбостартеры могут работать на холодном или подогретом воздухе. В последнем случае увеличивается объемный расход воздуха через стартер. Это повышает его мощность, предотвращает обледенение турбины, которое возможно при резком понижении температуры воздуха вследствие его расширения. Стартеры, работающие на подогретом воздухе, называются воздушно-тепловыми. Положительными качествами этих турбостартеров являются простота, надежность, большая мощность, малое время запуска и работа при невысоких температурах.

Удельная мощность вместе с энергоузлом составляет (0,5…0,9) кВт/кг. Располагаемая мощность воздушных турбостартеров низкого давления, применяемых в настоящее время, составляет (20…200) кВт. Давление воздуха на входе в воздушный турбостартер в пусковых системах низкого давления обычно достигает (250 400) (иногда 500) кПа. Температура воздуха на входе в турбостартер составляет (420…500) (до 600) К, а расход воздуха в турбостартере - от (0,35…0,4) кг/с при мощности турбостартера (22…30 кВт до (1,0…1,2) кг/с при мощности стартера (90…110) кВт.

Основными недостатками этих стартеров являются трудности с обеспечением достаточного количества сжатого воздуха.

Воздушно-тепловые турбостартеры работают на сжатом воздухе, запасенном в бортовых или аэродромных баллонах. Для увеличения работоспособности рабочего тела воздух подогревается в специальных камерах сгорания, куда подается топливо и сжатый воздух. Температура газов в камере сгорания достигает 2200 К. Преимуществами этих стартеров являются большая мощность (200…400)кВт, малое время запуска (до 5 с) и небольшая масса. Недостатком системы является зависимость от источников сжатого воздуха и необходимость охлаждения камеры сгорания и ее тепловой изоляции от запускаемого двигателя.

Парогазовые турбостартеры применяют пар, газ, парогаз, получаемые в результате горения, разложения и химической реакции различных веществ. Для создания рабочего тела, вращающего турбину, можно использовать:

-смесь продуктов сгорания углеводородного топлива с перегретым водяным паром; парогаз, получаемый при разложении перекиси водорода;

-газ, получаемый при химической реакции между жидкими топливом и окислителем или в результате разложения однокомпонентного топлива.

Эти стартеры имеют большую мощность и возможность повторных запусков. К недостаткам относится сложность эксплуатации, обусловленная пожарной опасностью при заправке и хранении компонентов топлива.

Пороховые стартеры используют энергию пороха, заключенного в пиропатронах и воспламеняемого искрой. Температура газов на турбине достигает (1900…2100) К. Мощность стартера составляет (200…300) кВт при очень малой массе. Удельная мощность доходит до (3…5) кВт/кг. Время раскрутки запускаемого двигателя - (2-3)с. Несмотря на эти преимущества, пороховые турбостартеры не получили широкого распространения из-за высокой температуры газов, сложности принудительного прекращения запуска, взрывоопасности и понижения мощности при низких температурах (уменьшается скорость горения пороха).

7.2 ИСТОЧНИКИ ЭНЕРГИИ ДЛЯ ПИТАНИЯ СТАРТЕРОВ

Для питания энергией электрических стартеров применяют наземные и бортовые источники. Бортовые источники представляют собой аккумуляторные батареи или генераторы постоянного тока, роторы которых приводятся во вращение ГТД турбогенераторной установки (ТГУ).

Авиационная аккумуляторная батарея, как правило, имеет напряжение (24- 27) В, электрическую емкость 28 А-ч и массу не более 30 кг. Для запуска ГТД большой тяги (мощности) необходимо располагать большим количеством батарей.

ТГУ дает возможность автономно питать электрические стартеры, причем напряжение, развиваемое генератором при запуске, может быть повышено до 60 В. Это обеспечивает надежный запуск ГТД большой тяги (мощности). При работе на бортовую сеть на напряжение поддерживается в пределах (27…28) В.

ГТД и ТГУ питается тем же топливом, что и ГТД самолета. Масса ТГУ вместе с расходуемым топливом значительно меньше массы равноценных по мощности аккумуляторных батарей. Недостатком ТГУ является общее увеличение времени запуска двигателей на самолете за счет первоначального запуска ТГУ. Размещение внутри самолета ТГУ повышает пожарную опасность. Ресурс ГТД ТГУ сравнительно мал, а техническое обслуживание такой установки более сложно, чем обслуживание аккумуляторных батарей. Автономным источником сжатого воздуха для воздушных стартеров является энергоузел - компрессорная установка. Она представляет собой малогабаритный ГТД с большой частотой вращения (600…700) с-1, работающий на том же топливе, что и основные ГТД. Воздух, сжатый в компрессоре до давления (300…400) кПа, подводится клапан к лопаткам турбины воздушного стартера. Крутящий момент от воздушного стартера через редуктор передается ротору запускаемого ГТД.

8. СИСТЕМА КОНТРОЛЯ

8.1. ОБЩИЕ ПОЛОЖЕНИЯ

Системы контроля, или измерительные информационные системы -это системы, предназначенные для количественной оценки состояния параметров объекта исследования или управления путем проведения различных операций измерения, обработки измерительной и контрольной информации, хранения, передачи и выдачи ее в виде именованных чисел, графиков, суждений и т. п. оператору, вычислительной машине или системе управления.

Измерительные информационные системы контроля и управления силовых установок современного самолета включают системы контроля, обработки и представления информации о техническом состоянии двигателей самолета, вспомогательной силовой установки, масляной и топливной систем и т.д.

Особенностью современной авиационной техники является усиливающееся взаимное влияние летательного аппарата и силовой установки, определяемое параметрами полета, переменной конфигурацией воздухозаборника, положением центра масс самолета и т. д. Повышаются требования к учету и управлению распределением топлива на борту летательного аппарата.

Качественное изменение основных характеристик современных летательных аппаратов - скорости и высоты полета, дальности, грузоподъемности, мощности силовых установок - создали предпосылки к значительному изменению технических требований к бортовым измерительным устройствам и, в частности, к системам измерения запаса, расхода и управления расходом топлива. Это объясняется тем, что запасы топлива достигают до 60% массы конструкции летательного аппарата, а полезный (коммерческий) груз в зависимости от дальности полета и вариантов загрузки (20…50)% массы заправляемого топлива.

Для размещения топлива на современных летательных аппаратах практически используются все свободные полости крыла и фюзеляжа, что приводит к необходимости создания большого количества кессонных топливных баков различных форм и конструкций.

Таким образом, топливо является на летательном аппарате самой большой и переменной в полете массой, поэтому вопросы устойчивости летательного аппарата могут быть решены только при условии правильной продольной и поперечной центровки за счет управления порядком расхода топлива из баков при перекачке топлива.

Таким образом, информационная измерительная система авиационных силовых установок должна осуществлять: непрерывный контроль состояния силовой установки в условиях, полета для обеспечения летчика краткой и достоверной информацией в данный момент времени; регистрацию информации, нужной для оценки измерения и прогнозирования состояния ответственных деталей, узлов и систем с целью обеспечения необходимыми данными службы технической эксплуатации.

Информационные системы включают:

-аппаратуру для получения исходных данных (датчики);

-электронную аппаратуру для обработки этих данных (преобразователи);

-устройства отображения и регистрации данных (система индикации).

Они применяются: в полете - для анализа данных и установления диагноза, сообщения экипажу четкой рекомендации по производству полета и указания на ремонт, необходимый по прибытии к месту назначения; на стоянках – для указания вида ремонта самолета и его систем (по месту стоянки или в мастерских); в ремонтных мастерских - для сведения до минимума затрат на ремонтные работы за счет точного диагноза неисправностей и реализации метода технического обслуживания и «по фактическому состоянию».

Принципы работы системы контроля силовой установки заключаются в следующем. В начале каждого полета экипаж включает систему и вводит в нее конкретные данные предстоящего полета. Затем в течение всего полета система осуществляет автоматический контроль, анализ и регистрацию данных. Контролируемые данные постоянно анализируются для установления превышения пределов; параметры, превышающие пределы, регистрируются и отображаются в кабине экипажа. Экипаж, подвергая сомнению показания системы в отношении величин некоторых параметров, может предпринимать разовый или непрерывный опрос данных с последующей их регистрацией. Диагностические выводы могут печататься специальным устройством, а данные об исправности или техническом состоянии по линиям телеметрии передаются в наземный центр технического обслуживания. Данные прогнозирования также автоматически регистрируются.

Дата добавления: 2020-08-31; просмотров: 558;