Установки приготовления сжатого воздуха и их обслуживание

Применение сжатого воздуха. Сжатый воздух применяется на подстанциях для приведения в действие пневматических приводов выключателей и разъединителей. В воздушных выключателях сжатый воздух используется для гашения электрической дуги и вентиляции внутренних полостей выключателей для удаления осаждающейся на них влаги. В выключателях с воздухонаполненным отделителем, а также в выключателях серий ВВБ, ВНВ и др. сжатый воздух выполняет роль основной изолирующей среды между главными контактами выключателя, находящегося в отключенном положении.

Потенциальная энергия сообщается воздуху в процессе его сжатия. Запасенная энергия используется затем в пневматических приводах для совершения механической работы. А в воздушном выключателе потенциальная энергия преобразуется в кинетическую энергию струи расширяющегося сжатого воздуха и используется для гашения электрической дуги, возникающей между контактами выключателя при его отключении.

Для работы воздушных выключателей сжатый воздух накапливается в резервуарах этих выключателей. В свою очередь резервуары пополняются от установок, предназначенных для получения сжатого воздуха.

Требования к качеству сжатого воздуха. В связи с разнообразием функций, выполняемых сжатым воздухом на подстанциях, к его качеству предъявляются определенные требования. Основными показателями качества сжатого воздуха являются давление, влажность и чистота воздуха от загрязнений механическими примесями.

Номинальное давление и колебания давления воздуха, подводимого к выключателям и пневматическим приводам, не должны выходить за пределы определенных значений, так как только при соблюдении их заводы-изготовители гарантируют надежную работу аппаратов. К резким колебаниям давления в воздухораспределительной сети приводят сбросы воздуха при отключениях выключателей. Установки для производства сжатого воздуха во всех режимах работы должны с необходимой быстротой восстанавливать давление, создавая условия для безотказной работы аппаратов.

Степень влажности сжатого воздуха имеет особое значение, поскольку при большой влажности возможна конденсация влаги из воздуха как на внутренних поверхностях механизмов приводов, так и на изолирующих воздухопроводах выключателей. Влага на клапанах и вентилях в холодное время года может замерзнуть и вызвать отказ в работе выключателя. Влага на внутренних поверхностях изолирующих деталей снижает их изоляционные свойства и может явиться причиной перекрытия изоляции по поверхности. Таким образом, конструкции воздушных выключателей и пневматических приводов рассчитаны на применение в них сухого воздуха.

Содержание влаги в виде пара в сжатом воздухе оценивается его относительной влажностью, представляющей собой отношение массы водяного пара, находящегося в данном объеме воздуха, к массе насыщенного водяного пара в том же объеме воздуха и при той же температуре. Относительная влажность обычно выражается в процентах. Она увеличивается как при сжатии воздуха, так и при понижении его температуры. В обоих случаях относительная влажность будет повышаться, пока не наступит состояние насыщения, т. е. состояние равновесия между испарением жидкости и конденсацией пара из воздуха. Дальнейшее увеличение давления или понижение температуры воздуха (а также одновременное изменение этих параметров) приводит к дальнейшей конденсации излишка водяного пара, а относительная влажность, достигнув 100%, изменяться уже не будет.

В основу термодинамического способа осушки воздуха положено явление конденсации влаги из воздуха при его сжатии и охлаждении. В процессе сжатия воздуха количество влаги в каждой единице его объема возрастает, наступает состояние насыщения, и содержащийся в воздухе водяной пар частично превращается в жидкость. При сжатии воздух нагревается; его охлаждают. Чем ниже температура, до которой он охлаждается, тем больше влаги выпадает в осадок. Температура, при которой начинается образование конденсата, называется точкой росы. В эксплуатации сжатый воздух осушают до такой степени, чтобы точка росы была недостижима при возможных изменениях температуры воздуха в распределительных устройствах.

Сжатый воздух очищают от пыли, продуктов коррозии и других механических примесей, так как, попадая на клапаны выключателей, они препятствуют плотному закрыванию клапанов, вызывают повышенные утечки и отказы в работе.

Получение и распределение сжатого воздуха. Установки для получения и распределения сжатого воздуха состоят из следующих элементов:

- компрессоров с электрическим приводом и автоматической системой управления пуском и остановкой;

- воздушных всасывающих фильтров для очистки воздуха, засасываемого первой ступенью компрессора из атмосферы;

- змеевиковых охладителей с водомаслоотделителями и продувочными клапанами после каждой ступени компрессора;

- воздухосборников (ресиверов) — сосудов для накопления сжатого воздуха и редукторных клапанов, устанавливаемых на выходе воздуха из воздухосборников в распределительную сеть;

- воздухопроводов, арматуры, приборов и вспомогательных устройств, необходимых для нормальной эксплуатации воздухораспределительной сети.

В настоящее время на подстанциях с воздушными выключателями используются компрессоры на номинальное давление 4 и 4,5 МПа (типов ВШ-3/40М и АВШ-1,5/45) и 23 МПа (типа ВШВ-2,3/230). Компрессоры с номинальным давлением 4 и 4,5 МПа применяются при рабочем давлении воздушных выключателей 2 МПа, а компрессоры с повышенным давлением 23 МПа — при рабочем давлении воздушных выключателей 2,6-4 МПа.

На подстанциях, где установлены масляные выключатели и разъединители с пневматическими приводами, применяются небольшие автоматизированные компрессоры типа АВВ-5/2 производительностью 0,3 м3/мин с воздухосборниками объемом 0,5 м3, рассчитанными на давление 2 МПа.

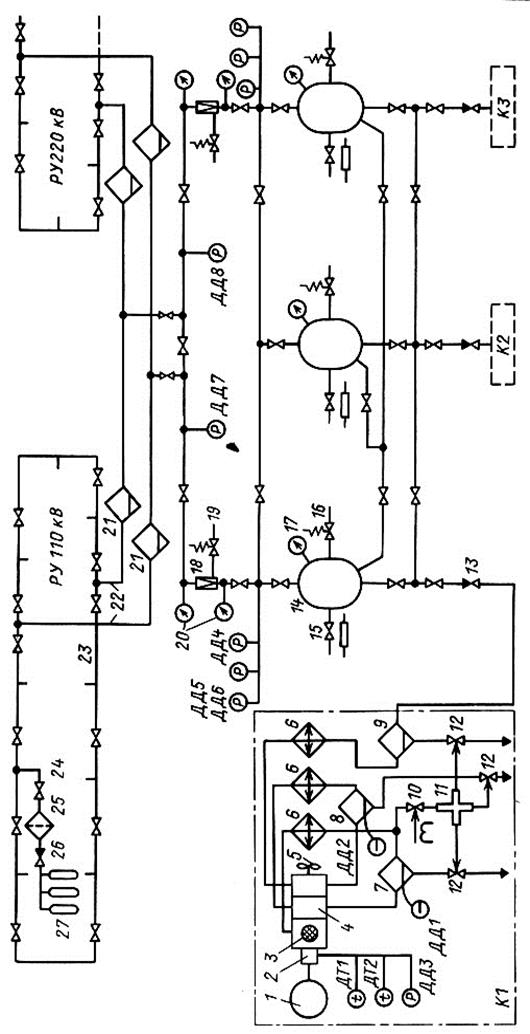

На рис. 3.16 представлена схема установки получения и распределения сжатого воздуха. В установке применены наиболее распространенные в энергосистемах трехступенчатые поршневые компрессоры типа ВШ-3/40М, всасывающие атмосферный воздух в объеме 180 м3/ч с последующим сжатием его до 4-4,15 МПа.

Атмосферный воздух засасывается в первую ступень компрессора через воздушный всасывающий фильтр 3, где он проходит над поверхностью масляной ванны, в которой оседает содержащаяся в воздухе пыль. В первой ступени компрессора воздух сжимается до 250 кПа. Нагретый при сжатии воздух поступает в змеевиковый охладитель, трубки которого снаружи обдуваются окружающим воздухом, нагнетаемым вентилятором 5. В процессе охлаждения сжатого воздуха его относительная влажность все время остается на уровне 100%. При этом излишек водяного пара (а также пары масла, попадание которого в систему нагнетания не исключено) конденсируется в водомаслоотделителе 7, откуда конденсат удаляется продувкой. Во второй ступени воздух сжимается до 1,1МПа, в третьей - до 4 МПа, и, так же как и в первой ступени, подвергается осушке. Из охладителя третьей ступени воздух поступает в конечный водомаслоотделитель 9 и далее через обратный клапан 13 в воздухосборник 14. Обратный клапан служит для предотвращения обратного поступления воздуха из воздухосборника в компрессор при остановленном агрегате.

Назначение воздухосборника состоит в том, чтобы аккумулировать сжатый воздух, выравнивать давление в воздухопроводах, смягчать пульсации, вызываемые работой компрессоров, и дополнительно сепарировать воздух от воды и масла. Конденсат накапливается в конденсатосборнике, вваренном в днище сосуда. Из него конденсат периодически удаляется через спускной ручной вентиль 15. Таяние льда в конденсатосборниках производится при помощи керамических электроподогревателей. Каждый воздухосборник снабжается показывающим манометром 17 и для защиты от повышения давления - предохранительным клапаном, который регулируют с таким расчетом, чтобы давление в воздухосборнике не превышало рабочее более чем на 10%. Из воздухосборника в распределительную сеть сжатый воздух поступает через редукторный клапан 18, снижающий давление с 4 до 2 МПа, при этом относительная влажность воздуха уменьшается до 50%. Редукторный клапан автоматически подает воздух в распределительную сеть в строгой соразмерности с его расходом. Он открывается при снижении давления в магистрали до 1,9 МПа и закрывается при давлении 2,1МПа. В нижней части корпуса редукторного клапана вмонтирован предохранительный клапан 19, назначение которого состоит в том, чтобы не допускать повышения давления в магистрали сверх допустимого (2,1 МПа). Его открытие и выпуск воздуха в атмосферу начинаются при давлении 2,15МПа. После сброса давления предохранительный клапан закрывается силой сжатых пружин.

Изменение давления перед редукторным клапаном (т. е. в воздухосборнике) не оказывает воздействия на его открытие. По пропускной способности число параллельно устанавливаемых редукторных клапанов выбирают с таким расчетом, чтобы восстановление давления в магистралях и резервуарах воздушных выключателей обеспечивалось за 3-5 мин до значения, достаточного для работы выключателей во втором цикле АПВ, если первый цикл был неуспешным.

Воздухораспределительная сеть 23 служит для подвода сжатого воздуха к распределительным шкафам. Она, как правило, выполняется кольцевой, отдельно для каждого РУ. Питающие магистрали подводятся в двух точках. После редукционного клапана на концевых участках магистралей устанавливают линейные водомаслоотделители 21, представляющие собой небольшие сосуды с патрубками для входа и выхода воздуха. Отделение влаги происходит за счет изменения направления потока воздуха при входе и выходе. В нижней части сосуда установлен запорный ручной вентиль для периодического удаления влаги.

Трубы воздухопроводов прокладывают с уклоном 0,3-0,5% в направлении линейных воздухомаслоотделителей.

Режимы и автоматический контроль работы установок сжатого воздуха. Основным требованием, предъявляемым к компрессорным установкам, является высокая надежность в обеспечении сжатым воздухом аппаратов распределительных устройств. Надежность обеспечивается непрерывным поддержанием достаточного запаса сжатого воздуха в воздухосборниках, установкой резервных компрессоров на случай выхода из работы основных агрегатов, созданием схемы распределительной сети, позволяющей выводить из работы в ремонт любой элемент установки, сохраняя в работе остальные участки.

Режим работы установок сжатого воздуха определяется давлением воздуха в воздухосборниках и в воздухораспределительной сети. Необходимое давление поддерживается периодическими пусками компрессоров. Время между остановкой и последующим пуском компрессоров, зависящее от расхода воздуха на утечки и вентиляцию, должно быть не менее 60 мин, а восстановление нормального давления должно обеспечиваться не более чем за 30 мин. Если компрессоры включаются чаще, их следует осмотреть, проверить давление, создаваемое ими, и давление в воздухосборниках, после чего на слух проверить отсутствие утечек воздуха из воздухопроводов и пневматической аппаратуры.

Операции включения и отключения компрессоров автоматизированы. Агрегаты снабжены устройствами технологической защиты. Пуск рабочего компрессора производится автоматически датчиком давления ДД4 (рис. 3.16). Импульс на включение подается при снижении давления воздуха в воздухосборниках до 3,8 МПа. Если рабочие компрессоры не смогут восстановить давление до номинального, то при снижении его до 3,7 МПа датчиком ДД5 включается резервный компрессор. Предусмотрен поочередный запуск рабочих компрессоров с интервалом в несколько секунд, чтобы не допускать резкого снижения напряжения в сети собственных нужд. Датчиком ДТ2 блокируется пуск компрессора при температуре масла в картере менее 10°С, так как загустевшая смазка повышает нагрузку на отдельные детали компрессора и электродвигателя. В этом случае включается электроподогреватель масла. После подогрева масла до 10°С запрет пуска снимается автоматически. Остановка резервного и рабочих компрессоров производится теми же датчиками (ДД4 и ДД5)при давлении 4,1 МПа.

Когда компрессор останавливается, происходит открытие мембранных продувочных клапанов 12 водомаслоотделителей 7-9 для спуска накопившейся в них влаги. У остановленного компрессора клапаны нормально открыты. Закрытие их происходит во время работы компрессора давлением воздуха, поступающего в мембранные полости через крестовину 11, перед которой установлен электромагнитный клапан 10, управляющий продувкой. Цепь электромагнита связана с пусковым устройством электродвигателя. При отключении электродвигателя с электромагнита снимается напряжение, электромагнитный клапан закрывается, подача сжатого воздуха через крестовину прекращается, и мембранные клапаны открываются.

Датчики давления ДД1 и ДД2 контролируют давление воздуха между I и II ступенями работающего компрессора и подают импульс на остановку при чрезмерном повышении и понижении давления. Кроме того, датчик температуры ДТ1 контролирует превышение температуры масла в компрессоре сверх 70°С, а датчик ДДЗ подает импульс на отключение при недостаточном или слишком большом давлении в циркуляционной системе смазки.

Помимо контроля за работой собственно компрессоров установлены датчики ДД6, сигнализирующие о повышении или понижении (до 3,6 МПа) давления в воздухосборниках, а также в магистралях распределительной сети (датчики ДД7 и ДД8).

Схема управления работой компрессорных установок состоит из двух частей: силовой части - цепей питания электродвигателей компрессоров и их вентиляторов и релейной части - цепей управления, автоматики, технологических защит и сигнализации. Основная аппаратура управления и сигнализации размещается в специальных индивидуальных шкафах, а электроконтактные манометры ДД1-ДДЗ и электроконтактные термометры ДТ1, ДТ2 - на раме компрессора. Общие для всей компрессорной установки цепи автоматики и сигнализации размещаются в отдельном общем шкафу, откуда сигналы отклонений давления воздуха и неисправности в компрессорной передаются на щит управления подстанции. Появление сигнала обязывает персонал явиться в помещение компрессорной для выяснения причины срабатывания сигнального реле. Датчики общей схемы автоматики и сигнализации размещаются на отдельной металлической конструкции в помещении компрессорной.

Обслуживание. В обязанность персонала, обслуживающего компрессорную установку, входят:

- систематический (не реже 1 раза в смену) осмотр всей компрессорной установки, устройств автоматики и сигнализации;

- наблюдение за пуском и работой компрессоров и электродвигателей, их температурой, давлением масла в системе смазки и воздуха в каждой ступени, а также отсутствием пропусков воздуха и состоянием прокладок в местах уплотнений;

- проверка уровня масла в картере, доливка масла;

- проверка давления воздуха в воздухораспределительной сети;

- продувка водомаслоотделителей; содержание в чистоте оборудования и помещения компрессорной.

Наблюдая за пуском компрессора, обращают внимание на исправность его механической части. Если при пуске будут обнаружены стук клапанов, удары, толчки и другие неполадки, компрессор необходимо немедленно остановить. Последующее включение в работу производится лишь после выявления и устранения неисправности. Всякие исправности и ремонты компрессоров на ходу (в том числе и подтягивания болтов) запрещены.

В процессе эксплуатации следят за исправностью всасывающего фильтра, а также за тем, чтобы в него не попадали пыль и твердые частицы, так как они могут привести к быстрому износу трущихся частей компрессора. Масло в воздушный всасывающий фильтр заливается до отметки, указанной на камере. При высоком уровне масло может попасть в цилиндр компрессора и нарушить его работу. Полную смену масла в воздушном фильтре следует производить через 100-120 ч работы.

При уходе за компрессором важное значение имеет правильная смазка цилиндров, где поршни работают при высокой температуре. Излишняя смазка способствует загрязнению трубопроводов и воздухосборников. Для смазки применяется тщательно профильтрованное масло соответствующего ассортимента.

Требуют наблюдения и воздухосборники. Спуск конденсата из них следует производить не реже 1 раза в сутки, причем в наиболее холодное время суток. В зимний период при низких температурах воздуха рекомендуется включать электроподогреватели конденсатосборников на время, необходимое для таяния образовавшегося в них льда. Электроподогреватели отключаются после спуска влаги. Непрерывный обогрев днищ воздухосборников недопустим, так как он приводит к нагреву воздуха и уменьшению степени его осушки.

На подстанциях должны быть оперативные схемы воздушных коммуникаций с указанием открытых и закрытых при нормальной работе вентилей. При изменении положения вентилей вносится изменение в схему, о чем при сдаче смены сообщается принимающему дежурство. Места расположения вентилей на территории подстанции отмечаются особыми знаками. Доступ к вентилям должен быть свободен в любое время года. В помещениях компрессорных установок должны быть вывешены наглядные принципиальные схемы пневматических и электрических связей всех элементов установок.

Персонал, обслуживающий пневматическую установку, должен хорошо знать возможные неполадки в работе оборудования и способы предупреждения и устранения неисправностей.

| Рис. 3.16.Принципиальная схема установки получения и распределения сжатого воздуха: 1 - электродвигатель компрессора; 2 - система маслосмазки; 3 - воздушный всасывающий фильтр; 4 - компрессор; 5 - вентилятор обдувки; 6 - змеевиковые охладители I, II, III ступеней; 7-9 - водомаслоотделитель; 10 - электромагнитный клапан, управляющий продувкой; 11 - крестовина распределения воздуха; 12 - клапаны поступенчатой продувки; 13 - обратный клапан; 14 - воздухосборник; 15 - ручной спускной вентиль и электроподогреватель; 16 - предохранительный пружинный клапан; 17 - манометр; 18 - редукторный клапан; 19 - предохранительный клапан редуктора; 20 - манометры; 21 - линейные масловодоотделители; 22 - магистральные воздухопроводы; 23 - кольцевая воздухораспределительная сеть; 24 - запорный вентиль в распределительном шкафу выключателя; 25 - фильтр; 26 - обратный клапан; 27 - резервуары выключателя; ДТ1, ДТ2 - датчики температуры; ДД1-ДД8 - датчики давления: K1, K2, КЗ - компрессорные установки |

О неисправностях в работе установок приготовления сжатого воздуха подаются сигналы на щит управления подстанции. Выводятся, как правило, три сигнала: об отклонении давления от заданного значения в воздухосборниках; об отклонении давления в сети рабочего давления; о неисправности, появившейся в компрессорах. При поступлении любого из этих сигналов оперативный персонал обязан прийти в помещение компрессорной и расшифровать поступивший сигнал по показаниям электроконтактных манометров и положению указателей сигнальных реле на щите автоматики.

В случае поступления сигнала о неисправности в компрессорной, установить который по показаниям сигнальных реле на щите автоматики не удается, следует проверить положения указателей защитных автоматических выключателей каждого компрессора, находящихся на щите собственных нужд.

Неисправности в работе компрессоров и способы их устранения. Неполадки, появляющиеся при работе компрессорной установки, могут привести к аварии и даже к взрыву оборудования. Поэтому при обнаружении неполадок важно своевременно их устранить. Ниже приводятся неполадки, с которыми обычно сталкивается оперативный персонал.

Компрессор не включается. Причиной может быть неисправность электросети или автоматики пуска. В этом случае необходимо проверить наличие напряжения на питающих шинах с. н., положение рукоятки ключа управления компрессором, работу защитных автоматических выключателей и магнитных пускателей, действие аппаратов в схеме пуска.

При понижении температуры воздуха в компрессорной ниже 10°С и неисправности нагревательного патрона для подогрева масла пуск компрессора тоже не произойдет. Следует проверить исправность нагревательного патрона, если он включен в систему автоматики.

Работающий компрессор отключается из-за перегрева масла, высокого или низкого давления масла, высокого давления нагнетания первой (второй) ступени или срабатывания предохранительного клапана первой (второй) ступени.

В этих случаях необходимо последовательно осмотреть и проверить действие приборов и автоматики в схеме автоматического управления, технологической защиты и сигнализации компрессорной установки. Если дефекты не будут обнаружены, о неисправности сообщается ремонтному персоналу, так как причиной отключения компрессора может быть неисправность иного характера (например, ненормальная работа поршней, засорение масляных каналов и их фильтров, утечки в нагнетательном маслопроводе, поломки всасывающих клапанов, неисправности предохранительных клапанов и др.), для устранения которой потребуется разборка компрессора или отдельных его деталей.

Компрессор во время работы не развивает требуемую степень сжатия воздуха. Причиной может быть неплотное закрытие мембранных клапанов продувки или пропуск воздуха в пневматической линии, снабжающей мембранные клапаны рабочим воздухом. Следует осмотреть и проверить работу мембранных клапанов и отсутствие пропусков в пневматической линии.

Не срабатывают продувочные мембраны клапанов. Причиной может быть зависание сердечника или повреждение (сгорание) катушки электромагнитного клапана. Необходимо легким постукиванием сдвинуть сердечник. Сгоревшую катушку следует заменить.

Периодические профилактические осмотры, ремонты, а также техническое обслуживание компрессоров производят специалисты-компрессорщики.

Неисправности и вывод из работы воздухосборников. Воздухосборники - сосуды, работающие под высоким давлением, - должны немедленно отключаться и выводиться из работы в следующих случаях:

- при повышении давления в воздухосборнике выше допустимого;

- при неисправности предохранительного пружинного клапана;

- при обнаружении свищей и трещин в сварных швах, стенках сосуда и запорной арматуре, а также при выпучивании стенок сосуда;

- при неисправности или неполном комплекте крепежных деталей у крышек и люков;

- при возникновении пожара в непосредственной близости от воздухосборника.

Обнаружив неисправность, оперативный персонал должен:

- ввести в работу резервный воздухосборник (резервную компрессорную установку);

- вывести (отключить) из работы воздухосборник, на котором обнаружена неисправность;

- принять меры к снижению давления в сосуде;

- сообщить о неисправности воздухосборника лицу, ответственному за его техническое состояние.

Дата добавления: 2020-07-18; просмотров: 784;