Вигладжування поверхонь деталей машин

Вигладжування широко використовується для підвищення експлуатаційних якостей поверхонь деталей машин та приладів. Воно здійснюється інструментом, який не обертається, а ковзає по поверхні деталі. Інструмент має робочу частину у вигляді випуклої криволінійної поверхні. В результаті зминання та згладжування мікронерівностей різко знижується шорсткість поверхні і зміцнюється поверхневий шар металу. Порівняно з іншими видами пластичного деформування алмазне вигладжування має суттєві переваги, які залежать від фізико-механічних якостей алмазу.

Алмазним інструментом можна вигладжувати поверхні деталей із різних пластичних матеріалів практично будь-якої твердості. Невеликі зусилля, які прикладаються до інструменту, дозволяють обробляти мало- та нерівножорсткі деталі. До переваг процесу можна віднести простоту інструменту і можливість використання універсальних металорізальних верстатів. Вигладжування широко використовується замість трудомісткого абразивного доведення при обробці обойм голчастих підшипників, кулачкових валів і роликів, поршневих пальців та інших деталей.

При вигладжуванні крім інструменту з алмазу може використовуватись також інструмент з твердих сплавів і надтвердих матеріалів, але при цьому параметри одержуваної поверхні дещо погіршуються.

Висока ефективність вигладжування досягається при обробці високоміцних сталей ШХ15, Р6М5, 12ХНЗА, 18ХГТ, 38ХМЮА8, О7Х16Н6, 12Х2НВФА, конструкційних сталей 15, 20, ЗО, 40X13, 40Х, 12Х18Н9Т (як в стані постачання, так і після термічної обробки), кольорових сплавів, бронзи і сірого чавуну.

При вигладжуванні незагартованих сталей, кольорових металів та сплавів параметр вихідної шорсткості повинен бути Ra = 2,5 мкм. Загартовані сталі доцільно вигладжувати, маючи вихідну шорсткість з параметром Ra = 0,32 ... 0,63 мкм.

Поверхні обертання можуть вигладжуватись на токарних, свердлильних, розточувальних і спеціальних алмазновигладжувальних верстатах. Обробка з жорстко закріпленим інструментом виконується на верстатах підвищеної точності і жорсткості. Глибина вигладжування встановлюється за формулою:

t = (1,1...1,3)Rz, мкм

В результаті вигладжування в межах висоти мікронерівностей дещо виправляються похибки геометричної форми деталей.

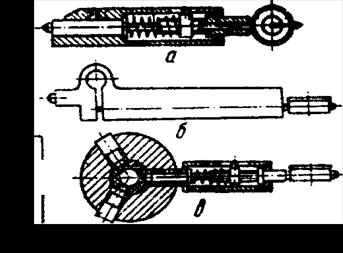

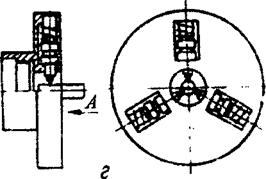

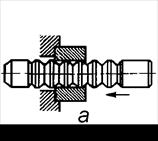

Інструменти (індентори) для вигладжування закріплюються в спеціальних пристроях (рисунок 2.1, 2.2):

Рисунок 2.1 Схеми пристроїв з пружно закріпленим інструментом для вигладжування зовнішніх поверхонь

Рисунок 2.2 Схеми односторонньої (a) i двосторонньої (б) державок для вигладжування внутрішніх поверхонь: 1 – індентор; 2 – корпус;

3 – регулювальний гвинт

Для виготовлення вигладжувального інструменту використовуються природні та штучні алмази, а також синтетичний корунд (рубін і лейкосапфір), мінералокераміка та тверді сплави.

Робочу частину індентора виконано у вигляді циліндра, сфери, кругового тора або конуса (таблиця 2.1). Чим твердіше матеріал, що оброблюється, тим менше радіус заокруглення робочої частини алмазу.

До режимів вигладжування відносять: радіальне зусилля, подачу та швидкість обробки (таблиця 2.2). При вигладжуванні сталей в якості ЗОР використовують індустріальне мастило 20, а при обробці кольорових металів і сплавів – керосин.

Підвищенню стійкості інструменту сприяють періодичні повороти алмазу, обертання державки навколоосі, застосування ЗОР.

Таблиця 2.1 Основні параметри різних інденторів

Таблиця 2.2 Режими вигладжування деяких матеріалів

| Оброблюваний матеріал | Твердість матеріалу | PY, H | S, мм/об | V, м/хв | Параметр Ra (вихідний) |

| Сталь 15Х | HRC 58...64 | 0,05 | 0,32 | ||

| Сталь 20 (цементована) | НВ 200 | 0,05 | 80...150 | 2,5 | |

| Сталь 40Х | HRC 36...58 | 0,05 | 1,25 | ||

| Сталь ЗО | НВ 170 | 0,05 | 30...90 | 2,50 | |

| Сталь 45 | НВ 190 | 0,02 | 25...185 | 1,25 | |

| HRC 36 | 0,05 | 80...150 | 1,25 | ||

| HRC45 | 0,01 | 25...185 | 0,32 | ||

| HRC 60 | 0,02 | 25...185 | 1,25 | ||

| ШХ15 | HRC 60...62 | 0,04 | 100...120 | 1,25 | |

| Р6М5 | HRC 60...64 | 0,04 | - | 0,63 | |

| Чавун СЧ21 | HB 210 | 0,07 | 1,25 | ||

| Бронза БрАЖ9-4 | НВ238 | 0,05 | - | 2,5 |

Дорнування отворів

Сутність дорнування полягає в переміщенні в отворі з натягом інструменту, який не має ріжучих кромок.

Калібрувальним інструментом (дорном) при виконанні операції є прошивки або протяжки певної форми без різальних зуб’їв (оправки), які проштовхуються або протягуються крізь оброблюваний отвір на протяжних верстатах і пресах. Дорнування може також виконуватись стальною загартованою кулькою, що проштовхується крізь отвір на пресах. На спеціальних пресах для калібрування кулькою передбачається автоматичне повернення кульки. Швидкість калібрування кулькою 2 – 7 м/хв.

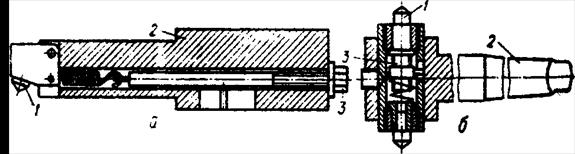

Схеми дорнування наведені на рисунку 3.1.

Рисунок 3.1 Схеми дорнування отворів:

а, б – проштовхуванням оправки (на пресах); в, г – калібруванням з стискуванням та розтягуванням деталі (на горизонтально протяжному верстаті);

д – калібруванням при обернено-поступальному русі оправки (на спеціальних верстатах) (1 – деталь, що оброблюється; 2 – інструмент).

Основним технологічним параметром процесу є натяг:

,

,

де dи – діаметр інструменту, мм;

DО – діаметр отвору до дорнування, мм.

Існують два різновиди дорнування отворів: з малим натягом і з великим натягом. При дорнуванні з малим натягом (h/r >0,5) зона пластичної деформації розповсюджується на невелику глибину (рисунок 3.2):

Рисунок 3.2 Схема дорнування отвору з малим натягом:

1 – індентор; 2–деталь, що оброблюється

При цьому шорсткість поверхні, похибки форми і розсіяння розмірів діаметрів отворів в партії деталей зменшуються на 25...30%.

При дорнуванні з великим натягом (h/r  0,2) зона пластичної деформації розповсюджується на всю деталь, в результаті чого діаметр отвору збільшується на 2Zi = D – DO, збільшується також розмір зовнішньої поверхні при одночасному зменшенні розміру деталі вздовж осі оброблюваного отвору. Відносна зміна діаметру отвору 2Zi /DO досягає 2...20%, точність обробки отворів при цьому підвищується на один-три квалітети.

0,2) зона пластичної деформації розповсюджується на всю деталь, в результаті чого діаметр отвору збільшується на 2Zi = D – DO, збільшується також розмір зовнішньої поверхні при одночасному зменшенні розміру деталі вздовж осі оброблюваного отвору. Відносна зміна діаметру отвору 2Zi /DO досягає 2...20%, точність обробки отворів при цьому підвищується на один-три квалітети.

Дорнування забезпечує точність IT7.

Отвори під дорнування попередньо оброблюються чистовим розточуванням або розвертанням за 8...10 квалітетом точності і шорсткості поверхні Rz = 6,3...40 мкм.

Інструментами для дорнування (інденторами) є оправки (одноелементні і багатоелементні, цільні і збірні) або кульки.

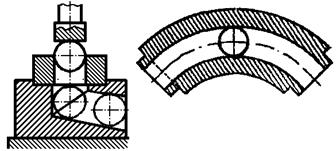

Дорнування кульками не забезпечує оптимальних умов деформування. Але, враховуючи простоту процесу, можливості обробки отворів з криволінійною віссю, можливості автоматизації процесу дорнування кулькою має широке розповсюдження. Принципові схеми дорнування кулькою отворів наведені на рисунку 3.3.

а б в

Рисунок 3.3 Схеми дорнування отворів кулькою:

а, б – проштовхування кульки (на пресах); в – калібрування отвору

Дата добавления: 2016-07-11; просмотров: 3141;