Системы пылеприготовления

Приготовление угольной пыли из кускового топлива производится в системе специальных устройств, в которых последовательно осуществляются первоначальное грубое дробление на куски размером в несколько десятков миллиметров, сушка и, наконец, его размол до пылевидного состояния с размером частиц в несколько десятков или сотен микрон. В циклонных и вихревых топках применяют также дробленку – частицы топлива размером в несколько миллиметров. Часто размол и сушку топлива совмещают в одном устройстве.

Крупность топлива после предварительного дробления влияет на последующие этапы его сушки и размола. С увеличением крупности топлива возрастает расход энергии на приготовление пыли, увеличивается износ мелющих органов, а производительность мельницы снижается.

Рекомендуются следующие характеристики дробления топлива:

- остаток на сите 5×5 мм R5 = 20% ;

- остаток на сите 10×10 мм R10 = 5% ;

- максимальный размер куска не больше 15 мм.

Для влажных топлив в случае замазывания дробильного оборудования максимальный размер куска принимается до 25 мм.

Предварительное грубое дробление сырого топлива дополняется отделением металлических частей и щепы, которые могут попасть в него при добыче и транспортировке.

Для размола топлива применяют следующие системы пылеприготовления: центральную, индивидуальную с прямым вдуванием и индивидуальную с промежуточным пылевым бункером.

Центральная схема пылеприготовления отличается большой сложностью и высокой стоимостью, поэтому целесообразно рассматривать индивидуальную схему пылеприготовления. Индивидуальная система пылеприготовления характеризуется приготовлением пыли непосредственно у котла с использованием для сушки топлива и его пневмотранспорта горячего воздуха или продуктов сгорания.

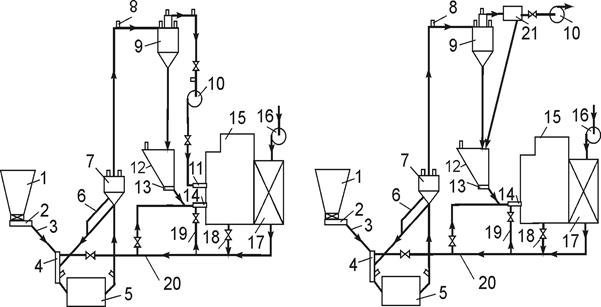

Индивидуальная система пылеприготовления с прямым вдуванием (рис. 25а) отличается жесткой связью мельничного оборудования с котлом. Изменение нагрузки требует и изменения работы мельницы. При снижении нагрузки котла мельница оказывается недогруженной.

Индивидуальная система пылеприготовления с промежуточным пылевым бункером (рис. 25б) независима от работы котла, что является ее основным достоинством. Наличие промежуточного пылевого бункера повышает надежность установки. Этому способствует также связь мельничных устройств отдельных агрегатов с помощью пылевых шнеков, позволяющих передавать пыль в случае необходимости от одного котельного агрегата к другому. В системе пылеприготовления с промежуточным бункером также имеется возможность полностью загружать мельничное оборудование. К недостаткам схемы с промежуточным пылевым бункером относится, в частности, увеличение затрат на оборудование.

Индивидуальная система пылеприготовления с прямым вдуванием применяется при сжигании высокореакционных бурых и каменных углей, допускающих грубый помол. Индивидуальная система пылеприготовления с промежуточным бункером применяется для мощных котлов при работе на тощих и малореакционных углях, требующих тонкого помола.

а) б)

Рис. 25. Принципиальные схемы систем пылеприготовления:

а – индивидуальная с прямым вдуванием; б – индивидуальная

с промежуточным пылевым бункером;

1 – бункер сырого дробленого угля; 2 – сушилка; 3 – мельница;

4 – мельничный вентилятор; 5 – топка; 6 – промежуточный бункер;

7 – шнек для пыли

Сушка топлива

Для улучшения размола топлива, хранения и транспорта пыли, а также интенсификации ее зажигания и горения топливо подсушивается. Однако чрезмерная подсушка пыли не допускается по условиям самовозгорания и взрывобезопасности.

Влажность рабочего топлива Wr может быть представлена как сумма гигроскопической влажности Wh и внешней влажности Wex. Значения Wh зависят от топлива: например, для антрацита – 2,5 %, для подмосковного угля – 7,5 %, для торфа – 11 %.

Для относительно сухих углей, внешняя влажность которых не превышает 10 %, сушка топлива производится одновременно с размолом в мельничном устройстве путем подачи внутрь мельницы горячего воздуха или продуктов сгорания.

Для влажных топлив с внешней влажностью 15-20 % частичная предварительная подсушка топлива может осуществляться непосредственно перед мельничным устройством в коротких сушильных трубах. Окончательная досушка топлива проводится в мельнице в процессе размола.

Для высоковлажных топлив с внешней влажностью более 20 % возможно применение сушки топлива в отдельном сушильном устройстве с разомкнутой сушкой, т.е. с выбросом отработавшего сушильного агента вместе с водяными парами в атмосферу.

Для предварительной подсушки топлива перед мельницей применяют различные типы сушилок: газовые барабанные, паровые, трубчатые, пневматические (трубы-сушилки), с кипящим слоем и др.

Значительно интенсивнее, чем в обычных сушилках, протекает сушка при совмещении ее с размолом топлива, что связано с резким увеличением при этом суммарной поверхности частиц угля.

В настоящее время в большинстве случаев подсушка топлива проводится, в основном, в самом мельничном устройстве, часто в сочетании с короткой трубой-сушилкой, располагаемой перед мельницей.

Различают сушку топлива по замкнутой и разомкнутой схемам(рис. 26). При замкнутой схеме отработавший в системе пылеприготовления сушильный агент вместе с пылью сбрасываются в топку. При разомкнутой схеме отработавшие сушильные газы сбрасываются в атмосферу.

Влажность подсушенной пыли для углей марки АШ – Wr = 0,5-1 % ; подмосковного угля – Wr = 11-16 %; торфа – Wr = 35-40 %. По условиям взрывобезопасности конечная влажность пыли сланцев, а также бурых углей, у которых Wh < 0,4 Wr , не должна быть ниже гигроскопической. Для бурых углей с Wh ≥ 0,4 Wr и каменных углей влажность пыли не должна быть менее 50 % гигроскопической влажности.

Для регулирования подачи топлива к мельницам применяют различные питатели: дисковые (тарельчатые), ленточные, скребковые, скребково-барабанные, пластинчатые.

Для отделения готовой пыли от крупных частиц угля, вынесенных из мельницы вместе с пылью, служат сепараторы. Выпавшие в сепараторе частицы направляются в мельницу для дальнейшего размола, а вынесенная пылевоздушная смесь поступает в циклон, где пыль отделяется от воздуха. Слабо запыленный воздух отсасывается из циклона, а пыль поступает в пылевой бункер.

По тракту системы пылеприготовления для взрывоопасных топлив предусматривается установка предохранительных взрывных клапанов.

а) б)

Рис 26. Схема пылеприготовления с шаровой барабанной мельницей

(ШБМ) при подаче пыли горячим воздухом:

а – замкнутая схема пылеприготовления; б – разомкнутая схема

пылеприготовления; 1 – бункер угля; 2– питатель; 3 – течка сырого

угля; 4 – устройство для нисходящей сушки; 5 – мельница;

6 – мигалка; 7 – сепаратор; 8 – взрывной клапан; 9 – циклон;

10 – мельничный вентилятор; 11 – сбросная горелка;

12 – промежуточный бункер угольной пыли;

13 – питатель пыли; 14 – основная пылеугольная горелка;

15 – топочная камера; 16 – вентилятор; 17 – воздухоподогреватель;

18 – линия отбора горячих газов на сушку;

19 – подвод горячего воздуха к основной горелке (вторичный воздух);

20 – первичный воздух; 21– электрофильтр

Размол топлива

В процессе размола топлива образуется смесь мельчайших пылинок (от нескольких микрон) с более крупными (размером до 300-500 мкм). Основными качественными характеристиками пыли являются ее тонкость помола и влажность. Согласно ГОСТ тонкость пыли характеризуется остатком на ситах с ячейками 90, 200 и 1000 мкм. Остаток обозначается буквой R. Так, обозначение R90 = 10 % указывает, что на сите с размером ячеек 90 мкм остается 10 % пыли, а вся остальная пыль проходит через это сито. При расчетах мельничных устройств тонкость пыли определяется остатком на сите 90 мкм, R90 .

Представление о фракционном составе пыли дает так называемая ситовая или зерновая характеристика, которая может быть построена на основе определения остатков пыли на ряде сит. Вид зерновой характеристики показан на рис. 27.

Рис. 27. Зерновая характеристика пыли

Размольные свойства топлива характеризуются коэффициентом размолоспособности, т.е. сопротивляемостью топлива размолу. Лабораторный относительный коэффициент размолоспособностиКло - это отношение расхода электроэнергии при размоле угля, принятого за эталон, к расходу электроэнергии при размоле данного угля, находящегося в воздушно-сухом состоянии. Размол сравниваемых топлив производится от одинаковой крупности до одной и той же тонкости помола. Практический коэффициент Кло показывает, во сколько раз производительность мельницы при размоле данного топлива выше, чем при размоле эталонного топлива, близкого по свойствам к АШ. Коэффициент размолоспособности Кло по шкале ВТИ для некоторых топлив имеет следующие значения:

Егоршинский полуантрацит 1,5

Донецкий тощий уголь 1,8

Кизеловский газовый 1,0

Подмосковный бурый 1,7

Сланцы эстонские 2,5

Целесообразная тонкость помола топлива находится в зависимости от его стоимости и реакционной способности, характеризуемой в основном выходом летучих. С повышением выхода летучих, способствующих более интенсивному горению топлива, применяется более грубый помол. Тонкость помола для различных углей выбирается на основе технико-экономических соображений. Уменьшение размеров пылинки приводит к росту удельной поверхности топлива, что благоприятствует его горению, однако это связано с увеличением расхода энергии на пылеприготовление. С угрублением помола расход энергии на пылеприготовление уменьшается, однако увеличивается потеря тепла от механического недожога.

Потеря тепла от механического недожога в основном зависит от содержания в пыли грубых фракций, количество которых для АШ, полуантрацитов, тощих и каменных углей определяется остатками на сите 200 мкм, а для бурых углей и сланцев – на сите 1000 мкм.

С учетом выхода летучих для получения минимальных потерь рекомендуются следующие остатки на ситах:

Топливо R90 R200 R1000

АШ, ПА и тощий уголь 7 – 15 0,3 – 1,2 -

Каменный уголь 15 – 40 1,3 – 13 -

Бурый уголь и сланцы 40 – 60 15 – 35 0,5– 1,5

Для размола топлива применяют различные мельничные устройства, использующие в работе принципы удара и раскалывания, раздавливания и истирания. В отличие от дробилок, где кратность измельчения, т.е. отношение средних размеров куска до измельчения и после, доходит до 20, в мельницах эта величина достигает 200 - 500.

Для приготовления угольной пыли применяются следующие мельничные устройства:

· тихоходная шаровая барабанная мельница ШБМ;

· среднеходная мельница СМ;

· быстроходная молотковая мельница ММ;

· быстроходная мельница-вентилятор МВ.

Дата добавления: 2020-07-18; просмотров: 968;