Изотерма адсорбции. Скорость адсорбции

Адсорбционное равновесие характеризуется определённой зависимостью между концентрацией или парциальным давлением вещества в растворе и на поверхности адсорбента. Количественно адсорбцию принято характеризовать изотермой адсорбции, которая связывает при данной температуре количество адсорбированного единицей веса адсорбента вещества (весовых, молекулярных или объёмных единицах) с составом или парциальным давлением (для газовой среды) разделяемой смеси.

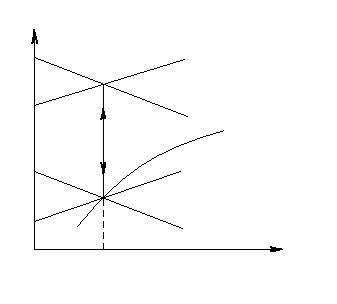

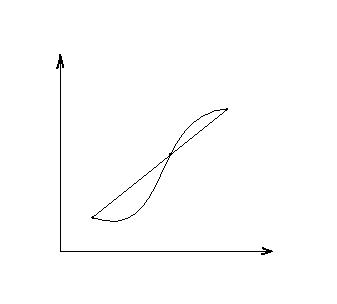

Рисунок 7.1 – Изотермы адсрбции

Строятся изотермы на основе экспериментальных данных. Количество адсорбированного вещества возрастает с увеличением его концентрации (или парциального давления) и с понижением температуры адсорбции (сам процесс сопровождается выделением тепла). Наибольшее распространение имеют следующие уравнения адсорбции

Строятся изотермы на основе экспериментальных данных. Количество адсорбированного вещества возрастает с увеличением его концентрации (или парциального давления) и с понижением температуры адсорбции (сам процесс сопровождается выделением тепла). Наибольшее распространение имеют следующие уравнения адсорбции

а)Ленгмюра:

; (7.2)

; (7.2)

б) Фрейндлиха:

; (7.3)

; (7.3)

а – количество адсорбированного вещества на единицу веса адсорбента (его активность);

с - концентрация адсорбируемого вещества (для газовой смеси эту величину заменяют парциальным давлением Р);

к, в, п - константы, зависящие от природы адсорбента, адсорбата и температуры.

Одним из важных показателей, характеризующих процесс адсорбции является скорость адсорбции (от её значения зависят размеры аппарата).

В общем случае скорость адсорбции слагается из следующих скоростей:

- скорости подвода вещества к внешней поверхности зёрен адсорбента внешняя диффузия;

- скорости перемещения вещества внутри зёрен адсорбента по его порам внутренняя диффузия;

- скорость собственно адсорбции, которая протекает мгновенно и поэтому не лимитирует скорость процесса в целом.

=> скорость процесса адсорбции будет лимитироваться только скоростью внешней диффузии, только скоростью внутренней диффузии или зависит одновременно от обеих стадий.

В зависимости от стадии, лимитирующей адсорбцию, скорость подразделяется на внешнедиффузионную, внутреннедиффузионную, смешанную. Внешнедиффузионная скорость зависит от гидродинамического режима (скорости потока), температуры, диаметра зёрен адсорбента, коэффициента диффузии в среде между зёрнами, вязкости и плотности среды. Внутреннедиффузионная скорость процесса определяется сложным явлением внутренней диффузии как в объёме пор, так и на их поверхности. Перемещение молекул в объёме пор зависит от диаметра пор, размера гранулы, размеров адсорбционных молекул, температуры и других факторов.

Наряду с перемещением молекул в объёме пор происходит перемещение их по поверхности адсорбента от одного активного центра к другому (фольмеровская или поверхностная диффузия). (При низкой температуре молекулы вещества адсорбируются на наиболее активных центрах, совершая при этом колебания. С увеличением температуры амплитуда колебаний увеличивается и молекула перескакивает на соседние не занятые центры. Для этого требуется определённая энергия активации, скорость растёт с увеличением температуры).

В общем случае твёрдое вещество имеет поры различной величины и формы, => перенос вещества внутри гранул адсорбента (в объёме пор и на поверхности) может происходить различными путями. Так как явления внешней и внутренней диффузии чрезвычайно сложны, то описать их математически трудно. Часто скорость адсорбции описывается уравнением Ленгмюра:

,

,

где а - величина (активность) адсорбции в момент τ;

а∞ - величина равновесной адсорбции;

к - константа скорости адсорбции, зависящая от температуры и концентрации адсорбента.

На рисунке 7.2 представлены кинетические кривые адсорбции бензола из раствора в н-гептане мелкопористым силикагелем. Концентрация бензола составляет 120 ммоль/л раствора. Из рисунка видно, что скорость адсорбции сильно возрастает с повышением температуры от 20 до 40оС из кривых следует, что данная система приближается к равновесию примерно на 95% за 20 минут при 400С; за 35 минут при температуре 300C и за 120 минут при температуре 200С.

| |||||

| |||||

| |||||

|

Рисунок 7.2 – Критические кривые адсорбции

7.3 Десорбция адсорбентов

Если в газовом потоке или в растворе, проходящем через слой адсорбента, концентрация (парциальное давление) адсорбируемого компонента ниже равновесной, то данные компоненты десорбируются с поверхности и переходят в газовый поток или раствор до тех пор, пока не установиться новое состояние равновесия.

На промышленных установках, предназначенных для разделения смесей, вслед за стадией адсорбции протекает десорбция поглощаемых компонентов с поверхности адсорбента, при этом происходит восстановление его адсорбционных свойств.

Процесс десорбции - регенерации адсорбента может быть осуществлён следующими основными способами.

1. Поглощённые компоненты с поверхности адсорбента вытесняются другим веществом, обладающим более высокой адсорбируемостью, затем это вещество отделяют от адсорбента. Так, при адсорбции углеводородных газов в качестве десорбирующего агента можно использовать водяной пар, который вытесняет углеводороды и занимает их место, т.к. обладает большей адсорбируемостью. При этом происходит конденсация водяного пара. Когда десорбция углеводородов закончена, для полного восстановления первоначальной активности адсорбент нужно высушить и охладить до температуры адсорбции. Десорбция в этом случае сопровождается разогревом адсорбента за счёт тепла конденсации водяного пара, что облегчает десорбцию. При адсорбции жидких углеводородных смесей в качестве десорбирующего агента можно использовать органические жидкости, обладающие более высокой адсорбционной способностью, чем поглощаемые компоненты, например, низкомолекулярные ароматические углеводороды (бензол, ксилол) или их смеси с полярными растворителями (спирты, кетоны).

2. Адсорбированные компоненты могут вытесняться веществом с меньшей адсорбируемостью (неполярные растворители), когда процесс десорбции происходит за счёт нарушения состояния равновесия между адсорбированной фазой и протекающим через слой адсорбента раствором из-за меньшей концентрации данных компонентов в растворе, чем это нужно по условию равновесия с адсорбированной средой. Так, при адсорбции нефтепродуктов десорбирующим агентом может быть бензиновая фракция, отличающаяся по температурным пределам кипения от пределов кипения исходной смеси, что позволяет затем отделить эту бензиновую фракцию обычной перегонкой.

3. Испарением адсорбированных компонентов при нагреве адсорбента или понижении общего или парциального давления в системе. Такой метод применяют при разделении смесей сравнительно летучих компонентов,

4. Окислительной регенерацией, когда адсорбированное вещество выжигают с поверхности адсорбента. Этот метод применяют, когда адсорбированные вещества отличаются весьма высокой адсорбируемостью и удалить их с поверхности адсорбента ранее рассмотренными методами трудно. К окислительной регенерации прибегают, если выжигаемые компоненты не являются целевыми и их потеря в виде продуктов сгорания допустима (при удалении с поверхности адсорбента смолистых веществ).

Процесс регенерации адсорбента можно осуществить комбинированным методом (из рассмотренных выше). Метод десорбции выбирают в зависимости от конкретных условий, свойств разделяемой смеси, масштаба производства и экономики процесса.

Дессорбция облегчается с повышением температуры (равновесие смещается) и расхода десорбирующего агента. Десорбция газообразных и легколетучих компонентов облегчается с повышением давления в системе.

Экономичность процесса адсорбционного разделения зависит в основном от режима десорбции -регенерации, т.к. значительная часть энергозатрат относится к стадии десорбции - регенерации (расход тепла на отгонку растворителя, нагрев адсорбента до температуры, соответствующей оптимальным условиям десорбции, расход водяного пара или газа для удаления растворителя из слоя адсорбента после десорбции (расход энергии на подачу воздуха в случае окислительной регенерации, расход воды на конденсацию и охлаждение растворителя и др.).

Расход десорбирующего агента - вод. пара или растворителя - зависит от адсорбируемости десорбируемых компонентов и растворителей, температуры десорбции и полноты извлечения десорбируемых компонентов.

Например, при разделении смесей газообразных углеводородов на активированном угле расход вод. пара на десорбцию составляет около 2,5 кг на 1 кг десорбируемого вещества. Этот пар при десорбции не конденсируется.

Кроме того, водяной пар расходуется на нагрев адсорбента, изоляции адсорбера и других элементов системы, а так dice на компенсацию, теплоты смачивания угля водой. Этот пар конденсируется и 80- 90% образующего конденсата остаётся в угле. При использовании неполярных растворителей температура десорбции равна 80 - 150еС, а расход растворителя 100 — 400% от веса адсорбента.

При работе с полярными растворителями десорбция протекает при температурах 40 - 800С, а расход растворителя 50 - 200%.

Время, необходимое для процесса десорбции, значительно меньше, чем время адсорбции из-за более высокой температуры и меньшей вязкости среды.

При десорбции (регенерации) адсорбционная способность адсорбента может восстанавливаться полностью или частично в зависимости от адсорбируемости десорбирующих веществ, выбранного места десорбции, режима процесса (температуры, расхода десорбирующего агента и т д.). В ряде случаев оправданно частичное (неполное) восстановление адсорбционной способности адсорбента, т.к. при этом сокращаются эксплуатационные затраты.

Наибольшее снижение адсорбционной способности часто наблюдается после первой регенерации, в дальнейшем она снижается значительно меньше. Это объясняется тем, что с части поверхности адсорбента адсорбированные компоненты не удаляются и эта часть поверхности в дальнейшем процессе не участвует.

При использовании в качестве десорбирующего агента полярных растворителей обычно более полно восстанавливается адсорбционная способность адсорбента.

Многократно повторяющаяся окислительная регенерация приводит к полному восстановлению свойств адсорбента.

Температурный режим окислительной регенерации: 300 - 3500C для силикагелей и 600 - 6500С для алюмосиликатов катализатора крекинга. Перегрев адсорбента недопустим, так как он приводит к снижению адсорбционной способности.

Расчет адсорбера – десорбера

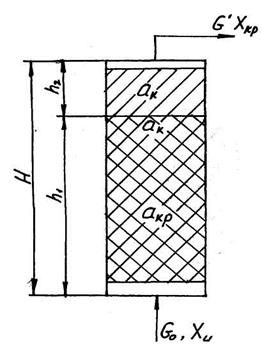

Рисунок 7.3 – К расчету адсорбера

Уравнение материального баланса адсорбции по извлекаемому компоненту:

; (7.4)

; (7.4)

или

, (7.5)

, (7.5)

где М – массовый расход извлекаемого компонента, кг/ч;

La — масса адсорбента;

аи и ак- относительные концентрации извлекаемого компонента в исходном и отработанном адсорбенте в кг/кг адсорбента;

G0 – массовый расход исходной смеси, кг/ч

G – массовый расход отходящего из адсорбера потока, кг/ч;

Хи и Хк – массовые концентрации извлекаемого компонента соответственно в исходной смеси и потоке, выходящем из адсорбера.

Уравнения (7.4) и (7.5) можно привести к общему виду

(7.6)

(7.6)

Если G0≈G, или при условии, что концентрация компонента в отходящем потоке Хк будет измеряться в кг/на кг исходного сырья. Уравнение (7.4), (7.5) и (7.6) используются для определения массы адсорбента Lа, загруженного в периодически действующий адсорбер, или для определения удельного расхода адсорбента Lа/G0 (кратность циркуляции адсорбента) на непрерывно действующих установках с движущимся адсорбентом, а также для определения количества вещества М, извлекаемого в процессе адсорбции. В случае периодически действующего адсорбера со стационарным слоем адсорбента количество извлекаемого компонента М из исходной смеси G0 соответствует продолжительности цикла адсорбции за время τ.

Из уравнений следует, что чем больше емкость адсорбента по извлекаемому компоненту (aк), т.е. чем полнее отработан адсорбент и чем меньше величина аи (т.е. чем полнее осуществляется регенерация адсорбента), тем меньше удельный расход адсорбента Lа/G0. Расход адсорбента больше с увеличением концентрации извлекаемого компонента в сырье Хи и с уменьшением концентрации этого компонента Хк в отходящем потоке. Процесс адсорбции более экономичен при сравнительно невысоком содержании извлекаемых компонентов. Так, при разделении газовой смеси адсорбция экономически более выгодна, чем абсорбция для сравнительно сухих газов и не экономична для жирных газов.

При разделении жидких смесей адсорбция предпочтительнее экстракции для сырья, отличающегося сравнительно невысоким содержанием извлекаемых компонентов.

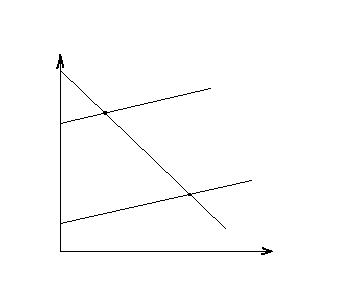

При расчёте адсорбера обычно известны количество исходной смеси G0 и начальная концентрация извлекаемого компонента Хи; величины ак и Хк можно найти при помощи изотермы адсорбции; концентрация аи определяется полнотой десорбции (регенерации). При достижении состояния равновесия в адсорберах адсорбат с концентрацией извлекаемого компонента ак в отходящем адсорбенте будет находиться в равновесии с исходным сырьём, т.е. в этом случае ак = акр, а поток, отходящий из адсорбера, будет в равновесии с исходным адсорбентом, т.е. Хк=Хкр

Рисунок 7.4 - К определению концентраций в потоках отходящих из адсорбера

В действительности система не достигает состояния равновесия и степень приближения к равновесному состоянию зависит от таких факторов, как скорость протекания процесса (кинетика адсорбции), продолжительность и поверхность контакта. Во многих случаях система при сравнительно небольшой продолжительности контакта в значительной степени приближается к состоянию равновесия и поэтому для практических расчётов часть применяют:

ак = (0,85-0,95)акр

Хк = (0,85-0,95)Хкр

Если адсорбер имеет стационарный слой адсорбента, то здесь выбор ак и Хк более сложен из-за неполноты отработки слоя адсорбента. В таких аппаратах отработка адсорбента происходит послойно в направлении движения потока разделяемой смеси, при этом только часть адсорбента отрабатывается полностью.

На рисунке 7.5 схематично показано распределение концентраций извлекаемого компонента по высоте слоя при условии приближения системы к состоянию равновесия. На высоте h, последний полностью отработан до концентрации акр, соответствующей состоянию равновесия с исходным газом. По высоте слоя h2 концентрация извлекаемого компонента меняется от акр до аи. Для расчёта материального баланса в адсорбере со стационарным слоем адсорбента величина ак соответствует среднему содержанию извлекаемого компонента во всей массе адсорбента.

Рисунок 7.5- Распределение концентрации извлекаемого компонента по высоте слоя адсорбента

АДСОРБЕРЫ

Адсорберы с неподвижным слоем адсорбента.Наибольшее распространение в промышленности находят вертикальные и горизонтальные адсорбционные аппараты с неподвижным слоем (рис. 7.6).

Адсорберы с неподвижным слоем адсорбента являются аппаратами периодического действия. Вертикальный и горизонтальный адсорберы имеют корпус 1 со слоем адсорбента, находящимся на опорно-распределительной решетке 2. Исходная газовая смесь проходит через слой адсорбента сверху вниз. При десорбции водяным паром его подают через нижний штуцер, конденсат отводится через штуцер в днище, а пар вместе с десорбированным веществом уходит через штуцер в крышке. Загрузка и выгрузка адсорбента производятся через люки 4 и 3.

Вертикальные адсорберы применяют для адсорбции газов в случае малой и средней производительности. Для обработки больших объемов газов (порядка 30 000 м3/ч и выше) используют горизонтальные икольцевые (здесь не представлены) адсорберы, обладающие незначительным гидравлическим сопротивлением.

а-вертикальный; б-горизонтальный;

|

1 - корпус; 2 - опорно-распределительная решетка;

3 - люки для выгрузки адсорбента; 4 - люки для загрузки адсорбента

Рисунок 7.6- Адсорберы с неподвижным слоем адсорбента

Несмотря на периодичность работы аппаратов с неподвижным слоем ,

адсорбционные аппараты работают непрерывно, в них включают несколько

адсорберов, причём их число определяется в соответствии с продолжительностью

адсорбционно-десорбционного цикла.

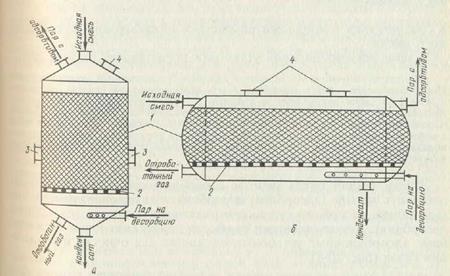

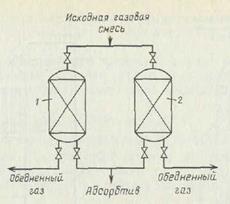

Схема рекуперационной установки представлена на рисунке 7.7.

Исходную газовую смесь подают в адсорбер 1, заполненный активным углем.

После насыщения слоя в адсорбере 1 его переключают на стадию десорбции, а

исходную смесь направляют в адсорбер 2. Адсорбент регенерируют острым

паром.

|

Рисунок 20-7. Схема рекуперационной адсорбционной установки:

1, 2 - адсорберы; 3 - конденсатор водяного пара и паров десорбированного вещества;

4 - калорифер; 5 – конденсатоотводчик

Несмотря на периодичность работы аппаратов с неподвижным слоем, адсорбционные установки работают непрерывно, в них включают несколько адсорберов, причем их число определяется в соответствии с продолжительностью адсорбционно-десорбционного цикла.

Схема рекуперационной установки представлена на рисунке 20-7.

Исходную газовую смесь подают в адсорбер 1 заполненный активным углем. После насыщения слоя в адсорбере 1 его переключают на стадию десорбций, а исходную смесь направляют в адсорбер 2. Адсорбент регенерируют острым динамическим водяным паром, подаваемым в нижнюю часть адсорбера. Динамический пар уносит пары адсорбата в конденсатор 3. Конденсат адсорбата в смеси с водой идет далее на разделение. Сушку адсорбента производят горячим воздухом подаваемым в адсорбер через калорифер 4. Охлаждают адсорбент атмосферным воздухом, подаваемым по обводной линии.

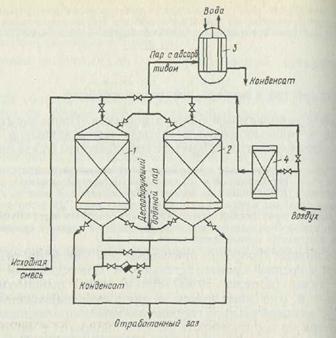

Число стадий цикла работы адсорбционной установки мо» составить четыре (адсорбция, десорбция, сушка, охлаждение), три (адсорбция, десорбция, сушка или охлаждение) или две (адсорбция, десорбция). Двухстадийными являются короткоцикловые безнагревные адсорбционные установки, служащие для очистки и разделения газов (рис. 20-8).

Газовая смесь поступает под небольшим давлением в адсорбер 1, где в течении нескольких минут происходит преимущественная адсорбция одного из компонентов. После этого из адсорбера 1 под вакуумом десорбируют и откачивают поглощенный компонент, в то время как адсорбер 2 работает на стадии адсорбции.

|

Рисунок 20-8. Схема короткоцикловой безнагревной адсорбционной установки (1, 2 - адсорберы)

Короткоцикловые адсорбционные установки отличаются компактностью и малой энергоемкостью, поскольку отсутствует подвод теплоты на стадии десорбции. Применение таких установок ограничено системами, в которых адсорбционное равновесие характеризуется пологими изотермами адсорбции.

Адсорберы с псевдоожиженным и плотно движущимся слоем адсорбента.Периодичность работы каждого адсорбера в установках, включающих аппараты с неподвижным слоем, делает их громоздкими (за исключением короткоцикловых) и создает трудности при их автоматизации. Этих недостатков лишены адсорберы непрерывного действия с псевдоожиженным и плотным движущимся слоем адсорбента. Внедрение этих установок в промышленность сдерживается из-за недостаточной прочности адсорбентов, подвергающихся в псевдоожиженном и движущемся слоях интенсивному измельчению.

Аппараты с псевдоожиженным слоем адсорбента в целях снижения продольного перемешивания секционированы по высоте. Их устройство аналогично барботажным тарельчатым колоннам.

Многоступенчатый адсорбер с псевдоожиженным слоем (рис. 20-9) состоит из ряда секций, расположенных в цилиндрическом корпусе 1. Секции разделены распределительными решетками 2. Адсорбент входит в аппарат через верхнюю трубу и далее по преточным трубам 3 движется противотоком по отношению к сплошной фазе подаваемой снизу и отводимой сверху. Отвод твердой фазы из аппарата изводится с помощью затвора-регулятора 4.

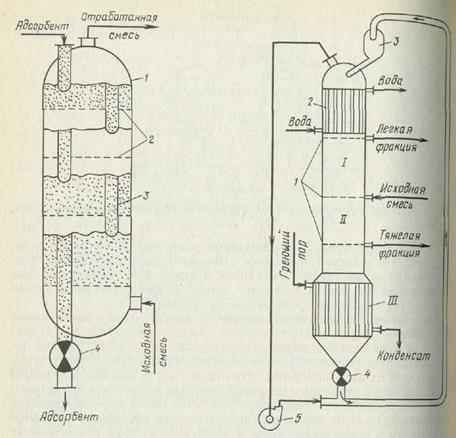

Адсорбционный аппарат с плотно движущимся слоем, служащий для разделения газовых смесей, представлен на рис. 20-10.

Аппарат включает в себя адсорбционную I и ректификационную II зоны, где происходит разделение подаваемой газовой смеси, и десорбционную зону III,служащуюдля регенерации адсорбента. Зоны разделены распределительными решетками 1. Адсорбент непрерывно циркулирует в аппарате: сначала охлаждается в холодильнике 2, затем проходит адсорбционную зону 1, где он преимущественно поглощает тяжелые компоненты, обогащая газ легкой фракцией, которую отбирают зоны. При прохождении адсорбентом ректификационной зоны II частично поглощенная легкая фракция вытесняется парами тяжелой, выходящими из десорбционной зоны III. Тяжелую фракцию отбирают на выходе из десорбционной зоны II. Регенерированный в зоне III горячий адсорбент пневмотранспортом, с помощью газодувки 5, направляют в бункер 3, откуда он снова поступает в холодильник.

|

Рисунок 20-9. Многоступенчатый адсорбер с псевдоожиженным слоем:

1-корпус; 2-распределительные решетки; 3-переточная труба; 4-затвор-регулятор

Рисунок 20-10. Адсорбер с плотным движущимся слоем адсорбента:

I-зона адсорбции; II-зона ректификации; III -зона десорбции; 1-распределительные решетки;

2-холодильник; 3-бункер для подачи адсорбента; 4- затвор-регулятор; 5-газодувка

7.4. Сушка

Сушка – процесс удаления влаги из твердых материалов путём испарения.

Влагу можно удалять из материалов механическим способом (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путём испарения влаги и отвода образующихся паров.

Сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубин высушиваемого материала в окружающую среду. Удаление влаги при сушке сводится к перемещению тепла и вещества (влаги) внутри материала их переносу с поверхности материала в окружающую среду. Таким образом процесс сушки является сочетанием связанных друг с другом процессов тепло- и массообмена.

По способу подвода тепла к высушиваемому материалу различают следующие виды сушки:

1. Конвективная сушка – высушиваемый материал соприкасается с сушильным агентом, в качестве которого обычно используют нагретый воздух или топочные газы;

2. Контактная сушка – тепло от теплоносителя передается материалу, через разделяющую их стенку;

3. Радиационная сушка – тепло передаётся инфракрасными лучами;

4. диэлектрическая сушка – нагревание в поле токов высокой частоты;

5. сублимационная сушка – сушка в замороженном состоянии при глубоком вакууме.

Наибольшее распространение получили первые два метода.

7.5. Материальный баланс сушки

Материальный баланс по высушиваемому материалу является общим для конвективной, контактной и других видов сушки.

Обозначим:

Gн, кг/ч – массовый расход влажного материала;

aн – концентрация влаги во влажном материале (масс. доли);

Gк, кг/ч – массовый расход или концентрация влаги в высушиваемом компоненте;

W, кг/ч – массовый расход влаги, удаленный в процессе сушки;

Тогда материальный баланс будет иметь следующий вид:

По всему материалу, подвергаемому сушке

GH=GK+W (7.7)

По абсолюто сухому веществу в высушиваемом материале:

Если а дано в %:

(7.8)

(7.8)

Из уравнения (7.8) следует:

(7.9)

(7.9)

(7.10)

(7.10)

(7.11)

(7.11)

В полученное уравнение (5) подставим выражение (4)

(7.12)

(7.12)

Подставим значение GК из уравнения (7.9) и определим количество удаляемой влаги:

(7.13)

(7.13)

Если количество удаляемой влаги W известно, то из уравнения (7.13) можно определить количество высушенного материала GК.

7.6. Основные параметры влажного воздуха. Н-х диаграмма влажного воздуха.

К основным характеристикам влажного воздуха относят: температуру, относительную влажность, влагосодержание, энтальпию.

Относительная влажность воздуха φ – отношение массы влаги к максимально возможному ее содержанию в условиях насыщения этого воздуха при одинаковой температуре.

Относительная влажность – отношение массы водяного пара в 1 м3 влажного воздуха при данных условиях (t, общее барометрическое давление) к максимально возможной массе водяного пара в 1 м3 воздуха при тех же условиях.

φ измеряется от 0 (для абсолютно сухого воздуха) до 1 или до 100% (для насыщенного).

Относительная влажность является показателем работоспособности воздуха при сушке. Чем больше величина φ отличается от 1, тем больше влаги может перейти из высушиваемого материала в воздух. При φ=1 воздух полностью насыщен и влага не испаряется в воздух.

Точка росы – температура, охлаждаясь до которой при постоянном влагосодержании воздух достигает полного насыщения водяными парами.

При изотермическом взаимодействии воздуха с влажными материалами воздух будет охлаждаться, отдавая свое тепло материалу и одновременно пополняя свою энтальпию за счет энтальпии водяных паров, переходящих из влажного материала в воздух. В этих условиях температура понижается, а энтальпия остается постоянной. Этот изоэнтальпийный процесс будет протекать до полного насыщения воздуха водяными парами, т. е. до температуры, при которой φ=1. Изотерма, проходящая через точку В, соответствует пределу охлаждения воздуха в изоэнтальпийных условиях и называется температурой мокрого термометра.

Разность между температурой воздуха t, и температурой мокрого термометра носит название потенциала сушки ε:

ε=t1-tм (7.14)

ε характеризует способность воздуха поглощать влагу из материала.

Влагосодержание х – масса влаги (в кг), приходящаяся на один кг сухого воздуха (кг/кг сух. возд.). Эта характеристика не изменяется при нагревании и охлаждении воздуха.

Влагосодержание – это количество водяного пара (в кг), содержащегося во влажном воздухе, приходящееся на 1 кг абсолютно сухого воздуха

[кг/кг сух. возд.] (7.15)

[кг/кг сух. возд.] (7.15)

Влажный воздух можно считать механической смесью его абсолютно сухой части и содержащихся в ней водяных паров; эта смесь подчиняется закону Дальтона:

, (7.16)

, (7.16)

где  - полное давление влажного воздуха

- полное давление влажного воздуха

Pc, Pn – парциальные давления абсолютно сухого воздуха и смешанных с ним водяных паров.

Энтальпия влажного воздуха H, отнесенная к 1 кг сухого воздуха при температуре t (за началоотсчета принята температура 00С) определяется по уравнению:

H=Cbt+xH’; (7.17)

где Сb – средняя теплоемкость сухого воздуха в интервале от 0 до t.

Н – энтальпия водяного пара.

Н-х диаграмма влажного воздуха.

Основные свойства влажного воздуха можно с достаточной для технических расчетов точностью определять при помощи Н-х диаграммы, впервые разработанной Рамзиным. Диаграмма Н-х построена для постоянного давления Р=745 мм рт.ст., которое по многолетним статическим данным, можно считать среднегодовым для центральных районов России.

Диаграмма имеет угол 1350 между осями координат, причем на оси ординат отложена в определенном масштабе энтальпия Н, а на наклонной оси абсцисс – влагосодержание Х, которое для удобства пользования диаграммой спроектирована на вспомогательную ось, перпендикулярную оси ординат.

На диаграмме нанесены:

1. Линии постоянного влагосодержания (Х=const) – вертикальные прямые, параллельные оси ординат;

2. линии постоянной энтальпии (Н=const) – прямые, параллельные оси абсцисс, т.е. идущие под углом 1350 к горизонту.

3. линии постоянных температур (изотермы) t=const

4. линии постоянной относительной влажности (φ=const)

5. линии парциальных давлений водяного пара рн во влажном воздухе, значения которых отложены в масштабе на правой оси ординат.

Определение параметров влажного воздуха по диаграмме Н-х.

Что бы определить параметры влажного воздуха надо знать два из них(влажный воздух имеет семь параметров:

1. Влагосодержание (Х),

2. Энтальпия (Н),

3. Относительная влажность (φ),

4. температура (t),

5. Парциальное давление,

6. Точку росы,

7. Температура мокрого термометра.

Прежде всего известны t и Н. Наносим их на диаграмму и получаем точку пресечения А. Координата этой точки на ось абсцисс даст влагосодержание (вертикаль от А). Пересечение вертикали с линиями парциального давления – В. Координата точки В на ось ординат справа даст парциальное давление водяного пара во влажном воздухе. По положению точки А определяется относительная влажность (φ). Изотерма через точку пересечения вертикали из А и линии φ=100% (1) Х дает точку росы.

Если на диаграмму не нанесена изотерма мокрого термометра, то приблизительно tм можно определить по линии Н=const. Изотерма через точку пересечения Н=const с φ=100% дает tм.

7.7. Изображение процесса сушки на Н-х диаграмме

В процессах сушки практический интерес представляет изменение состояния влажного воздуха в следующих процессах:

1. нагревание и охлаждение;

Рисунок 7.6

2. Взаимодействие с влажным материалом в условиях постоянной энтальпии воздуха;

Рисунок 7.7.

3. Смешение двух потоков воздуха, имеющих различные параметры;

4. Конденсация воды из паровоздушной смеси.

Так как при нагревании и охлаждении влажного воздуха его Х остается постоянным, то эти процессы на Н-Х диаграмме должны быть представлены вертикальными прямыми, параллельными оси У.

2. Взаимодействие воздуха с влажным материалом в условиях Н=const возможно если Δ=0 (внутренний тепловой баланс сушильной камеры). При этом Н1=Н2.

3. Смешение одного влажного воздуха с другим.

Имеем: m1 – масса одного влажного воздуха,

Н1, Х1 – энтальпия и влагосодержание.

Для другого: m2, Н2, Х2.

При смешении образуется третий влажный воздух с параметрами m1+m2; Н; Х.

На основе уравнения материального и энергетического балансов запишем:

m1X1+m2X2=(m1+m2)X (7.18)

m1H1+m2H2=(m1+m2)H (7.19)

; (7.20)

; (7.20)

; (7.21)

; (7.21)

Тогда

; (7.22)

; (7.22)

Это есть уравнение прямой линии, представляющее процесс смешения потоков точкой А.

Рисунок 7.8.

7.8. Тепловой баланс конвективной сушки

Рассмотрим основную схему процессов конвективной сушки на примере воздушной сушилки, в которой воздух нагревается в калорифере перед сушилкой и однократно проходит через сушилку.

Пусть на сушку поступает воздуха с влагосодержанием Х0, кг/кг сухого воздуха, причем расход абсолютно сухого воздуха составляет L кг/час. Потерями воздуха в сушилке пренебрегаем, то есть из сушилки выходит такое же количество абсолютно сухого воздуха, а влагосодержание меняется до Х2 кг/кг сухого воздуха. Количество влаги, испарившейся в сушилке из материала, W кг/час. Тогда материальный баланс по влаге:

L0x0+W=L0x2 (7.23)

Определим расход L абсолютно сухого воздуха на сушку:

(7.24)

(7.24)

Удельный расход воздуха на испарение из материала 1 кг влаги равен

(7.25)

(7.25)

Обозначим влагосодержание воздуха, нагретого в калорифере и поступающего в сушилку, через Х1 кг/кг сухого воздуха. Проходя через калорифер воздух не поглощает и не отдает влаги, поэтому его влагосодержание остается постоянным, то есть Х1=Х0

Тогда

;

;  (7.26)

(7.26)

7.9. Схема расчета конвективной сушки

Для составления типового теплового баланса конвективной сушилки воспользуемся ее общей схемой.

Рисунок 7.9 - Общая схема конвективной сушилки

Пусть на сушку поступает G, кг/час исходного материала, имеющего температуру t, 0С. В сушилке из материала испаряется W кг/час влаги и удаляется G2 кг/час высушенного материала, при температуре t2 0С. Обозначим удельную теплоемкость высушенного вещества См, Дж/(кг.0С) и удельную теплоемкость влаги Св, Дж/(кг.0С).

В сушилку подается сушильный агент, содержащий L кг/час абсолютно сухого воздуха. Перед калорифером его энтальпия Н0, Дж/кг сухого воздуха, после нагрева, то есть на входе в сушилку Н1 Дж/кг сухого воздуха. Н2 – энтальпия воздуха на выходе из сушилки.

В сушилке могут быть транспортные устройства, на которых находится высушиваемый материал. Пусть масса этих устройств Gт, кг, удельная теплоемкость их материала Ст Дж/(кг.0С), температура на входе в сушилку tнт, на выходе tкт.

Тепло подводится в калорифер К1 перед сушилкой (Qk) и в дополнительный калорифер К2 в камере сушилки (Qд).

Приход тепла:

1) с исходным воздухом LH0

2) с влажным материалом:

а) с высушенным материалом: G2 . См . t1

б) с влагой, испарившейся из материала: W.Cв.t1

3) тепло основного калорифера Qк

4) тепло дополнительного калорифера Qд

5) с транспортными устройствами Gт Ст tнт

Расход:

1) с отработанным воздухом LH2

2) с высушенным материалом G2 См t2

3) с транспортным устройством Gт Ст tкт

Дата добавления: 2020-07-18; просмотров: 440;