Область применения мембранных процессов.

Диффузионно – мембранные процессы используется для разделения газовых и жидкостных смесей

Мембранное газоразделение позволяет либо разделить газовую смесь на компоненты, либо обогатить ее одним из компонентов.

При использовании пористых мембран (диаметр пор 0,005 - 0,03мкм) необходимо чтобы длина свободного пробега молекул была больше диаметра пор, т.е. чтобы частота столкновений молекул газа со стенками пор превышала частоту взаимного столкновения молекул. Т.к. средние скорости молекул обратно пропорциональны, корню их масс (по кинетической теории), компоненты газа проходят через поры мембраны с различными скоростями. В результате пермеат обогащается компонентом с меньшей молекулярной массой, а ретант- с большей.

Коэффициент разделения

где n1 и n2 - число молей компонентов, с молекулярными массами M1 и М2.

В реальных условиях на диффузию накладывается процесс адсорбции, конденсации.

Для непористых мембран разделение газов идет за счет разной скорости диффузии компонентов через мембрану. Для таких мембран проницаемость на 2-3 порядка ниже, чем для пористых, но селективность выше. Процесс можно представить в виде следующих стадий:

- сорбция газа на поверхности мембран со стороны разделяемой смеси;

- диффузия газа через мембрану;

- десорбция газа с другой стороны поверхности мембраны.

Непористые мембраны применяются для обогащения воздуха кислородом, извлечения водорода, аммиака из природных и технологических газов. В перспективе - извлечение оксидов серы из газовых выбросов.

Условные границыприменения баромембранных процессов

| Процесс | Диаметр частиц, мкм |

| Обратный осмос | 0,0001 -0,003 |

| Нанофильтрация | 0,001 -0,005 |

| Ультрафильтрация | 0,005-0,05 |

| Микрофильтрация | 0,05- 10,0 |

Ультрафильтрация используется для разделения высокомолекулярных и низкомолекулярных соединений, фракционирования и концентрирования высокомолекулярных соединений.

Ультрафильтрация в отличие от обратного осмоса позволяет осуществить разделение смесей в которых мольная масса равновесных компонентов намного больше мольной массы растворителя (рабочее давление 0,2 - 1,0 МПа).

Микрофильтрация применяется для отделения от растворов крупных коллоидных частиц или взвешенных микрочастиц (рабочее давление - десятые и сотые доли МПа).

Нанофильтрация разделяет и концентрирует вещества с молекулярной массой 300 - 3000, а также тяжелые металлы.

МЕМБРАННЫЕ АППАРАТЫ

Промышленные аппараты для мембранных процессов должны удовлетворять следующим требованиям: иметь большую рабочую поверхность мембран в единице объема аппарата; быть доступными для сборки и монтажа; жидкость при движении по секциям или элементам должна равномерно распределяться над мембраной и иметь достаточно высокую скорость течения для снижения вредного влияния концентрационной поляризации; при этом перепад давления в аппарате должен быть по возможности небольшим. При конструировании мембранных аппаратов необходимо учитывать также требования, обусловленные работой аппарата при повышенных давлениях: обеспечение механической прочности, герметичности и др. Создать аппарат, который в полной мере удовлетворял бы всем перечисленным требованиям, по-видимому, невозможно. Поэтому для каждого конкретного процесса разделения следует подбирать аппарат такой конструкции, которая обеспечивала бы наиболее выгодные условия проведения процесса.

Аппараты для мембранных процессов подразделяют на четыре основных типа, различающихся способом укладки мембран: аппараты с плоскими мембранными элементами, с трубчатыми мембранными элементами, с мембранными элементами рулонного типа и с мембранами в виде полых волокон. Эти аппараты могут быть корпусными и бескорпусными. По положению мембранных элементов их делят на горизонтальные и вертикальные; по условиям монтажа - на разборные и неразборные. В зависимости от конструкции аппаратов и схемы установок аппараты могут работать как в режиме идеального вытеснения, так и в режиме идеального перемешивания.

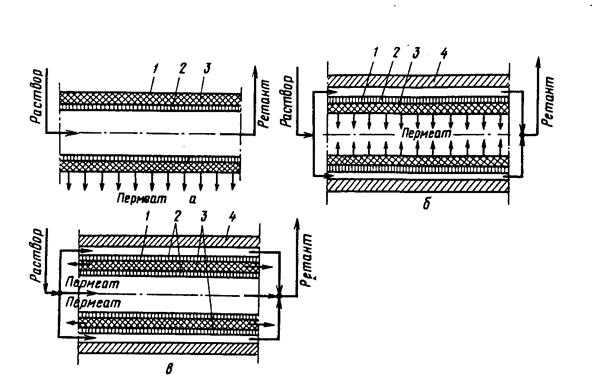

Аппараты с плоскими мембранными элементами. Основой этих аппаратов является мембранный элемент, состоящий из плоских (листовых) мембран, уложенных по обе стороны плоского пористого материала-дренажа, либо приготовленных непосредственно на его поверхности. Расстояние между соседними мембранными элементами (межмембранное пространство-канал, по которому протекает исходный раствор) невелико, в пределах 0,5-5 мм. Разделяемый раствор последовательно проходит между всеми мембранными элементами, концентрируется и удаляется из аппарата. Часть этого раствора, прошедшая через мембрану в дренаж, образует пермеат (фильтрат).

Аппараты с плоскими мембранными элементами выпускают в различных модификациях: корпусными и бескорпусными, с центральным и периферийным выводом пермеата, с общим отводом пермеата либо с отводом его отдельно из каждого элемента. По форме мембранные элементы изготовляют круглыми (эллиптическими) и прямоугольными или квадратными. Форма элементов существенно влияет на организацию потока разделяемого раствора над поверхностью мембран и на характеристики процесса

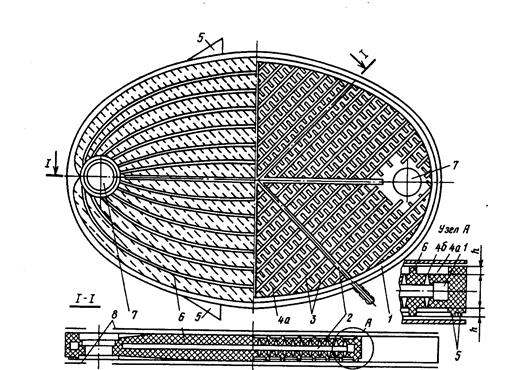

Рисунок. Схема устройства и распределения потоков в аппарате эллиптической формы:

1-фланец; 2-мембранные элементы; 3-направляющие штанги; 4-опорные пластины; 5-мембраны; 6-проточвое кольцо; 7-замковое кольцо; 8-заглуппса; 9-шланг; 10-коллектор пермеата.

разделения. Схема одного из аппаратов с плоскими мембранными элементами эллиптической формы и распределение потоков в нем схематически изображены на рисунке…

Аппарат представляет собой пакет мембранных элементов 2 эллиптической формы, находящийся между круглыми фланцами 1. Их соосность обеспечивается двумя направляющими штангами 3. На свободные концы штанг навинчиваются гайки, затягиванием которых обеспечивается страховка аппарата.

Мембранные элементы состоят из опорных пластин 4, по обеим сторонам которых уложены мембраны 5. Отверстия в опорных пластинах и мембранах точно совмещаются и герметизируются двумя защелкивающимися кольцами: проточным 6 со стороны входа разделяемого раствора в переточные отверстия и замковым 7 со стороны выхода из него. Для подачи разделяемого раствора из переточного отверстия в межмембранный канал и отвода его в другое переточное отверстие в проточных кольцах имеются прорези в радиальном направлении. Проточное кольцо плотно входит в гнездо, окружающее отверстие, чем достигаются соосность всех совмещаемых отверстий и надежная герметизация переточных отверстий по узким кромкам мембран, расположенных между кольцами 6 и 7.

Для распределения разделяемого раствора по секциям одно из переточных отверстий на соответствующих мембранных элементах перекрывают заглушкой 8. Пермеат отбирают отдельно из каждого мембранного элемента по гибким капиллярным шлангам 9 с последующим выводом в общий коллектор 10.

Конструкция опорной пластины этого аппарата (рисунок 24-16) весьма сложна: два склеенных пластмассовых диска имеют разветвленную сеть внутренних каналов разного сечения для сбора пермеата. В пластине вдоль ее кромки расположен замкнутый, с большим поперечным сечением кольцевой канал 7, предназначенный для сбора пермеата, поступающего из мембранного элемента по другим каналам, самые крупные из которых 2 расходятся лучами из центра опорной пластины. С кольцевым каналом 1 соединяются также расположенные параллельно друг другу каналы 3 меньшего поперечного сечения. Эти каналы имеют многочисленные

Рис. 24-16. Опорная пластина аппарата эллиптической формы:

1-3-соответственно кольцевой, радиальные и диагональные каналы; 4а, 4б-соответственно внутренние полости и щели; 5-кольцевой выступ; 6-ребра; 7-переточные отверстия; 8-мембраны.

поперечные полости 4а, которые сообщаются с поверхностью дисков посредством щелей 4б. Эти щели настолько узки, что при рабочем давлении гарантируется целостность мембраны без применения каких-либо подложек. Малое сопротивление потоку пермеата при использовании даже высокопроницаемых мембран обеспечивается большим числом щелей 46.

Высота межмембранного канала h (в этих аппаратах она равна 0,7 мм) определяется высотой выступов вдоль кромок соседних опорных пластин, по которым одновременно уплотняется пакет мембранных элементов. Для уменьшения усилий обжатия пакета на одной из поверхностей мембранных элементов предусмотрены кольцевые выступы 5. Строгая фиксация заданной высоты каналов над всей поверхностью мембранных элементов обеспечивается ребрами 6, расположенными в направлении от одного переточного отверстия 7 к другому. Высота этих выступов в направлении к переточным отверстиям постепенно сходит на нет. Мембраны 8, достигающие торцов элементов, при рабочем давлении облегают поверхность опорных пластин. При этом между мембранами соседних элементов образуются каналы для протекания разделяемого раствора.

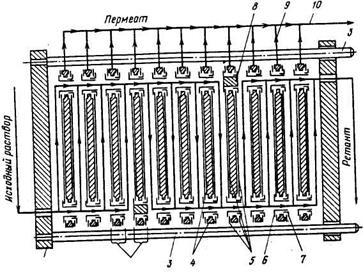

Мембранные аппараты с элементами эллиптической или круглой формы имеют ряд существенных недостатков: нерациональный раскрой листовых материалов (мембран, опорных пластин и т.д.); сложность герметизации переточных отверстий как при склеивании, так и при использовании специальных уплотняющих элементов или разделительных пластин с фигурными проточками либо отверстиями; неравномерность движения разделяемого раствора в поперечном сечении межмембранного канала и возможность образования застойных зон. Эти недостатки устранены в аппаратах с плоскими мембранными элементами прямоугольной формы (рисунок. 24-17).

Рис. 24-17. Аппарат с непрерывной ленточной мембраной:

1-фланцы; 2-стягивающий болт; 5-уплотнительная пластина; 4-мембрана; 5-дренажная пластина; 6-разделительная пластина.

Под фланцами 1, стягиваемыми болтами 2, расположены две уплотнительные пластины 3, между которыми помещают пакет чередующихся пластин: дренажных 5 и разделительных 6. Отличительной особенностью этого аппарата является то, что мембрана 4 не разрезается на куски по числу мембранных элементов, а последовательно огибает все дренажные пластины.

Недостатки плоскокамерных аппаратов - невысокая удельная (на 1 м3 объема аппарата) поверхность мембран - 60-300 м2, а также то, что сборка аппаратов и замена мембран осуществляются вручную.

Основные рекомендации по созданию аппаратов данного типа: целесообразной формой мембранного элемента является прямоугольная (в плане); принцип сборки аппаратов должен быть секционным, что обеспечивает оптимальный гидродинамический режим; предпочтительной является бескорпусная модель аппарата.

Аппараты с трубчатыми мембранными элементами. Устройство аппаратов этого типа определяется конструкцией комплектующих их мембранных элементов.

Трубчатый мембранный элемент (рисунок. 24-18) состоит из мембраны 2 и дренажного каркаса. Дренажный каркас изготовляют из трубки, являющейся опорой для мембранного элемента и обеспечивающей отвод пермеата, и микропористой подложки 3, исключающей вдавливание мембраны 2 в дренажные каналы трубки под воздействием рабочего давления разделяемой смеси. Различают трубчатые мембранные элементы с мембраной 2 внутри (рисунок 24-18, а), снаружи (рисунок 24-18, б) трубки и с комбинированным (рисунок 24-18, в) ее расположением.

Из аппаратов с трубчатыми мембранными элементами наибольшее применение получили аппараты с мембраной внутри трубки. Они имеют следующие преимущества: малая материалоемкость из-за отсутствия корпуса; низкое гидравлическое сопротивление потоку пермеата в связи с небольшой длиной дренажного канала; хорошие гидродинамические условия работы мембраны, т.е. равномерное движение потока раствора с высокой скоростью над ее поверхностью и отсутствием застойных зон; возможность механической очистки мембранных элементов от осадка без разборки аппарата; удобство установки трубчатых мембранных элементов в аппараты; надежность герметизации аппарата.

Рисунок 24-18. Трубчатые мембранные элементы:

а - смембранами внутри трубки; б - с мембранами снаружи трубки; в - комбинированная конструкция; 1-трубки; 2-мембраны; 3-подложки; 4-корпуса

Недостатки аппаратов этого типа: малая удельная поверхность мембран в аппарате (60-200 м2/м3); необходимость повышенной точности изготовления и механической обработки внутренней поверхности дренажного каркаса; невозможность визуального контроля процесса формования мембран.

При расположении мембраны снаружи трубки можно получить трубчатые мембранные элементы малых диаметров, что позволяет значительно увеличить удельную поверхность мембран в аппарате. Кроме того, не требуется высокой точности обработки дренажного каркаса аппарата и возможен контроль процесса формования мембраны. Однако эти аппараты по сравнению с аппаратами, в которых мембрану располагают внутри трубки, отличаются большой материалоемкостью (необходим корпус, выдерживающий рабочее давление), плохими гидродинамическими условиями; их сложнее очищать от осадка, а при замене трубчатых мембранных элементов легко повредить селективный слой мембран.

В аппаратах с комбинированным расположением мембран в трубчатых мембранных элементах мембраны помещаются на дренажном каркасе как внутри труб, так и снаружи их. Аппараты этого типа имеют наибольшую удельную поверхность мембран. Однако помимо недостатков, характерных для аппаратов с трубчатыми мембранными элементами, в которых мембраны расположены внутри или снаружи труб, аппараты этого типа имеют значительное гидравлическое сопротивление из-за большой протяженности пути пермеата внутри трубки. Трубчатые мембранные элементы различаются также конструкцией дренажного каркаса и способом крепления на нем мембраны.

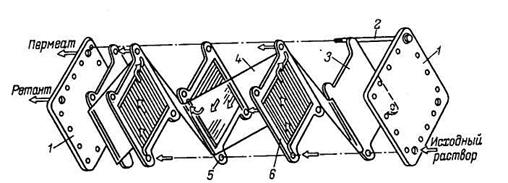

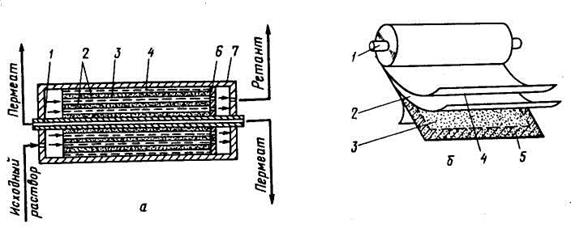

Рисунок 24-19. Схема (а) и общий вид (б) аппарата с рулонными мембранными элементами:

1-пермеатоотводящая трубка; 2-мембраны; 3-дренажный лист; 4-сетка-сепаратор; 5-область склеивания; 6-фиксатор; 7-корпус

Аппараты с трубчатыми мембранными элементами нашли широкое применение для разделения ультра- и микрофильтрацией растворов, в которых возможно образование осадка, а также для опреснения обратным осмосом воды с высокой концентрацией солей.

Аппараты с рулонными мембранными элементами. Принципиальная схема устройства аппаратов с рулонными мембранными элементами приведена на рисунке 24-19.

В корпусе 7 последовательно установлено несколько рулонных мембранных элементов. Такой элемент состоит из трубки 1, имеющей прорези для прохода пермеата, и герметично присоединенного к ней пакета из двух мембран 2, расположенного между ними дренажного листа 3 и сетки-сепаратора 4, образующей межмембранные каналы. В процессе скручивания пакета для герметичного разделения напорной полости и полости сбора пермеата кромки дренажного листа пропитывают специальным клеем.

Для предотвращения телескопического эффекта (сдвига слоев в рулоне вдоль его оси), возникающего вследствие разности давлений у торцов мембранного элемента, в корпусе 7 аппарата устанавливают фиксаторы 6 (диски с отверстиями для прохода разделяемого раствора). Разделяемый раствор движется по межмембранному каналу, сетка-сепаратор 4 в котором не только определяет его высоту, но и является турбулизатором.

Аппараты с рулонными мембранными элементами имеют высокую удельную поверхность мембран (300-800 м2/м3), малую металлоемкость; многие операции при сборке мембранных элементов могут быть механизированы. Недостатки аппаратов этого типа-сложность монтажа пакетов некоторых конструкций, необходимость замены всего пакета при повреждении мембраны, высокое гидравлическое сопротивление как межмембранных каналов, так и дренажного листа.

Аппараты с полыми волокнами. Эти аппараты нашли широкое применение для разделения растворов обратным осмосом и ультрафильтрацией. Мембраны в виде полых волокон для обратного осмоса обычно имеют наружный диаметр 45-200 мкм и толщину стенки 10-50 мкм, а для ультрафильтрации - соответственно 200-1000 и 50-200 мкм. При таких размерах обеспечивается необходимая прочность волокон под действием рабочих давлений, используемых при жидкофазном мембранном разделении (до 10 МПа) или разделении газов.

Аппараты с полыми волокнами просты по устройству, технологичны в изготовлении; они легко собираются и удобны в эксплуатации. В этих аппаратах вследствие малых диаметров волокон обеспечивается очень высокая удельная поверхность мембран-до 20-30 тыс. м2/м3. Поэтому они нашли широкое применение в крупнотоннажных химических производствах, в производстве особо чистой воды, в пищевой промышленности, при очистке и разделении газов и т.д. Однако при эксплуатации этих аппаратов предъявляют повышенные требования к предварительной очистке разделяемых смесей от взвесей. В случае выхода из строя части полых волокон приходится заменять весь пучок волокон.

Аппараты с полыми волокнами можно разделить на следующие группы: с параллельным расположением полых волокон, с цилиндрическими мембранными элементами, с U-образным расположением полых волокон.

Аппараты с полыми волокнами могут быть как безопорными, так и с опорно-распределительными трубками. Безопорные аппараты проще по устройству, но гидродинамические условия в них и распределение разделяемой смеси по сечению и длине аппарата хуже, чем в аппаратах с опорно-распределительными трубками. Для улучшения гидродинамических условий в аппаратах применяют различные распределительные устройства и турбулизаторы.

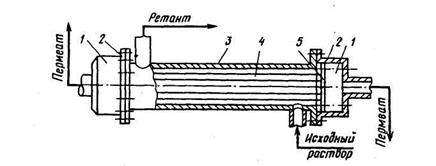

Аппарат с параллельным расположением полых волокон представлен на рисунке 24-20.

Рис. 24-20. Схема безопорного аппарата с параллельно расположенными полыми волокнами:

1-сборники пермеата; 2-флашы; 3-корпус; 4-волокна; 5-трубная решетка

Аппарат заключен в корпус 3 со штуцерами для ввода и вывода разделяемого раствора и с фланцами 2 для крепления сборников пермеата 1 и трубных решеток 5. Полые волокна в виде пучков 4 размешены в корпусе 3 аппарата параллельно его оси, а концы полых волокон с помощью эпоксидной смолы и уплотнений герметично закреплены в трубных решетках 5. Разделяемая смесь (например, раствор) движется вдоль наружной поверхности полых волокон 4. Под давлением часть жидкости проходит через стенки волокон и по их внутренним капиллярам отводится в сборник, образуя пермеат. Концентрированный раствор-ретант-непрерывно выводится из аппарата.

Аппараты рассмотренного типа имеют существенные недостатки, например сложность крепления и герметизации пучков волокна, неравномерное распределение разделяемого раствора в пучках волокон и др. Отмеченные недостатки устранены в аппаратах с мембранными элементами в виде полых волокон, образующих один пучок (рисунок 24-21).

Рис. 24-21. Схема аппарата с одним пучком полых волокон:

1-корпус; 2-сборник пермеата; 3-перемычка; 4-спиральная вить; 5-пучок волокон

В корпус 1 аппарата, снабженного штуцерами для подачи исходного раствора, отвода пермеата и ретанта, установлен пучок полых волокон 5. Волокна собраны в пучок с помощью спирально навитой нити 4, которая одновременно обеспечивает необходимый зазор между отдельными волокнами, что улучшает распределение разделяемого раствора в пучке волокон 5. В аппарате данной конструкции разделяемую жидкость можно прокачивать как вдоль наружной поверхности полых волокон, так и по капиллярным каналам этих волокон.

Для повышения интенсивности перемешивания разделяемого раствора в аппарате монтируют распределительную трубу, в центральной части которой имеются отверстия для подачи разделяемого раствора внутрь пучка волокон.

Аппараты с мембранными элементами в виде полых волокон, образующих один пучок, имеют низкую материалоемкость. Однако недостаточная интенсивность перемешивания разделяемого раствора в аппаратах ижесткое крепление полых волокон в перемычках (трубных решеток) не позволяют использовать их для обработки растворов, содержащих взвешенные частицы.

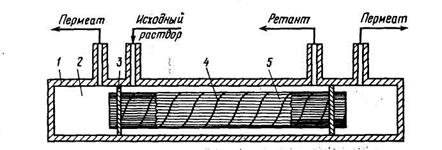

Аппараты с U-образным расположением полых волокон просты в изготовлений и сборке, удобны в монтаже и эксплуатации, имеют низкую материалоемкость. Поэтому они нашли широкое практическое применение.

Рисунок 24-22. Схема аппаратов с U-образными мембранными элементами в виде полых волокон:

а - с коническим опорным фланцем: 1-корпус; 2-пучок полых волоков; 3 -шайба; 4-кольцевые уплотнения; 5-сборник пермеата; б - с пористой опорной подложкой: 7-пучок полых волокон; 2-шайба; 3-пористая подложка; 4-крышка; 5-фланцевое соединение; 6-корпус.

Аппарат этого типа (рисунок 24-22, а) имеет корпус 1, сборник пермеата 5 и кольцевые уплотнения 4. Открытые концы U-образного пучка полых волокон 2 длиной 1,5-2,0 м склеивают эпоксидной смолой в шайбе 3.

Среди основных недостатков аппаратов с U-образным расположением полых волокон следует отметить довольно сложную систему герметизации и уменьшение (на 5-10%) рабочей поверхности волокон при вклеивании их в шайбу 3. Последнее обусловлено тем, что шайба 3 должна выдерживать воздействие высокого давления и поэтому имеет большую толщину.

В аппарате, конструкция которого показана на рисунке 24-22, б, используют шайбы 2значительно меньшей толщины (10-20 мм), так как под ними располагают пористую подложку 3, разгружающую шайбу от механических напряжений при создании рабочего давления в аппарате и служащую для вывода пермеата с торцов полых волокон.

Дата добавления: 2020-07-18; просмотров: 314;