Электрофизические и электрохимические способы обработки деталей

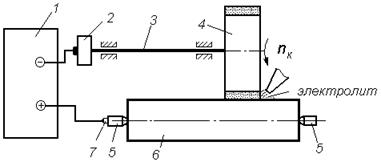

Электроискровая обработка относится к группе электрофизических методов. Сущность электроискровой обработки заключается в способности электрических искровых разрядов разрушать поверхности электродов. Обработка выполняется на установках, собранных по различным схемам. При выполнении операций, связанных со снятием определенного слоя металла,наиболее распространены конденсаторные установки. Такие установки питаются постояннымтоком от двигателей-генераторов напряжением 110 – 220 В мощностью около 5 кВт. Обрабатываемая заготовка подключается к аноду, а инструмент – к катоду. С помощью переменного сопротивления и регулируемой емкости конденсатора регулируется режим обработки.

Рис.22.1. Схема электроискровой обработки: 1 – ванна с диэлектрической жидкостью; 2 – заготовка; 3 – диэлектрическая жидкость; 4 – инструмент (катод); 5 – следящая система; 6 – конденсатор; 7 – двигатель-генератор; 8 – переменное сопротивление

Обрабатываемая деталь может быть изготовлена из любого металла или сплава; материалом для инструмента могут служить латунь медь, чугун, алюминий и его сплавы и др. Разрушение материала происходит в результате многочисленных искровых разрядов между инструментом и заготовкой, сосредоточенных на небольших участках. В процессе искрового разряда металл анода переходит в жидкое и газообразное состояние. В результате мгновенного расширения паров металла происходят микровзрывы, и расплавленный металл сбрасывается с поверхности анода. Чтобы в процессе работы установки не было переноса металла с анода на катод (инструмент), обработка ведется в диэлектрической жидкости (керосин, минеральное масло и пр.), поэтому частицы металла оседают на дно ванны. Инструмент подается автоматически.

Электроискровую обработку применяют для прошивки отверстий в особо твердых металлах при удалении сломанных метчиков, сверл, шпилек, болтов и других деталей.

При выполнении обдирочно-шлифовалъныхработ и резке особотвердых металлов применяют установки бесконденсаторного типа. Эти установки работают при напряжении 6–36 В и силе тока до 200 А.

Рис. 22.2. Установка бесконденсаторного типа для обдирочно-шлифовалъных работ: 1 – деталь; 2 – щеткодержатель; 3 – контактное кольцо; 4 – инструмент

Электроискровой метод используют для наращивания и упрочнения поверхностей деталей. В этом случае электрод, получающий от вибратора возвратно-поступательное движение, периодически замывает и размякает вторичную цепь, касаясь детали. В процессе разряда составляющие электрода переносятся на деталь, диффундируют, образуя слой определенной толщины с необходимыми физико-механическими свойствами. Электроискровым наращиванием можно получить слой до 0,5 мм из стали, твердого сплава, алюминия и др.

Для упрочнения деталей, работающих при трении скольжения, наиболее эффективно применение твердого сплава Т15К6, а при трении скольжения – феррохрома.

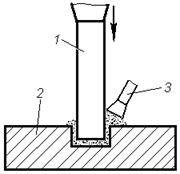

Рис.22.3. Схема электроискрового наращивания и упрочнения поверхностей деталей: 1 - вибратор; 2 - анод; 3 - деталь; 4 – конденсатор

В результате электроискровой обработки усталостная прочность деталей снижается на 10 – 20 % вследствие ухудшения шероховатости поверхности и возникновения растягивающих напряжений.

Электроискровое наращивание и упрочнение применяют при восстановлении размеров шеек валов под подшипники качения и скольжения, для наращивания отверстий в корпусных деталях, для повышения износостойкости штампов, режущей части инструментов и др.

Ультразвуковой способ обработка деталей. Для получения глухих, а также фасонных отверстий в токонепроводящих твердых материалах, таких, как алмаз, керамика, стекло, фарфор, применяется ультразвуковая обработка. Этим способом изготовляются также ферритовые магнитопроводы, кремниевые выпрямители, детали из полупроводниковых материалов, штампы, пресс-формы и детали из твердых сплавов. Для обработки ультразвуком в настоящее время применяются специальные ультразвуковые станки.

Способ ультразвуковой обработки заключается в следующем. Между рабочей поверхностью ультразвукового излучателя и обрабатываемой деталью непрерывно подается суспензия, состоящая из жидкости (вода) и мелких частиц абразивного материала (карбид бора, карбид кремния, корунд). Под дробящим воздействием абразива мельчайшие частицы обрабатываемого металла отскакивают от его поверхности, излучатель постепенно углубляется в материал, образуя отверстие, соответствующее форме инструмента.

Рис. 22.4. Схема ультразвуковой обработки: 1 – инструмент; 2 – деталь; 3 – суспензии

Продукты разрушения материала и отработанный абразив должны вымываться. Поданная к месту обработки жидкость вследствие интенсивной кавитации усиливает циркуляцию абразивной суспензии. Возникновение кавитации в ультразвуковом поле, когда растяжения превышают кавитационную прочность жидкости, создает большое количество пор и полостей, заполненных воздухом. Резкое сокращение объема воздушных пор приводит к гидравлическим ударам локального действия небольшого радиуса, но большого избыточного давления, которые приводят к дробящему разрушению обрабатываемого материала, а также к взмучиванию и перемешиванию суспензии.

По мере углубления инструмента подача абразива в зону обработки затрудняется и производительность резко снижается. Для непрерывной подачи абразива под торец инструмента последний необходимо периодически выводить из отверстия. Значительно больший эффект достигается при нагнетании суспензии в зону обработки и отсосом продуктов разрушения через отверстие в инструменте. Инструмент для обработки изготовляется из вязкой углеродистой или легированной стали. Износ его по длине при изготовлении отверстия в изделии из твердого сплава составляет 50 – 100% длины отверстия. Вибрация инструмента осуществляется при помощи акустической головки, состоящей из стержневого вибратора и концентратора, представляющего собой стержень. Амплитуда колебаний от 5 до 40 мкм. Частота колебаний колеблется от 18 до 25 кГц. Допустимая глубина изготовляемого отверстия диаметром d при удовлетворительной подаче абразива в зону обработки h = (2 – 5)d. Давление инструмента на изделие при продольной подаче принимают от 2 до 5 кг/см. При обработке карбидом бора зернистость абразива для черновой обработки принимается 6 – 10, а для чистовой – не более 5. Концентрация абразива в жидкости должна быть в пределах 30 – 40 % по объему точность обработки составляет 0,01 – 0,02 мм, а при последовательной обработке двумя или тремя инструментами достигает 0,005 мм. При этом конусность отверстия уменьшается с 2°30' до 30' (на входе отверстие имеет больший диаметр, на выходе – меньший).

Анодно-механическая обработка. Этот вид обработки относится к группе электромеханических методов. Она основана на анодном растворении металла и удалении продуктов электрохимической реакции обрабатываемой поверхности.

Рис. 22.5. Схема анодно-механической обработки: I – инструмент, 2 – электролит; 3 – деталь

При анодно-химической обработке используется перемещение инструмента относительно обрабатываемой деталис подачей электролита (раствор жидкого стекла). В качестве инструмента применяют металлический диск, металлическую ленту или проволоку. В процессе обработки на поверхности заготовки образуется токонепроводящая пленка кремнекислоты, которая удаляется движущимся инструментом в местах соприкосновения с заготовкой. Кроме электрохимического растворения наблюдается эрозионное разрушение поверхности детали в результате кратковременных электрических разрядов в зоне контакта. С помощью анодно-механической обработки можно разрезать металл, прорезать пазы, обрабатывать поверхности в металлах любой твердости, затачивать твердосплавные инструменты.

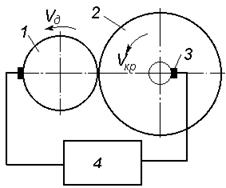

Алмазно-электрохимическое шлифование (АЭЯП). (рис. 22.6).

Рис. 22.6. Схема АЭХШ: 1 – источник тока; 2 – токосъемник щеточный; 3 – шпиндель; 4 – алмазный круг; 5 – центра; 6 – обрабатываемая деталь; 7 – токоподвод

При АЭХШ применяются алмазные круги на металлической связке. В зону обработки подается электролит (5 – 10 % NaNO3 + 2% NaNO3 напряжение на межэлектродном пространстве U = 6 – 9 В. Алмазные зерна соскабливает пассивирующую пленку и интенсифицируют процесс электрохимического растворения обрабатываемого материала. За счет электрохимического растворения удаляется 70 – 90 % материала, за счет абразивного воздействия алмазных зерен 10 – 30 %, поэтому температура в зоне обработки ~ 70 °С и не возникает трещин и микротрещин.

АЭХШ высокопроизводительно обрабатываются практически все типы покрытий с получением шероховатости Ra = 1,2 – 0,3 мкм и точности до 0,01 мм. Производительность АЭХШ – 350 – 550 мм3/мин.

Алмазно-электроэрозионное шлифование (АЭЭШ). (рис. 22.7).

Рис. 22.7. Схема АЭЭШ: 1 – деталь; 2 – алмазный круг; 3 – токоподвод щеточный; 4 – источник электрических импульсов (ШГИ)

В качестве обрабатывающего инструмента при АЭЭШ применяются алмазные круги на металлической связке. В МЭЗ подается рабочая жидкость – обычная СОЖ или 1-2 % раствор кальцинированной сода, В качестве источника электрических импульсов используются типовые генераторы импульсов для электроэрозионных станков типа ШГИ и ГТИ. Площадь обработки F < 2 cм2.

Сущность процесса основана на сочетании электроэрозионной обработки и абразивного воздействия алмазных зерен.

Точность обработки 0,01 – 0,05мм, шероховатость поверхности Ra = 0,3 – 0,95 мкм; производительность – до 3300мм3/мин.

Дата добавления: 2016-07-05; просмотров: 3291;