ВОСПЛАМЕНИТЕЛЬНОЕ УСТРОЙСТВО

Система воспламенения (рис. Д .13) включает в себя: первичный источник тепловой энергии; устройство, формирующее и направляющее горячий поток; воспламенительное устройство (ВУ), обеспечивающее воспламенение заряда твердого топлива.

В качестве первичных источников тепловой энергии в системах воспламенения наиболее широкое применение получили электрозапалы или пиротехнические патроны. Они имеют мостик накаливания, находящийся внутри инициирующего заряда. Инициирующий заряд представляет собой навеску дымного пороха или специального пиротехнического состава (например, гранулированный бездымный порох 50 %, соли свинца 25 %, перхлорат калия 25 %). В процессе сгорания инициирующего заряда давление в пиропатроне достигает 5…15 МПа, а общее время работы I'от момента подачи тока на мостик накаливания — 10  ...1,5 • 10

...1,5 • 10  2 с.

2 с.

Горячий газ, возникающий при вспышке инициирующего заряда, по направляющему устройству поступает к ВУ. Направляющие устройства в основном представляют собой полые трубки различных конструкций с диаметром канала 5 ...10 мм и длиной 50...200 мм.

ВУ состоит из корпуса, первичного воспламенительного состава, основного воспламенительного состава, элементов крепления. Для крупногабаритных РДТТ в качестве ВУ применяют пусковые двигатели.

Конструкция корпуса ВУ должна удовлетворять следующим основным требованиям.

|1. Корпус должен быть достаточно прочным, чтобы не разрушиться от внутреннего давления со взрывом, сохранить свою конструкцию до конца работы ВУ и сгореть во время горения топливного заряда. В РДТТ многоразового использования ВУ не сгорает.

2. Конструкция корпуса должна герметизировать расположенный в

нем пиротехнический состав во время хранения, транспортировки и эксплуатации воспламенителя.

3. Конструкция корпуса должна обеспечивать амортизацию ударных нarpyзок, действующих на воспламенительный состав при эксплуатации ВУ.

При сгорании пиротехнического состава в ВУ развивается давление до 1…З,0, МПа. Через многочисленные отверстия в корпусе после разрушения обтюрирующей оболочки происходит истечение газов в свободный объем камеры сгорания РДТТ.

Суммарная площадь отверстий для истечения газов (  = 1) определяется исходя из максимального давления, допускаемого прочностьюкорпуса.

= 1) определяется исходя из максимального давления, допускаемого прочностьюкорпуса.

В малогабаритных РДТТ применяются ВУ замкнутого объема, так называемые коробчатые воспламенители. Коробчатый воспламенитель состоит из небольшого металлического или пластмассового корпуса, в котором находятся электрозапал и воспламенительный состав. В качестве воспламенительного состава используется гранулированный дымный порох, пиротехнические смеси.

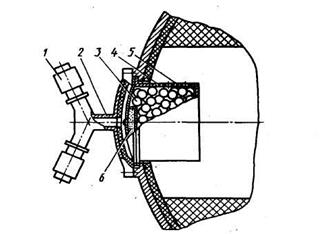

Рис. 1.13. Воспламенительное устройство РДТТ:

1 - первичный источник горячих газов; 2 - направляющее устройство; 3 - заряд пиротехнического топлива (в таблетках); 4 — герметизирующая оболочка ВУ; 5 - корпус ВУ; 6 - промежуточный заряд

Для воспламенения зарядов крупногабаритных двигателей основной воспламенительный заряд выполняется из быстрогорящего твердого топлива (рис. 1.14). Поток продуктов сгорания формируется сопловым насадком и направляется на заряд РДТТ. Учитывая малое время горения воспламенительного состава (0,1...0,3 с), конструкцию его заряда выполняют с развитой поверхностью горения.

Масса воспламенительного устройства с зарядом из таблеток пиротехнического топлива (см. рис. 1.13) в первом приближении пропорциональна средней поверхности горения твердотопливного заряда (S  т/рте ~ W

т/рте ~ W  ): т

): т

2,2W2/3, где mву измеряется в кг, a W в м3.

2,2W2/3, где mву измеряется в кг, a W в м3.

Расход из воспламенительного ГГ (см. рис. 1.14) пропорционален расходу из РДТТ на установившемся режиме работы: mву  0,084m.

0,084m.

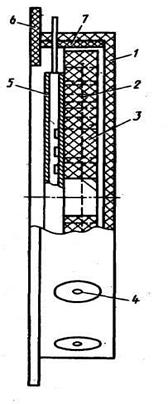

Рис. 1.14. Воспламенительное устройство с многоканальной шашкой твердого топлива:

1 - корпус; 2 - каналы; 3 — заряд быстрогорящего высокоэнергетического твердого топлива; 4 -отверстия; 5 — пирозапал; 6 — фланец; 7 — каучуковая лента.

УЗЕЛ ОТСЕЧКИ ТЯГИ

С целью обеспечения заданной дальности и точности полета баллистических ракет на твердом топливе осуществляется отсечка тяги последней ступени.

Отсечка (выключение, реверс, обнуление) тяги может быть осуществлена различными способами:

1) открыванием дополнительных сопел - головных (рис. 1.15)

или боковых;

2) отделением части двигателя;

3) гашением заряда в результате:

а) открывания дополнительных сопел;

б) впрыска охладителя в ракетную камеру;

в) впрыска охладителя после вскрытия дополнительных сопел;

4) использованием подвижных механических реверсивных устройств;

5) отделением работающей основной двигательной установки путем

запуска тормозных двигателей, сообщающих работающему основному

двигателю кратковременный и сильный толчок в обратном направлении

и в сторону.

Возможна также отсечка тяги РДТТ с помощью комбинации каких-либо из перечисленных способов.

Основные требования к системе отсечки тяги РДТТ баллистических ракет состоят в том, чтобы обеспечить:

определённый тормозной импульс последней ступени ракеты;

минимальный разброс конечной скорости; возможность стрельбы в определенном диапазоне изменения дальности.

При этом продукты сгорания топлива, истекающие из отсечных отверстий, не должны возмущать отделившуюся головную часть.

Первое требование реализуется подбором площади проходных сечений отсечных сопел с учетом наклона их к оси ракеты. Для надежного отделения головной части необходимо, чтобы суммарная противотяга от всех отсечных сопел была примерно на 10 % больше тяги основного сопла.

|

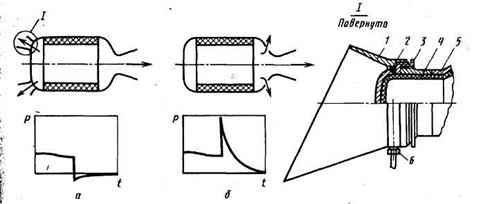

Рис. 1.15. Отсечка тяги РДТТ открыванием дополнительных головных сопел (я) или отделением сопловой части(б):

1- раструб; 2 — детонационный шнур; 3 — крышка узла отсечки; 4 - теплозащитное покрытие; 5 - корпус РДТТ; 6 – электродетонатор

Минимальный разброс конечной скорости обеспечивается конструкцией узла отсечки тяги, предусматривающей его быстрое вскрытие взрывным способом (подрыв пироболтов или детонирующих зарядов), а также применением двухступенчатой отсечки тяги РДТТ. Такая система основана на последовательном вскрытии реверсивных сопел с определенным временным интервалом.

Для уменьшения возмущения воздействия продуктов сгорания топлива, истекающих из отсечных сопел на отделившуюся головную часть, отсечное сопла располагают на переднем днище под углом к оси ракеты. Возможность стрельбы в определенном диапазоне изменения дальности обеспечивается конструкцией заряда. Возможны варианты расположения узлов отсечки тяги на боковой поверхности РДТТ.

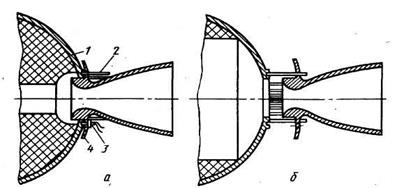

Рис. 1.16. Выключение тяги РДТТ перемещением сопла по коническим болтам:

а— до выключения тяги; б - после выключения тяги; 1 - сопловая часть корпуса; 2 — конический болт; 3 - разрывной болт (условно показан один); 4 - фланец сопла.

На схеме, приведенной на рис. 1.16, отсечка тяги РДТТ основана на перемещении сопла по коническим болтам, выступающим за сопловой фланец и имеющим более широкую часть на заднем конце. На маршевом режиме сопло удерживается частично из-за плотной посадки на конических болтах, частично пироболтами. После срабатывания пироболтов по команде на обнуление тяги сопло отодвигается по коническим болтам на некоторое расстояние. Происходит их протяжка через отверстия во фланце, сопло останавливается, и в сопловой части корпуса образуется большое окно, площадь которого превышает площадь критического сечения сопла в несколько раз. Время перемещения сопла порядка (1...2) 10  2 с, расстояние примерно 20 см. Часть газов, вытекающих через это большое окно, тормозится на скошенном сопловом фланце и тем самым создает некоторое усилие, направленное назад. После опорожнения двигателя заряд гаснет.

2 с, расстояние примерно 20 см. Часть газов, вытекающих через это большое окно, тормозится на скошенном сопловом фланце и тем самым создает некоторое усилие, направленное назад. После опорожнения двигателя заряд гаснет.

Такой способ отодвигания сопла с постоянным его торможением на конических болтах почти не приводит к увеличению осевых перегрузок в период отсечки.

Дата добавления: 2016-06-29; просмотров: 3935;