Основы физики взаимодействия лазерного излучения с поверхностями твердых тел.

При описании процесса воздействия лазерного излучения на твердые непрозрачные тела (металлы, полупроводники, диэлектрики) целесообразно выделить три стадии — нагревание без изменения фазового состояния; плавление и испарение; ионизация испаряемого вещества и образование плазмы. В зависимости от конкретных условий проведения взаимодействия практически возможен как такой случай, когда реализуется только первая стадия, так и такой случай, когда реализуются все три стадии и их нельзя четко разделить во времени. Простейший способ описания воздействия лазерного излучения — описание отдельных стадий. Полученные результаты могут быть использованы для описания более сложного случая, когда эти стадии нельзя четко разделить.

2.1. Нагрев поверхности.

2.1.1. Металлы.

Световая волна, падающая па поверхность, взаимодействует с электронами, возбуждая их колебания. Вынужденные колебания электронов приводят к возникновению отраженной волны. Если электроны в твердом теле полностью свободны, то излучение полностью отражается, поглощение отсутствует. Если электроны частично связаны, то часть энергии падающей волны передается твердому телу, вызывая его нагревание. Весь процесс взаимодействия света с электронами разыгрывается в очень тонком поверхностном слое («скин-слое»), так что можно говорить о взаимодействии света с поверхностью твердого тела.

Поглощение света приводит к повышению энергии свободных электронов. Поскольку время установления равновесия в газе электронов значительно меньше времени установления равновесия между электронами и решеткой атомов, в металле возникают две термодинамические подсистемы с различными температурами — электронная и фононная. Часть поглощенной энергии электроны передают решетке, однако эффективность передачи невелика вследствие большой разницы масс электронов и ионов. Поэтому в первый момент электронный газ значительно перегревается по сравнению с решеткой.

Толщина «скин-слоя» порядка длины волны падающего излучения. Это позволяет рассматривать лишь два процесса — отражение и поглощение, пренебрегая процессом распространения излучения в металле. В случае далекого ультрафиолетового и еще более коротковолнового излучения коэффициент поглощения значительно меньше, излучение распространяется вглубь металла на расстояние, гораздо большее длины волны излучения. Поэтому при описании процесса взаимодействия в этом случае необходимо кроме отражения и поглощения учитывать также и прохождение (распространение) излучения в металле. Для нагревания поверхностного слоя металла до температуры плавления необходимо поглощение энергии излучения плотностью порядка 10-3 Дж/см2. Отметим, что это небольшое значение по сравнению с типичным значением энергии в импульсе излучения для широкого класса лазеров.

В конкретных условиях необходимая для нагрева энергия лазерного излучения зависит, в первую очередь, от коэффициента поглощения поверхности и длины волны облучения. Возможность поглощения лазерного излучения также существенно зависит от состояния облучаемой поверхности — степени ее загрязнения посторонними примесями, наличия окисной пленки, микронеровностей, присутствия физически или химически адсорбированных веществ. Ниже указаны значения коэффициента поглощения некоторых металлов в вакууме (чистых; при 20о С) при облучении поверхности излучением лазеров: Ar+ (λ ~ 0,488 мкм), Рубин (λ ~ 0,69 мкм), Nd — АИГ (λ ~ 1,06 мкм), СО2 (λ ~ 10,6 мкм).

| Ar+ (λ ~ 0,488 мкм) | Рубин (λ ~ 0,69 мкм) | АИГ (λ ~ 1,06 мкм) | СО2 (λ ~ 10,6 мкм) | |

| Al | 0,19 | 0,11 | 0,08 | 0,019 |

| W | 0,55 | 0,50 | 0,41 | 0,026 |

| Fe | 0,68 | 0,45 | 0,35 | 0,076 |

| Cu | 0,56 | 0,17 | 0,10 | 0,015 |

| Ni | 0,40 | 0,32 | 0,26 | 0,03 |

| Ag | 0,05 | 0,04 | 0,04 | 0,015 |

| Ti | 0,48 | 0,45 | 0,42 | 0,08 |

Сделанная выше оценка энергии излучения, необходимая для нагревания металла до температуры плавления, справедлива лишь при ультракоротких импульсах излучения (  10-8 с). Для наносекундных (и более длинных) импульсов требуется гораздо большая энергия излучения, так как за время облучения нагревается не только поверхностный слой, за счет теплопроводности тепло распространяется на значительное расстояние от поверхности.

10-8 с). Для наносекундных (и более длинных) импульсов требуется гораздо большая энергия излучения, так как за время облучения нагревается не только поверхностный слой, за счет теплопроводности тепло распространяется на значительное расстояние от поверхности.

Поглощенная энергия передается от зоны воздействия излучения внутрь вещества с помощью различных механизмов теплопроводности – электронной, фононной и лучистой. В интервале температур от сотен до нескольких тысяч градусов перенос энергии в металлах осуществляется в основном с помощью электронной теплопроводности. Фононная теплопроводность, играющая существенную роль при низких температурах, в указанных тепловых интервалах мала, по сравнению с электронной.

Нагревание поверхности металла сопровождается изменением коэффициента отражения поверхности. С увеличением плотности мощности потока (106¸107 Вт/см2) вследствие нагрева коэффициент отражения уменьшается для большинства материалов. Снижение коэффициента отражения происходит до момента достижения температуры плавления, в дальнейшем, в поведении коэффициента появляется перегиб, который объяснен тем, что температура поверхности некоторое время остается постоянной из-за расходования поступающей энергии на скрытую теплоту плавления.

2.1.2. Диэлектрики.

Поглощение света диэлектриками сильно зависит от длины волны. В ИК-области поглощение определяется колебательными состояниями кристаллической решетки, а в органических соединениях — молекулярными колебаниями. При действии лазерного излучения на прозрачные диэлектрики может возникать их разрушение(оптический пробой). Разрушению диэлектрика предшествует увеличение его поглощения в локальной области лазерного воздействия. Изменение поглощения прозрачных твердых тел под действием лазерного излучения обычно рассматривают с двух позиций: изменения, возникающие в идеально чистых средах, и изменения, обусловленные различного рода дефектами структуры и примесями, поскольку в этих случаях различны действующие механизмы. В чистой среде – это увеличение свободных носителей, на которых происходит поглощение. В средах с дефектами и примесями происходят изменения, связанные с локальным нагревом при поглощении излучения на неоднородности. Эти явления, являясь нелинейными эффектами, зависят от мощности излучения, а нагрев неоднородности – в основном, от энергии излучения. Следует отметить, что на практике оба случая реализуются одновременно, так как идеально чистых прозрачных материалов в природе не существует.

2.1.3. Полупроводники.

При анализе теплового действия излучения на полупроводники выделяют следующие механизмы поглощения электромагнитного излучения:

- Собственное (межзонное) поглощение света. Если энергия кванта больше ширины запрещенной зоны (ħω > Eзз), то за счет внутреннего фотоэффекта электроны из валентной зоны переходят в зону проводимости.

- Внутризонное поглощение (поглощение свободными носителями — электронами и дырками). По своей сути аналогично поглощению свободными электронами в металлах, но отличается в концентрации свободных носителей, которая в равновесном состоянии невелика (1014 - 1017 см-3).

- Примесное поглощение.

В результате поглощения лазерного излучения полупроводниками образуются электронно-дырочные пары, которые передают при рекомбинации энергию излучения кристаллической решетке.

В случае полупроводников процесс поглощения света более сложен, чем в металлах. В полупроводниках, имеющих при комнатной температуре незначительную концентрацию свободных электронов, поглощение света определяется, в основном, связанными электронами (имеются в виду собственные полупроводники). Сильно поглощать излучение на частоте ω будут лишь те полупроводники, для которых энергия кванта ωh больше ширины запрещенной зоны Eзз. Зависимости оптических характеристик полупроводников от длины волны имеют сложный характер, что связано со сменой механизмов поглощения при изменении длины волны. Следует отметить, что ширина запрещенной зоны полупроводников зависит от температуры. Сужение запрещенной зоны при возрастании температуры характерно для большинства полупроводников. Эту зависимость связывают, в первую очередь, с температурным изменением размеров элементарной ячейки кристалла..

Поглощение свободными электронами, отчетливо наблюдаемое в широкой длинноволновой области спектра (ħω > Eзз), обусловлено переходами электронов внутри одной зоны, например зоны проводимости. Коэффициент поглощения в этом случае приблизительно пропорционален концентрации свободных носителей. Вследствие экспоненциальной зависимости количества электронов проводимости от температуры поглощение этого типа резко возрастает при увеличении температуры.

Поглощение светового излучения примесными центрами зависит от соотношения энергии кванта и «энергетического» расстояния между примесным уровнем и дном зоны проводимости или верхним краем валентной зоны. Поглощение этого вида обусловлено концентрацией примесных центров в веществе.

2.2. Плавление и испарение металлов

Нереалистично разделять эти процессы, так как упругость насыщенного пара очень быстро растет при незначительном увеличении температуры над температурой плавления.

Если плавление является пороговым процессом, для реализации которого необходима температура Т > Тпл, то испарение не является пороговым процессом, равновесное давление паров плавно увеличивается при повышении температуры.

Для того чтобы количественно определить параметры лазерного излучения, необходимые для осуществления процесса плавления металлов, надо к соотношениям, которые описывают процесс поглощения излучения, нагревания поверхности и распространения тепла от нагретой поверхности в глубь металла, добавить характеристики процесса плавления. А именно, скрытая теплота плавления металлов. Она изменяется на порядок величины при переходе от легкоплавких металлов (например, для свинца примерно равна 103 кал/моль) к тугоплавким металлам (например, для вольфрама — 104 кал/моль). Кроме этого, в наиболее распространенном случае плавления металлов лазерным излучением в воздухе — это процесс окисления поверхностного слоя и изменение коэффициента отражения излучения, обусловленное окислением.

В процессе плавления облако пара, возникающее на пути излучения перед нагреваемой поверхностью, качественно изменяет процесс взаимодействия лазерного излучения с металлом. Во-первых, пары могут эффективно поглощать излучение, экранируя нагреваемую поверхность от источника излучения. Во-вторых, пары могут быть ионизованы под действием излучения, так что поглощать излучение и экранировать металл будут уже не пары, а плазма. Наконец, в-третьих, в плазменном облаке может возникнуть оптический пробой.

2.3. Образование лазерной плазмы

Фокусировка лазерного излучения до плотности мощности больше 106Вт/см2 приводит к интенсивному испарению материала мишени, возникновению эрозионного факела, образованию плазмы. Три группы характеристик определяют особенность протекания этих процессов:

— параметры излучения (длина волны, мощность, пространственное распределение, время взаимодействия и др.);

— свойства материала мишени (химический состав, физические константы атомов и ионов, наличие примесей и дефектов на поверхности и пр.);

— параметры окружающей среды (состав, давление, температура и т.п.).

Порог плазмообразования для различных металлов значительно отличается при изменении длины волны плазмообразующего лазера, что обусловлено, в основном, зависимостью показателя поглощения металлов от частоты падающего излучения

Оптический пробой вблизи поверхности и наличие плазмы вызывает поглощение излучения в плазменном факеле и передачу энергии в окружающую среду, в том числе и в обрабатываемый материал. Таким образом, сильно изменяется характер взаимодействия излучения с мишенью, усиливаясь или ослабляясь. Если учесть, что отражательная способность поверхности металла при облучении падает, то при плотности мощности воздействующего излучения 109-1010 Вт/см2 образующаяся плазма становится непрозрачной спустя 100 нс. Данный факт делает нецелесообразным использование длительных лазерных импульсов (>100 нс) высокой плотности мощности для обработки металлов.

Для металлов, имеющую низкую поглощательную способность для излучения СО2 лазеров, эти процессы могут привести к повышению интегрального вклада энергии в материал и к интенсификации лазерной обработки. В большей степени усиление взаимодействия наблюдается для коротких лазерных импульсов (τ ~ 1 мкс ), когда плазменное облако за время импульса не успевает отойти от мишени и передает тепло образцу как за счет теплопроводности, так и за счет излучения из плазмы ( это излучение лежит в видимом и УФ спектральном диапазоне и существенно эффективнее, чем ИК, поглощается поверхностью материалов).

С точки зрения лазерной технологии образование плазмы у поверхности обрабатываемого тела может иметь как положительный, так и отрицательный эффект. Плазма ускоряет протекание некоторых химических реакций у поверхности таких, как нитрирование. В то же время возникновение плазмы в процессе таких точных операций, как лазерное сверление, резко затрудняет их выполнение. Плазма паров материала мишени, распространяющаяся от поверхности, создает реактивную тягу. На этой идее зиждется проект лазерного реактивного движителя, интерес к которому не утрачен до настоящего времени. В технических процессах лазерной обработки материалов возникновение плазмы, как правило, играет отрицательную роль.

При большой длительности лазерного импульса или в непрерывном режиме из-за дефокусировки и поглощения излучения в плазме трудно обеспечить необходимую плотность мощности и интегральную мощность на образце. Уже в первых опытах по сварке лучом СО2 лазера была отмечена отрицательная роль плазменного факела: его необходимо либо сдувать, либо вести обработку в атмосфере гелия, где плазменный факел образуется труднее. Кроме того, наличие отражающей мишени может приводить к увеличению интенсивности электромагнитного поля. Эти факторы приводят к снижению порога пробоя газа вблизи поверхности мишени. Основным фактором, снижающим порог оптического пробоя вблизи мишени, является наличие затравочной термической плазмы из легкоионизируемых паров мишени. Так, порог пробоя аргона (без мишени) при атмосферном давлении равен ~ 3·108Вт/см2. При облучении мишени из вольфрама в атмосфере аргона пробой происходит при ~ 107Вт/см2. Приповерхностная плазма может существовать в различных видах, как то:

— эрозионный факел (ЭФ) продуктов разрушения мишени;

— оптический разряд в парах (ОПР) мишени;

— оптический разряд в газе (ОРГ), окружающем мишень.

ЭФ возникает при достижении поверхностью температуры кипения и представляет собой струю слабо ионизированных паров. ЭФ прозрачен для лазерного излучения, если не содержит компонентов с резонансным поглощением на длине волны лазера. ЭФ ориентирован по нормали к поверхности мишени.

Увеличение плотности мощности и превышение определенного порога вызывает лавинообразный рост поглощения и температуры плазмы — возникает ОРП. Этот разряд поджигается и поддерживается за счет поглощения излучения на свободных электронах ионизированной плазмы. При достаточно больших интенсивностях оптический разряд может, распространяясь по лазерному лучу, переходить из области паров мишени в окружающий газ. Возникает ОРГ.

Современная лазерная техника позволяет получать лазерную плазму твердых тел в очень широком диапазоне плотностей мощности на их поверхностях. Это величина лежит в диапазоне от 107 до 1020 Вт/см2. Нижний граница определяет порог образования плазмы. Верхняя граница соответствует техническими возможностями лазерной техники и достигается при длительностях лазерного импульса в пикосекундном диапазоне и реализуется для получения мощных источников жесткого рентгеновского излучении, а также в разработке управляемого термоядерного синтеза. Характеристики получаемой при этом плазмы: температура до 103эВ, электронная плотность до 1025 см-3, скорость разлета до 102 км/с.

Одно из важных применений эрозионной лазерной плазмы в технологиях электроники, микро- и наноэлектроники – это нанесение пленочных покрытий. В подавляющем большинстве случает для таких технологий используется диапазон плотностей мощности от 107 до 1010 Вт/см2. Типичные значения параметров плазмы для этого диапазона: температура (0,4–1,5) эВ, электронная плотность (1014–1018)см-3, скорость разлета до (0,1–1) км/с.

2.4. Жидкокапельная фаза эрозионных плазменных факелов металлов

В процессе воздействия лазерного излучения на мишень в плазменном факеле появляются частицы жидкокапельной фазы материала мишени.

На начальной стадии лазерного воздействия образованию мелких капель (~10-100 нм) способствует процесс объемного парообразования. Это процесс аналогичный образованию мелких капель воды из водяного пара. Процесс объемного парообразования имеет существенное значение при плотностях мощности больше 108 Вт/см2. В реальных условиях процесс объемного парообразования начинается при гораздо меньших плотностях мощности. Частицы конденсированной фазы, формирующиеся за счет объемного парообразования, двигаясь навстречу излучению воздействующего лазера поглощают его и доиспаряются. Некоторые более крупные частицы за счет перегрева могут дробиться. При дроблении и доиспарении они уменьшаются в размерах, а также уменьшается их концентрация и на некотором расстоянии от поверхности мишени частицы могут полностью испариться, увеличив плотность окружающих паров

Еще одним механизмом образования частиц жидкокапельной фазы может быть конденсация металлического пара вследствие охлаждения продуктов разрушения. Ускорение испаренного вещества происходит в тонком поверхностном слое толщиной несколько длин свободного пробега частиц пара. При этом пар резко охлаждается и переходит в перенасыщенное состояние. Вследствие конденсационного скачка пар становится насыщенным, а температура плазменной струи возрастает до значений, близких к температуре поверхности. При дальнейшем расширении и ускорении струи пара происходит конденсация пара вещества в капли. Размеры этих капель составляют величину ~ 10-4 см, а их температура и скорость движения мало отличается от соответствующих величин для пара.

Существуют другие механизмы образования жидкокапельной фазы в эрозионном факеле. Это, например, механизм частичного удаления жидкости из зоны плавления вследствие разницы в удельных объемах расплава и твердой фазы. При коротких лазерных импульсах происходит образовании перегретого жидкого расплава, что приводит к взрывному его испарению с наличием мелких капель.

На плотность и размеры капельной фазы влияют:

- режимы воздействия (длина волны, энергия и длительность лазерного импульса, диаметр пятна облучения),

- условия, при которых происходит воздействие (состав атмосферы, давление, химический состав, коэффициент отражения, температура поверхности мишени и др.),

- физические процессы, происходящие во время плазмообразования (экранировка поверхности парами и частицами жидкокапельной фазы и пр.).

Наличие в лазерно-осажденных покрытиях капельной фазы является как недостатком, так и положительной чертой лазерной технологии в зависимости от цели применения. В частности, лазерная технология успешно используется для получения покрытий с наночастицами, коллоидных растворов наночастиц, наноструктурированных пленок и др., которые имеют разнообразные применения. Например, оптические свойства наночастиц серебра используются для усиления люминесценции и комбинационного рассеяния света, увеличения эффективности солнечных элементов, в разработке медицинских сенсоров и др.

3. ЛАЗЕРНАЯ ОБРАБОТКА МАТЕРИАЛОВ

3.1. Введение.

Сфокусированный лазерный луч регулируемой мощности оказался идеальным "рабочим инструментом" для резки и маркировки, сварки и наплавки, как инструмент обработки материалов, работает быстро и не изнашивается, он экономичен, в высшей степени точен, а его воздействие поддается контролю и управлению.

Лазерные технологии обработки обладают рядом преимуществ, способствующих расширению их применения:

• широкий спектр обрабатываемых материалов,

• отсутствие механического воздействия на изделия,

• прецизионность и гарантируемая повторяемость,

• высокая контрастность и стойкость наносимых изображений,

• высокая скорость и производительность, экономия на расходных материалах и низкое энергопотребление,

• возможность лазерной обработки в труднодоступных местах, на плоских и криволинейных поверхностях,

• возможность интегрирования лазера в различные технологические процессы, в том числе поточные линии и роботизированные комплексы.

Принцип лазерной обработки заключается в воздействии сфокусированного луча лазера на поверхность обрабатываемого изделия. Результатом этого воздействия является изменение структуры материала, его расплавление, испарение поверхностных слоев материала или покрытий. Преобладание того или иного эффекта воздействия зависит от вида материала, типа лазера, режимов обработки. Так лазерная маркировка успешно решает задачи маркировки готовых изделий массового производства, индентицикации серийных изделий с оперативно изменяющейся информацией и штрих-кодами.

3.2. Лазерная гравировка эффективна при персонализации сувениров и подарков, нанесения лазером именных и поздравительных надписей. Лазерная резка как инструмент высокой точности позволяет изготавливать изделия, с минимальным расходом материала и без дополнительной обработки краев реза. Лазерная сварка отличается высокими скоростями сваривания и высоким качеством сварных швов при минимальных размерах сварных швов.

Лазерная 3D гравировка – это технология, обеспечивающая получение в изделиях барельефных (3D) изображений с прецизионной точностью. Она выполняется путем поэтапного удаления тончайших слоев материала сфокусированным лазерным лучом, который позиционируется в нужное место изделия с микронной точностью.

3.3. Лазерная закалка (термическое упрочнение) металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от известных процессов термоупрочнения закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами нагрев при лазерной закалке является не объемным, а поверхностным процессом. При этом время нагрева и время охлаждения незначительны, что обеспечивает высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков. Основной целью лазерной закалки сталей, чугунов и цветных сплавов является повышение износостойкости, твердости, уменьшение коэффициента трения.

Заметно увеличивается износостойкость чугунов и алюминиевых сплавов в условиях трения скольжения после обработки непрерывным лазером. Это происходит благодаря как структурным и фазовым изменениям, так и сохранившемуся в зоне лазерного воздействия графиту. Также повышается износостойкость сталей и некоторых других сплавов при трении в щелочной и кислой средах.

3.4. Лазерная резка – это технология раскройки различных материалов. Данный процесс сводится к фокусировке высокоэнергетичного лазерного потока на материале. Материал начинает плавиться, сгорать, испаряться или удаляться потоком вспомогательного газа. При этом разрез характеризуется высоким качеством кромки и точностью позиционирования. Мощные промышленные лазеры могут кроить как листы металла, так и другие материалы различных форм. Становится возможным добиться минимальной площади разреза, при этом практически полностью отсутствует деформация краев. Лазерная резка отличается высокой скоростью работы, которая зависит от мощности лазерного луча, дает возможность выкраивать детали любого, даже самого сложного контура.

3.5. Лазерная сварка – это технология различных частей металла с помощью лазера. Благодаря высокой концентрации энергии лазерного излучения в процессе сварки обеспечивается малый объем расплавленного металла, незначительные размеры пятна нагрева, высокие скорости нагрева и охлаждения металла шва и околошовной зоны. Процесс часто используется для выполнения больших объемов производства, например в автомобильной промышленности. При сварке лазерным лучом реализуется высокая плотность мощности (около 1 МВт/см²), что обеспечивает малые зоны термического влияния и высокую скорость нагрева и охлаждения. Размер пятна лазера может измениться между 0.2 мм и 13 мм.

3.6. Лазерная обработка материалов в электронике

В первую очередь при изготовлении печатных плат с целью фрезеровки изолированных дорожек на поверхности фольгированного материала минимальной ширины 100 мкм, для сверления отверстий с минимальным диаметром 0,2 мм.

Производство плат высокой плотности невозможно без формирования переходных отверстий диаметром менее 40 мкм и печатных проводников шириной менее 50 мкм методом лазерная обработка материалов. В большинстве лазерных систем используется мощный CO2 лазер, работающий в инфракрасном спектральном диапазоне. Оптимальное решение состоит в использовании для обработки платы ультрафиолетового лазера с длиной волны 250...350 нм. На такой длине волны большинство металлов, используемых для формирования проводящего покрытия печатных плат, обладает коэффициентом поглощения более 50% и легко испаряется при достаточной мощности излучения. Лазерный луч с длиной волны 355 нм обычно без проблем фокусируется в пятно диаметром около 20 мкм. Это позволяет напрямую формировать таким лучом переходные отверстия диаметром менее 50 мкм.

В более общем случае воздействие лазерного излучения на поверхности твердых тел инициирует следующие группы процессов.

1. Эмиссионные процессы

- десорбция газа;

- термоэлектронная эмиссия;

- термоионная эмиссия;

- эмиссия нейтральных атомов;

- тепловое излучение(пироэлектрические измерения).

2. Структурные процессы

- рекристаллизация;

- структурные изменения в сплавах (закалка сталей);

- размягчение стекла и, соответственно, структурные изменения;

- аморфизация стеклокерамик;

- аморфизация тонких металлических пленок;

- взаимная диффузия нагретых слоев(микрометаллургия);

- отжиг дефектов(в полупроводниковых структурах).

3. Поверхностные химические реакции

- локальное окисление;

- восстановление;

- термическое разложение металлорганик;

- полимеризация(деструкция) полимеров.

4. Термомеханические эффекты

- тепловое расширение(включая пульсации);

- появление термонапряжений;

- генерация ударных волн в твердом теле и в воздухе;

- генерация ультразвука(дефектоскопия);

- оптический пробой в прозрачных диэлектриках(стекло, изображения в стекле).

5. Физические переходы

- плавление;

- испарение;

- образование эрозионной плазмы;

- детонация активных и взрыв пассивных сред.

4. Лазерно-плазменное осаждение пленочных покрытий в вакууме.

4.1. Принцип лазерно-плазменного осаждения.

Особенности взаимодействия лазерного излучения с веществом создают уникальные возможности для напыления тонкопленочных структур.

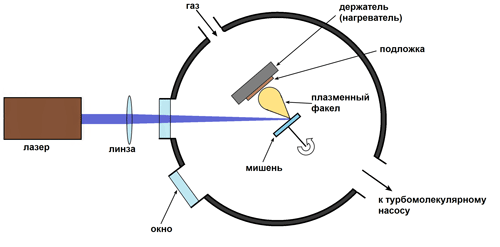

Схема лазерного осаждения.

Весь процесс лазерного осаждения можно разделить на четыре стадии: 1 - взаимодействие лазерного излучения с мишенью, т.е. эрозия материала мишени и образование плазмы; 2 - динамика плазмы - процесс её расширения (разлета); 3 – осаждение частиц эрозионного факела на подложку; 4 - рост пленки на поверхности подложки. Свойства полученной пленки определяются параметрами и условиями протекания каждой из этих стадий. Поскольку за один лазерный импульс в эрозионный поток попадает недостаточное для формирования пленки количество материала мишени, то для получения необходимых толщин пленок требуется от сотен до сотен тысяч лазерных импульсов. По этой причине обычно используются лазеры, работающие в частотном режиме. В экспериментах по лазерному осаждению применяются различные импульсные лазеры: эксимерные лазеры, лазеры на СО2 и Nd:YAG, рубиновые лазеры и др.

Взаимодействие высокоэнергетического лазерного импульса с материалом мишени приводит к образованию в эрозионном факеле только электронов, ионов и нейтральных частиц, но и микрочастиц материала мишени. Траектория движения этих частиц и их распределение по энергиям существенно зависят не только от интенсивности, продолжительности и частоты лазерных импульсов, но и от давления в рабочей камере.

Важнейшей характеристикой процессов лазерно-плазменной технологии является энергетический состав ионов и нейтральных частиц лазерного факела. Управление энергетическим спектром возможно как на стадии образования плазмы путем выбора режима облучения мишени, так и во время пролета плазмой расстояния между мишенью и подложкой. Высокий уровень ионизации (относительного содержания ионов и электронов) паров испаряемого материала (30 – 80)% позволяет управлять энергетикой процесса путем введения источника, ускоряющего или замедляющего ионы. Особенностью метода получения пленок с помощью лазерного испарения является высокая импульсная скорость напыления, которая примерно на 3 порядка превышает скорость термического напыления и на 4 порядка – ионно-плазменного.

К числу основных преимуществ метода лазерного осаждения(ЛО) относится, прежде всего, высокая степень соответствия стехиометрии формируемых пленок составу материала мишени. Метод позволяет получать пленки высокой степени кристалличности. Кроме этого, при ЛО можно использовать очень небольшое количество материала-мишени размером немного больше диаметра лазерного пятна. Поэтому это идеальный способ выращивания тонких пленок экзотических материалов, когда имеется всего лишь небольшое его количество.

К недостаткам метода относятся малый геометрический размер зоны однородного напыления, обусловленный малым диаметром факела продуктов эрозии, а также попадание в пленку капель расплава материала мишени. Для значительного уменьшения капельной фазы пленок предложено и применено ряд методик. В тоже время для некоторых применений пленок лазерного осаждения (например, газовые пленочные сенсоры и др.) наоборот требуется наличие капельной фазы.

4.2. Применение лазерного осаждения

В настоящее время технология импульсного лазерного осаждения (ИЛО) вызывает большой интерес в таких отраслях, как микроэлектроника, микро- и нанофотоника. В процессе ИЛО многие параметры оказывают сильное влияние на характеристики напыляемого материала. Изменение этих параметров позволяет создавать покрытия самых разных составов и свойств. Во-первых, это параметры лазерного излучения: плотность энергии, длина волны, длительность импульса, частота повторения импульсов. Во-вторых, это технические параметры процесса: расстояние между мишенью и подложкой, газовая среда и др. Однородность и воспроизводимость тонких пленок существенно повышаются при сканировании луча по мишени или мишени относительно луча.

ИЛО демонстрирует свою универсальность благодаря широкому выбору материалов мишени и следовательно материалов пленок. Этим методом проводят процессы нанесения пленок практически все металлов, а также огромного числа металлических сплавов.

Имеется ряд преимуществ использования ИЛО для выращивания полупроводниковых плёнок. В тоже время существует один недостаток: присутствие мелкодисперсных частиц материала мишени. Единственные полупроводники, для которых это не происходит – соединения II-VI, поскольку у них отсутствует жидкое состояние. Неслучайно нанесение полупроводниковых покрытий II-VI групп было очень успешным. Примером такой работы может служить серия исследований по Hg1-xCxdTe, CdTe и их сверхрешеткам, а также по ZnSe и пленкам ZnSe для применения в области солнечных элементов. В самое последнее время ИЛО продемонстрировал выращивание плёнки ZnSe типа p посредством азотной обработки, открыв новые виды применения. В целом современная тенденция заключается в том, что полупроводниковые слои, выращенные ИЛО, будут оставаться в нишах и должны выдерживать сильную конкуренцию со стороны таких разработанных технологий, как магнетронное и плазмохимическое осаждение.

Большие возможности для получения новых материалов с необычными свойствами открываются при лазерном напылении углеродных пленок. В этих материалах очень большую роль играют энергетические запасы частиц углеродной плазмы, под воздействием которых образуются новые, ранее неизвестные структурные формы (металлический углерод, алмазоподобные структуры и т.д.). Пленка из алмазоподобного углерода – это композитная сеть углерода SP2 (графитовый углерод) и SP3 (алмазный углерод). Хотя другие технологии использовались для выращивания этого материала, теплопроводность, микротвердость и эффективность полевой эмиссии по прежнему хуже, чем у пленок ИЛО. Кроме того ИЛО используется для выращивания плёнок CNx, характеризующихся самым высоким содержанием азота.

Оксидные плёнки – это наиболее логичный выбор материалов, предпочтительных для ИЛО. В области оксидных пленок для того, чтобы ИЛО было успешным, эта технология должна конкурировать с электроннолучевым осаждением и распылением, в особенности с высокочастотным магнетронным распылением. Выращивание плёнок простых оксидов посредством ИЛО завоевало твёрдые позиции в этой нише. Работой, получившей самый большой резонанс в этой области, стала серия по гетероэпитаксии оксидных/полупроводниковых структур. В частности эпитаксия диоксида циркония, стабилизированного оксидом иттрия (YSZ) на Si и эпитаксия MgO на GaAs, – это два материала имеющие технологическую актуальность, которые являются важными примерами.

Первая успешная демонстрация возможностей ИЛО в нанесении нитридов – это выращивание TiN, за которым последовали AlN, BN и выращивание GaN в высоком вакууме.

Очевидно, что выращивание органических материалов должно предусматривать нетепловой процесс в целях избежать диссоциации. Механизм абляции органических полимеров значительно отличается от механизма абляции других материалов. Механизм является главным образом фотолитическим и предусматривает «расстегивание» полимерных цепей на мелкие единицы и реполимеризацию их на подложке. Среди примеров осажденных ИЛО – полиэтилен, поликарбонат, полиимид, полиметилметакрилат (PMMA), полифенилин сульфид, а также даже плёнки из Cu-фталоцианина.

В последнее время интенсивно начала развиваться направление, связанное с применением ИЛО для получения нанокристаллов и нанопорошков различных материалов, а также наноструктурированных пленочных покрытий. В частности, формирование нанокристалл

Дата добавления: 2020-06-09; просмотров: 1619;